碳,鉻,鎳,鈦,錳等23種合金元素對鋼材性能的影響,看這篇就夠了

2024-07-31 16:07:15

作者:羅羅日記 來源:羅羅日記

分享至:

比如特別小的螺釘M0.6x0.15x1,用304或者316不銹鋼,很難加工,加入硫元素,有助于加工。標準303不銹鋼就是因為加有硫元素,所以比304不銹鋼好加工。但是硫元素在高真空中容易脫氣,所以303不銹鋼不用在高真空中,而304可以。高蒸氣壓元素還有鋅,鎘,硫,磷元素,它們在常溫下為固體,但是高真空時會變成氣體。合金元素、熱處理以及雜質的綜合作用決定了某種鋼的性能。那么,不同的合金元素對不銹鋼的性能有什么特定的影響?

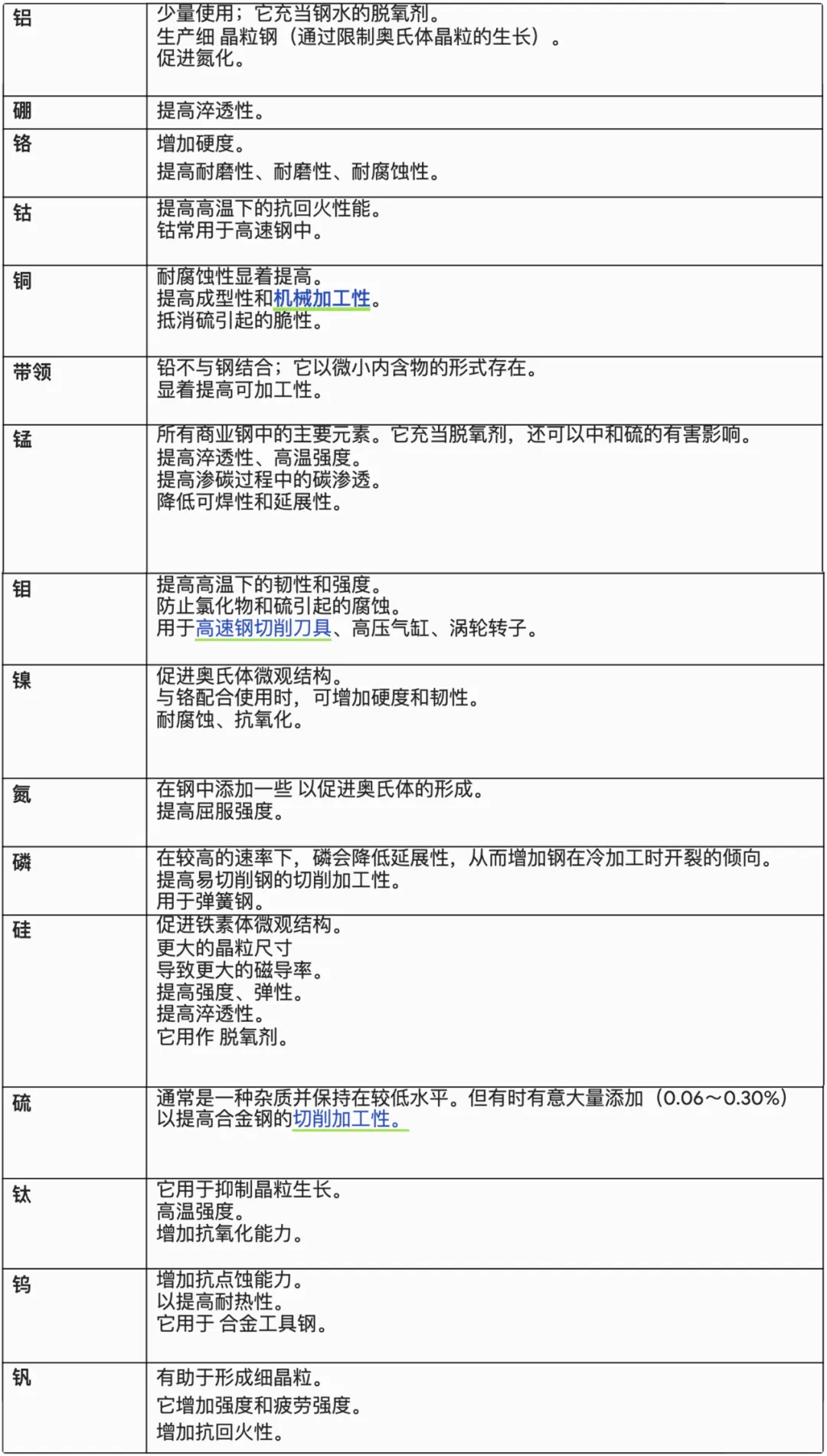

鐵是鋼材中最重要的元素,約占鋼材的95%。鐵含量低于95%的鋼材都是非“結構”鋼。雖然通常認為碳不是合金元素,但它卻是鋼中最重要的成分。鐵本身的機械性能較差,但與不同含量的碳制成合金時,會產生廣泛的硬度和強度。如果碳含量增加,延展性、可鍛性和切削加工性以及鋼的焊接性能都會降低。添加碳使鋼變得更硬、更強,但更脆。在金屬熱處理時,碳和鐵形成硬質馬氏體相(扭曲的體心立方)。碳還與鐵、鉻、釩、鉬和鎢結合,形成非常堅硬的碳化物顆粒,這有助于耐磨性。但碳的添加量是有一定限制的。對于奧氏體不銹鋼,添加過多的碳會促進敏化。敏化是碳化鉻在晶界處的沉淀,消耗了鄰近區域的鉻。這使得不銹鋼容易受到晶間腐蝕。在鐵素體不銹鋼中,碳會嚴重降低韌性和耐腐蝕性。在馬氏體鋼中,硬度和強度的增加通常伴隨著韌性的降低。在馬氏體鋼和馬氏體-奧氏體鋼中,碳可提高硬度和強度。鉻是不銹鋼中最重要的合金元素。正是這種元素賦予了不銹鋼基本的耐腐蝕性,因為表面的鉻與氧反應形成鈍化的氧化鉻層,該層保護金屬免受腐蝕。所有不銹鋼的鉻含量至少為10.5%,耐腐蝕性隨著鉻含量的增加而增加。不銹鋼的鉻含量可能超過12%。眾所周知的“18-8”不銹鋼含有8%的鎳和18%的鉻。鉻還提高了高溫下的抗氧化能力,而且鉻對鋼有鐵素體穩定作用。鉻與碳結合形成碳化鉻,從而增強耐磨性。它提高拉伸強度、硬度和耐熱性,但它會降低鋼的延展性。鉻經常與鎳和銅結合使用。鉻鋼用于制造軸承的滾珠、滾子和座圈。含有3.25%鎳、1.5%鉻和0.25%碳的鎳鉻鋼廣泛用于裝甲板。鉻鎳鋼還廣泛用于要求高強度和硬度的汽車曲軸、車軸和齒輪。鎳添加到不銹鋼中,以在室溫和低溫下形成或保留奧氏體微觀結構。穩定奧氏體微觀結構所需的最小鎳含量約為8%至9%。鎳通常會增加延展性和韌性。它還可以降低活性狀態下的腐蝕速率,因此在酸性環境中具有優勢。在鋼中添加鎳還能提高淬透性。在沉淀硬化鋼中,鎳還用于形成金屬間化合物,從而提高強度和硬度,而不犧牲延展性和韌性。當在高鉻(不銹鋼)鋼中添加適量鎳時,它還可以提高高溫下的耐腐蝕和抗結垢能力。在馬氏體鋼中,添加鎳與降低碳相結合可提高焊接性。鎳通過提高斷裂韌性來增強材料的低溫性能,該元素的存在不會降低鋼的可焊性,極大地提高了鋼的缺口韌性。鋼中含有2%至5%的鎳和0.1%至0.5%的碳,可提高其強度和韌性。含25%鎳的合金具有最大的韌性,并在高溫下具有最大的防銹、防腐蝕和防燃燒性能。事實證明,它有利于制造鍋爐管、過熱蒸汽閥門、IC閥門。含量為36%的鎳鋼合金稱為因瓦合金,它的膨脹系數幾乎為零,常用于光學測量儀器支座。該元素是一種強碳化物形成元素,在合金鋼中的含量通常低于1%。極少量(0.15至0.30%)的鉬通常與鉻和錳(0.5至0.8%)一起用于制造鉬鋼。當在400-550°C左右的溫度下使用時,不銹鋼的韌性會顯著下降,這種現象稱為溫度脆化。添加鉬是為了保持不銹鋼的高溫韌性和蠕變強度。當鋼被加熱到高溫時,它充當晶粒生長抑制劑。鉬鋼具有硬度、耐磨性、耐熱性和額外的抗拉強度,用于飛機機身和汽車零部件。因為鉬的行為與鎢非常相似,出于經濟原因,在某些高速工具鋼中經常大量使用鉬來替代鎢,可以提高良好的淬透性并增加紅硬性。其碳化物增加了耐磨性。鉬通常用于鉻鎳奧氏體鋼,可防止氯化物和硫化物引起的點蝕。鉬顯著提高了耐均勻腐蝕和局部腐蝕的能力。它在一定程度上提高了機械強度,并強烈促進了鐵素體微觀結構。但是,鉬還增加了鐵素體鋼、雙相鋼和奧氏體鋼中形成第二相的風險。在馬氏體鋼中,由于其對碳化物沉淀的影響,它會在較高回火溫度下提高硬度。銅是另一種主要的耐腐蝕元素。銅可增強在某些酸中的耐腐蝕性并促進奧氏體微觀結構。同時銅可以減少加工硬化,從而改善機械加工性。它對淬透性的影響很小。在沉淀硬化鋼中,銅用于形成金屬間化合物,從而提高強度。錳可能是鋼中僅次于碳的第二重要元素。鋼中通常至少含有0.30%的錳,但某些碳鋼中的錳含量高達1.5%。錳具有與碳類似的作用,鋼鐵生產商結合這兩種元素來獲得所需材料性能。錳含量超過1.5%、碳含量為0.40%至0.55%的錳合金鋼廣泛用于齒輪、車軸、軸和其他需要高強度和良好延展性的零件。錳鋼的主要用于承受嚴重磨損的機械零件,這些鋼材均經過鑄造和研磨完成。同時,錳是一種脫氧劑和脫氣劑,可與硫發生反應以提高可鍛性。錳通過與氧和硫結合而成為鋼熱軋過程中的必需元素。它的存在主要有以下作用:它是一種溫和的脫氧劑,可作為清潔劑,將熔體中的硫和氧帶入爐渣中。它增加了硬化能力和拉伸強度,但降低了延展性。它與硫結合形成球狀硫化錳,這對于易切削鋼的機械加工性至關重要。錳還可以提高滲碳過程中的碳滲透率,然而當碳含量過高和錳含量過高時,就會產生脆化。同時,它可以抵抗硫的脆性,有利于碳鋼的表面光潔度。對于焊接目的,錳與硫的比例應至少為10:1。錳含量低于0.30%可能會促進焊縫內部氣孔和裂紋,如果含量超過0.80%也會導致裂紋。硫化錳含量低的鋼可能含有硫化鐵(FeS)形式的硫,這會導致焊縫開裂。錳與硫反應形成硫化錳,從而防止形成更不穩定的化合物硫化亞鐵。錳通常用于不銹鋼中,以提高熱延展性。錳對鐵素體和奧氏體平衡的影響隨溫度而變化:在低溫下,錳是奧氏體穩定劑,但在高溫下,它會穩定鐵素體。錳增加鐵素體的溶解度。錳與氮一起添加,以減少維持奧氏體微觀結構所需的鎳量。用錳和氮替代鎳可以減少鎳價波動的影響并降低其成本。與鎳一樣,錳也是一種奧氏體形成元素,可用于AISI200系列奧氏體不銹鋼中作為鎳的替代品。無論是在高溫下還是在低溫下的強氧化性溶液中,硅都能提高抗氧化性。它可以促進鐵素體微觀結構并提高強度。硅是鋼中的脫氧劑,有助于去除鋼水中的氧氣氣泡,并且作為少量殘留物存在于合金中。少量硅的存在提高了不銹鋼的強度。如果含量較高,它往往會在高溫下形成金屬間化合物,從而導致脆化。由于硅在鋼生產過程中被用作脫氧劑,因此在所有牌號的鋼中幾乎總是含有一定比例的硅。硅是最常用于生產半鎮靜鋼和全鎮靜鋼的元素,通常含量低于0.40%,當用作脫氧劑時,通常僅少量(0.20%)存在于軋鋼中。然而,在鑄鋼件中,通常存在0.35至1.00%。對于鍍鋅目的,含硅量超過0.04%的鋼會極大地影響鍍鋅層的厚度和外觀。硅提高了磁導率并降低了磁滯損耗。它降低了可焊性和可鍛性。它通過形成SiO2來保護鋼中存在的氧。硅鋼的性能類似于鎳鋼。與普通碳鋼相比,這些鋼具有較高的彈性極限。含有1%-2%硅和0.1%-0.4%碳及其他合金元素的硅鋼用于電機、IC中的閥門、發動機、彈簧和耐腐蝕材料。氮是一種非常強的奧氏體形成元素,比鎳、錳甚至碳更有效。氮合金產生與碳類似的效果,但具有額外的好處,氮與鉻發生反應的可能性較小,因此可以增加其含量以提高不銹鋼的強度,同時降低對敏化的敏感性,這反過來又增加了其抗晶間腐蝕的能力。由于氮不易形成氮化鉻,而碳不易形成碳化鉻,因此氮的存在可提高耐腐蝕性。由于氮在形成氮化物時的反應性較低,因此可以在不增加碳化物尺寸和體積的情況下增加硬度,例如 Sandvik 14C28N鋼。當氮與鉬合金化時,它可以提高不銹鋼的抗點蝕能力。在鐵素體不銹鋼中,氮會嚴重降低韌性和耐腐蝕性。在馬氏體鋼中,氮會增加硬度和強度,但會降低韌性。鈦是一種強鐵素體形成劑和強碳化物形成劑,因此可以通過兩種方式,降低有效碳含量并促進鐵素體結構。在碳含量增加的奧氏體鋼中添加鈦,是為了提高抗晶間腐蝕的能力,但它也提高了高溫下的機械性能。在鐵素體不銹鋼中,添加鈦可提高韌性、成形性和耐腐蝕性。在馬氏體鋼中,鈦通過與碳結合降低馬氏體硬度,并提高回火阻力。鈦是一種穩定劑,添加到標準或純316不銹鋼中,形成316Ti變體。鈦是比鉻更強的碳化物形成元素。在高溫下,鉻傾向于與碳反應并在晶界處沉淀,鈦含量為0.25-0.60%時,碳與鈦結合,使鉻保留在晶界并抵抗氧化。在不銹鋼316Ti中,鈦與碳而不是鉻發生反應。這保持了奧氏體中鉻含量,從而保證了316Ti的高溫穩定性。通過減少析出物的形成,可以提高耐晶間腐蝕性能。鈦用于控制晶粒尺寸長大,從而提高韌性。鈦還可將硫化夾雜物從細長形狀轉變為球狀,從而提高強度和耐腐蝕性以及韌性和延展性。鈮是一種關鍵的晶粒細化元素,也是鋼鐵生產中的強度增強元素。具有通過形成硬質碳化物來穩定碳的優點,通常存在于高溫鋼中。少量的鈮可以顯著提高鋼的屈服強度,并在較小程度上提高鋼的抗拉強度,并具有適度的沉淀強化作用。鈮既是強鐵素體又是碳化物形成元素。與鈦一樣,它可以促進鐵素體結構。在奧氏體鋼中添加鈮是為了提高抗晶間腐蝕能力,還可以提高高溫下的機械性能。在鐵素體不銹鋼中,有時添加鈮和/或鈦來提高韌性和提高抗敏化性,從而最大限度地降低晶間腐蝕的風險。在馬氏體鋼中,鈮會降低硬度并增加抗回火性。在美國,鈮也稱為鈳(Cb)。鈦具有更好的穩定性,而鈮可確保出色的焊接強度和抗蠕變性。鋁是一種脫氧劑和脫氣劑。它延緩晶粒生長并用于控制奧氏體晶粒尺寸。在滲氮鋼中,當用量為1.00%-1.25%時,它有助于產生均勻堅硬且堅固的滲氮層。如果添加大量鋁,則可以提高抗氧化性。出于此目的,鋁被用于某些耐熱等級鋼。在沉淀硬化鋼中,鋁用于形成金屬間化合物,從而提高時效條件下的強度。鈷在馬氏體鋼中用作合金元素,可提高硬度和抗回火性,尤其是在較高溫度下。鈷可提高高溫強度和磁導率。鈷不是碳化物形成物,但是在合金中添加鈷可以實現更高的硬度和更高的紅熱硬度。鈷添加到鋼中時,它可以細化石墨和珠光體,并起到晶粒細化劑的作用。鈷元素與鎢一樣,只添加到高速工具鋼中。然而,大量添加鈷會提高鋼的臨界淬火溫度,并可能增加表面脫碳并降低韌性。釩與鈦和鈮一樣,釩可以產生穩定的碳化物,從而提高高溫下的強度。通過促進細晶粒結構,可以保持延展性。釩有助于細化碳化物結構,從而提高工具鋼的可鍛性。此外,釩表現出強烈的形成硬質碳化物(例如VC和V2C)的傾向,這提高了工具鋼的硬度和耐磨性能。然而,過量的碳化釩使得工具鋼的磨削極其困難,導致磨削性低。釩在較低溫度下形成碳化物和氮化物,促進顯微組織中的鐵素體形成,并增加韌性。當含量大于0.05%時,鋼在熱應力消除處理過程中可能有變脆的趨勢。釩與其他合金元素一起用于氮化鋼、耐熱鋼、工具鋼和彈簧鋼、軸、齒輪、銷和許多零件。鎢作為雜質,存在于大多數不銹鋼中,盡管一些特殊牌號鋼添加了用于提高耐點蝕性能的添加劑,例如超級雙相牌號4501。鎢與鉻、釩、鉬或錳一起生產用于切削工具的高速鋼。并且它形成堅硬且耐磨的碳化鎢(例如WC和W2C),從而提高工具鋼的耐磨性能。碳化鎢形式的鎢,即使在赤熱狀態下也能賦予鋼材高硬度。據說鎢鋼具有“紅硬性”或在變紅后堅硬到足以切割。鎢鋼的主要用途是用于切削工具、模具、閥門、水龍頭和永磁體。硫天然存在于原礦石和礦渣中。與硅和磷一樣,硫作為生產殘留物存在于不銹鋼中。高含量會導致硫脆并對可焊性和高溫性能產生不利影響。此外,它降低了耐腐蝕性,特別是耐點蝕性。當在受控條件下添加硫時,硫可以改善不銹鋼的機械加工性。在這種情況下,錳可用于抵消硫的負面影響。正如本文已開始所說,硫改善了切削加工性,但降低了橫向延展性和缺口沖擊韌性,并且對縱向機械性能影響很小。它在鋼中的含量限制為0.05%,但在易切削鋼中的添加量高達0.35%,同時增加錳含量以抵消不利影響。硫與錳結合形成錳硫化物,用作碎屑器。硫改善易切削鋼的機械加工性,但如果沒有足夠的錳,則會在紅熱時產生脆性。鈰是稀土金屬(REM) 之一,在某些耐熱等級中添加少量鈰,以提高抗氧化和高溫腐蝕能力。磷也是碳鋼制造過程中的殘留物。大量的磷會增加回火脆化的可能性,并且比硅更有害。磷通常與硫一起添加,以改善低合金鋼的切削加工性。盡管它提高了鋼的抗拉強度并改善了機械加工性,但由于其脆化作用,通常被視為不良雜質。磷元素的作用根據濃度的不同會對鋼產生不同的影響。較高等級鋼中磷的最大含量為0.03%至0.05%。在低合金高強度鋼中添加高達0.10%的磷將提高強度并提高鋼的耐腐蝕性。當淬硬鋼中的含量過高時,脆化的可能性會增加。盡管強度和硬度提高,但延展性和韌性卻下降。易切削鋼的切削加工性得到改善,但如果磷含量超過0.04%,則在焊接過程中會出現焊縫脆性和/或焊縫裂紋。硼(0.001-0.003%)在鋼中最重要的作用和目的是大幅提高淬透性,可改善變形能力和切削加工性。全鎮靜鋼中,只需添加極少量硼即可產生硬化效果,在低碳鋼中添加硼是最有效的。硼含量也可能過高,從而降低淬透性、韌性并導致脆化。鋼中碳的百分比對硼的淬透性也有影響。隨著硼對淬透性的影響增加,碳的含量應按比例減少。當硼添加到鋼中時,必須采取預防措施以確保它不會與氧或氮發生反應,因為硼與兩者中的任何一種結合都會使硼變得無用。雖然嚴格來說鉛不是合金元素,但添加它是為了改善加工特性。鉛雖然幾乎不溶于液態或固態鋼,但有時在澆注過程中,通過機械分散將鉛添加到碳鋼中,以提高可加工性。鋼中添加鋯可改變夾雜物的形狀。通常添加到低合金、低碳鋼中。結果是,當形狀從細長形轉變為球形時,從而提高了韌性和延展性。鉭的化學性質與鈮(Nb)非常相似,因此對合金具有類似的作用:形成非常堅硬、非常小、簡單的碳化物。提高延展性、硬度、耐磨性和耐腐蝕性。硒:硒是一種營養元素,在鋼中也可以提高機械加工性能。穩定奧氏體:鎳,錳,鈷和銅等元素會增加奧氏體存在的溫度范圍。穩定鐵素體:鉻,鎢,鉬,釩,鋁和硅可幫助降低碳在奧氏體中的溶解度,這導致鋼中碳化物數量的增加。碳化物的形成:許多次要金屬,包括鉻,鎢,鉬,鈦,鈮,鉭和鋯,會生成堅固的碳化物,從而在鋼中增加硬度和強度。這種鋼通常用于制造高速鋼和熱作工具鋼。石墨化:硅,鎳,鈷和鋁會降低鋼中碳化物的穩定性,促進其分解和形成游離石墨。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。