導語

INTRODUCTION

1 鋁合金

鋁合金具有比模量與比強度高、耐腐蝕性能好、加工性能好、成本低廉等突出優點,因此被認為是航空航天工業中用量最起著至關重要的作用。

主要應用位置:發動機艙、艙體結構、承載壁板、梁、儀器安裝框架、燃料儲箱等。

2 鈦合金

與鋁、鎂、鋼等金屬材料相比,鈦合金具有比強度很高、抗腐蝕性能良好、抗疲勞性能良好、熱導率和線膨脹系數小等優點,可以在350~450℃以下長期使用,低溫可使用到-196℃。

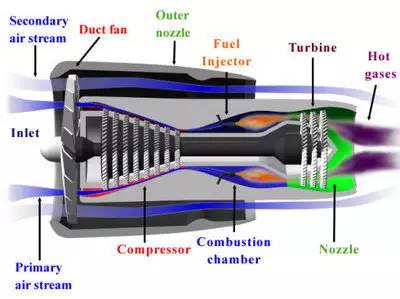

主要應用位置:航空發動機的壓氣機葉片、機匣、發動機艙和隔熱板等。

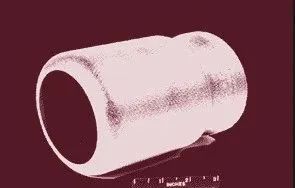

3 超高強度鋼

超高強度鋼具有很高的抗拉強度和足夠的韌性,并且有良好的焊接性和成形性。

主要應用位置:航天發動機殼體、發動機噴管、軸承和傳動齒輪。

4 鎂合金

鎂合金是最輕的金屬結構材料,具有密度小、比強度高、抗震能力強、可承受較大沖擊載荷等特點。

主要應用位置:航天發動機機匣、齒輪箱等。

復合材料

航空發動機的發展之快,尤其是越來越嚴苛的溫度和重量要求,漸進提高的傳統材料已然不能滿足,轉而呼喚材料科學開辟新的體系,那就是復合材料。根據復合材料各自的特點,可用于發動機不同的零部件上。

1 碳碳復合材料

C/C基復合材料,即碳纖維增強碳基本復合材料,它把碳的難熔性與碳纖維的高強度及高剛性結合于一體,使其呈現出非脆性破壞。由于它具有重量輕、高強度,優越的熱穩定性和極好的熱傳導性,是當今最理想的耐高溫材料,特別是在 1000-1300℃的高溫環境下,它的強度不僅沒有下降,反而有所提高。是近年來最受重視的一種更耐高溫的新材料。最顯著的優點是耐高溫(大約2200℃)和低密度,可使發動機大幅度減重,以提高推重比。

主要應用位置:碳碳復合材料如果能夠解決表面以及界面在中溫時的氧化問題,并能在制備時提高致密化速度,并降低成本,則有望在航空發動機中得到大量的實際應用。

目前已有部分應用,例如美國的F119發動機上的加力燃燒室的尾噴管,F100發動機的噴嘴及燃燒室噴管,F120驗證機燃燒室的部分零件已采用C/C基復合材料制造。法國的M88-2發動機,幻影2000型發動機的加力燃燒室噴油桿、隔熱屏、噴管等也都采用了C/C基復合材料。

2 陶瓷基復合材料

陶瓷基復合材料(CMC)由于其本身耐溫高、密度低的優勢,在航空發動機上的應用呈現出從低溫向高溫、從冷端向熱端部件、從靜子向轉子的發展趨勢。

CMC材料具有耐溫高、密度低、類似金屬的斷裂行為、對裂紋不敏感、不發生災難性損毀等優異性能,有望取代高溫合金滿足熱端部件在更高溫度環境下的使用,不僅有利于大幅減重,而且還可以節約甚至無須冷氣,從而提高總壓比,實現在高溫合金耐溫基礎上進一步提升工作溫度400~500℃,結構減重50%~70%,成為航空發動機升級換代的關鍵熱結構用材。

主要應用位置:短期目標為尾噴管、火焰穩定器、渦輪罩環等;中期目標是應用在低壓渦輪葉片、燃燒室、內錐體等;遠期目標鎖定在高壓渦輪葉片、高壓壓氣機和導向葉片等應用。

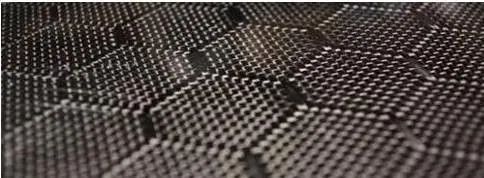

3 樹脂基復合材料

先進樹脂基復合材料是以高性能纖維為增強體、高性能樹脂為基體的復合材料。與傳統的鋼、鋁合金結構材料相比,它的密度約為鋼的1/5,鋁合金的1/2,且比強度與比模量遠高于后二者。

主要應用位置:航空發動機冷端部件(風扇機匣、壓氣機葉片、進氣機匣等)和發動機短艙、反推力裝置等部件上得到廣泛應用。

4 金屬基復合材料

金屬基復合材料主要是指以Al、Mg等輕金屬為基體的復合材料。在航空和宇航方面主要用它來代替輕但有毒的鈹。這類材料具有優良的橫向性能、低消耗和優良的可加工性,已成為在許多應用領域最具商業吸引力的材料,并且在國外已實現商品化。

主要應用位置:適合用作發動機的中溫段部件。

隨著科學技術的快速發展,一些尖端的科學技術突飛猛進,因此對于材料性能提出了更高的要求,傳統的單一的材料已經遠遠不能滿足實際的生產需求。就是在這樣一個大環境下,復合材料應運而生。

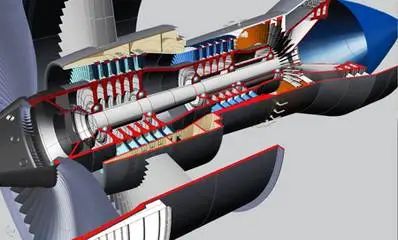

就拿復合材料在航空發動機上的應用為例。傳統的航空發動機材料(鎳合金和鈦合金)雖然仍然可以進一步發展,但它的發展空間已經不大了,很難滿足未來航空發動機更加苛刻的溫度和重量要求。如今,航空發動機性能不斷的提高,重量相比過去有了很大的減少,在依靠整體葉盤、整體葉環、空心葉片和對轉渦輪等新穎結構的同時,將會更看重高比強度、低密度、高剛度和耐高溫能力強的先進材料。現在,樹脂基復合材料、金屬基復合材料、陶瓷基復合材料和C/C復合材料因為具有優良的低溫性能,已成為航空發動機風扇和壓氣機等部件的候選材料。

復合材料在航空發動機的應用

航空發動機上應用的先進復合材料

樹脂基復合材料

樹脂基復合材料具有較高的強度和剛度,低的密度和良好的缺陷容限。可考慮在發動機壓氣機部分以及排氣熱回收系統的零件上采用。這種材料的缺點是在大氣中易吸潮變形,不能抗高溫,使用溫度一般不超過280℃。

樹脂基復合材料

現在這種材料的加工工藝比較成熟,已經應用于航空發動機冷端部件,主要是在發動機的外涵機匣、靜子葉片、轉子葉片、包容機匣以及發動機短艙等部件上得到大量應用。

外涵機匣

與常規的鈦合金風扇外涵機匣相比,在保證能夠執行所有功能和承受整臺發動機的靜態與飛行載荷的前提下,樹脂基復合材料制造的外涵機匣能減輕發動機的重量,減少發動機的研制成本。

復合材料與鈦合金機匣

GE公司的F404發動機最早由鈦合金的外涵機匣改進為PMR15復合材料的外涵機匣,達到了重量減輕30%和成本減少30%的效果。之后,GE公司又進一步將這一技術應用到F414增推型發動機、GenX發動機等發動機上。

美國的普惠公司的F191和F135發動機以及法國的斯奈克瑪公司的M88發動機都采用樹脂基復合材料制造的外涵機匣。其減輕重量和降低成本的效果都很明顯。

F404發動機

F135發動機

GenX的復合材料機匣

靜子葉片

與鈦合金的靜子葉片相比,樹脂基復合材料靜子葉片能減輕重量50%,降低成本50%以上。同時,通過優化纖維取向,復合材料靜子葉片的固有頻率可以被修正,以加大其許用機械和氣動設計空間。

樹脂復合基葉片

普惠的PW4084和PW4168發動機風扇靜子葉片采用PR500環氧樹脂基復合材料,其中,PW4084發動機直徑為3.04米的靜子重量減輕39%、成本減少38%。德國MTU公司在PW8000發動機的高速低壓壓氣機的進口導流葉片和第一級或第二級可調靜子葉片采用PMC復合材料。這些葉片的抗外損傷能力、抗振動特性、抗腐蝕性和結構完整性已經得到了驗證。

PW4084發動機

轉子葉片

復合材料的低密度和高強度特性不僅能減輕重量,而且能使轉子葉片具有3維氣動設計形狀,像掠形葉片、弓形葉片。除了能降低制造成本外,復合材料轉子葉片還具有脫落事故中表現出來的非破壞特性,進而降低了包容要求。

碳纖維樹脂基轉子葉片

風扇葉片采用復合材料不但可以明顯的減輕葉片本身的重量,還能減輕其包容系統、盤以及整個轉子系統的重量,具有低成本、抗振性能好、抗損傷能力強等特點。就目前,GE公司的GenX和GE90-115B發動機采用了高流量彎掠復合材料風扇葉片和有機物基材料風扇機匣,還計劃將進一步研究復合空心葉型高壓比風扇。

GE90發動機復合材料葉片

金屬基復合材料

和樹脂基復合材料相比,金屬基復合材料具有良好的韌性,不吸潮,能夠耐比較高的溫度。金屬基復合材料的增強纖維有金屬纖維,如不銹鋼、鎢、被、妮、鎳鋁金屬間化合物等;陶瓷纖維,如氧化鋁、氧化硅、碳、硼、碳化硅、硼化欽等。

金屬基復合材料

金屬基復合材料的基體材料有鋁、鋁合金、鎂、欽及欽合金、耐熱合金、鉆合金等。其中以鋁鏗合金、欽及鐵合金為基的復合材料是目前主要選擇對象。如以碳化硅纖維增強欽合金基體復合材料可用來制造壓氣機葉片。碳纖維或氧化鋁纖維增強鎂或鎂合金基體復合材料可用來制造渦輪風扇葉片。又如鎳鉻鋁銥纖維增強鎳基合金基體復合材料可用來制造渦輪及壓氣機用的密封元件。

金屬基材料

GE公司為聯合技術驗證機發動機計劃研究了鈦基復合材料的低壓軸,重量比inco合金減輕30%,剛性比鈦合金提高40%,且壽命和耐用性均有所改善。若F110發動機采用這種復合材料軸,重量可減輕68kg。在不久的將來,金屬復合材料將會取代鎳、鈦合金,成為未來航空發動機的主要材料。

陶瓷基復合材料

陶瓷基復合材料在航空工業領域是一種非常有發展前途的新型結構材料,特別是在航空發動機制造應用中,越來越顯示它的獨到之處。陶瓷基復合材料除了具有重量輕、硬度高的優點以外,還具有優異的耐高溫和高溫抗腐蝕性能。目前陶瓷基復合材料在承受高溫方面已經超過了金屬耐熱材料,并且在很好的力學性能和化學穩定性,是高性能渦輪發動機高溫區理想的材料。

陶瓷基復合材料發動機

陶瓷基復合材料的密度僅為高溫合金的1/3~1/4,其耐高溫和低密度特性是金屬和金屬間化合物無法比擬的,因此,一些發達國家一直把陶瓷基復合材料作為新一代航空發動機材料的發展重點。

陶瓷基復合材料提高發動機效率

目前世界各國針對下一代先進發動以及對材料的要求,正集中研究氮化硅和碳化硅增強陶瓷材料。取得了較大的發展,有的已經開始應用在現代航空發動機中。如美國的驗證機的F120型發動機,它的高壓渦輪密封裝置、燃燒室的部分高溫零件,均采用陶瓷材料。法國的M88-2型發動機的燃燒室和噴管等也都采用了陶瓷基復合材料。

M88-2型發動機

GE研制的陶瓷基材料葉片

陶瓷基復合材料主要應用在以下兩方面。

燃燒室部件:

早在90年代,GE公司和P&W公司就已經使用陶瓷基復合材料制備燃燒室襯套,該襯套在1200℃環境下工作可以超過1000h。美國綜合高性能渦輪發動機技術計劃用碳化硅基復合材料制備火箭筒,現已在第一階段得到驗證。

Sic制備的燃燒室襯套

CMC制備火焰筒

渦輪部件:

作為發動機重要的零件之一,渦輪葉片工作在燃燒室出口,是發動機中承受熱沖擊最嚴重的零件,其耐溫能力直接決定著高性能發動機推重比的提升。陶瓷基復合材料密度低、耐高溫,對減輕渦輪葉片重量和降低渦輪葉片冷氣量意義重大。目前,國外已成功運用陶瓷基復合材料制備出耐高溫的渦輪葉片。

CMC渦輪葉片葉身

C/C復合材料

碳/碳復合材料是一種新型高溫材料,具有重量輕、模量高、比強度大、熱膨脹系數低、耐高溫、耐熱沖擊、耐腐蝕、吸振性好等一系列優異性能。該材料的密度不到2.0g/cm3,僅為鎳基高溫合金的1/4,陶瓷材料的1/2,尤其是這種材料隨著溫度升高(可達2200℃)其強度不僅不降低,甚至比室溫還高,這是其它材料所無法比擬的獨特的性能。

碳纖維復合材料

早在80年代初,美國就開始研制碳/碳渦輪盤和渦輪葉片,以后又先后進行了F100飛機發動機的燃燒室和噴管試驗,JTD試驗機低壓整體渦輪盤及葉片試驗,還進行可1760地面超速試驗。德國、俄羅斯和日本已相繼成功研制渦輪外環和整體渦輪。

碳纖發動機葉片

目前盡管都認為碳/碳材料是新型高性能航空發動機熱端部件的可選材料,但國內外都還沒有把碳/碳材料真正用于發動機的轉動部件,究其原因,關鍵是以下問題還未得到很好解決:

1、抗氧化問題,由于航空發動機工作時間長、溫度高,而碳材料在400℃以上就會開始氧化,這是一個尖銳矛盾。

2、碳/碳材料與傳統金屬材料在性能、結構等方面均不相同,傳統的設計將不適用于碳/碳材料,必須根據該材料的特點進行特殊、全新的結構設計,這方面的研究需要進一步深入。

3、性能的穩定性、再現性是實用的前提,對于復合材料而言這是一個難點,要求有相應穩定的工藝、增強體質量、基體質量、均勻性等一系列問題,尚需深入研究。

碳纖維葉片

新材料和工藝需求對體系發展帶來挑戰與機遇

隨著先進航空發動機性能參數的提升,對新型高強鈦合金/鈦鋁(TiAl)系合金/變形高溫合金及其復合材料、新型鎳基/鎳鋁(Ni3Al)系單晶合金和粉末合金、鈮-硅(Nb-Si)系合金、高熵合金、碳化硅陶瓷基復合材料(CMC-SiC)、樹脂基復合材料(PMC)等新型結構材料的需求愈發迫切,也對我國材料及工藝體系提出了更高要求。

新型高強韌鈦合金/鈦鋁系合金/變形高溫合金及復合材料

鈦合金、鈦鋁(TiAl)系合金伴隨著發動機輕質化需求而不斷發展。鈦合金目前的最高使用溫度為600~650℃,TiAl系合金的使用溫度范圍為650950℃,但其突出的室溫脆性、缺口敏感等問題,使其只能部分替代高溫合金或單晶合金。另外,隨著發動機各截面工作溫度的提高,還需發展更耐溫、更高強韌的新型變形高溫合金。

我國自20世紀80年代開始自主研制高溫鈦合金,目前已掌握了合金成分、組織、性能匹配控制及優化等關鍵技術,研制及應用水平基本實現了與國際先進水平同步,但還需要進一步提高組織性能均勻性,挖掘合金潛力。針對TiAl系合金,重點突破了材料設計、制備工藝、組織優化與控制、塑韌性提高等關鍵技術,研發出多個代表性合金,但還需要深化研究高強韌性組織匹配、低塑韌性材料應用設計等技術,拓展其應用。隨著合金設計方法的進步、鑄-鍛設備及工藝的發展,多種新型變形高溫合金成功獲得應用,但隨著合金化程度的提高,合金熔鑄與熱加工藝難度大增,需突破大尺寸錠重熔精煉、均勻變形等技術瓶頸,實現組織性能均勻穩定,實現性能、效率與成本的綜合平衡,加速研發和應用,為未來更高性能變形高溫合金的自主研發奠定基礎。

目前,冷端轉子采用整體葉盤結構的應用已趨設計極限,而整體葉環集先進結構、材料于一體,綜合性能優異且可實現輕量化,是下一代發動機輕質化轉子的標志性選擇。SiC纖維增強鈦基(Ti-MMC)、TiAl基(TiAl-MMC)和鎳基復合材料(Ni-MMC)應用趨勢急速上升,MTU公司與羅羅公司等已造出Ti-MMC整體葉環(如圖1所示)、渦輪軸等試驗件,并進行了考核,輕質效果顯著。據預測,未來發動機用材中Ti-MMC約占30%,TiAl-MMC約占15%。

羅羅公司研制的Ti-MMC整體葉環

我國自20世紀90年代開始Ti-MMC及其構件研制,迄今先后突破了高性能單絲SiC纖維批產、高品質先驅絲制備、構件成形等關鍵技術,打通了Ti-MMC整體葉環一體化制造技術路線,但還需強化增強環芯形性控制、殘余應力調控等技術研究,充分發揮Ti-MMC的優勢。

新型單晶合金與粉末合金

隨著渦輪前溫度的提高,渦輪葉片材料從變形、鑄造高溫合金發展到定向、單晶高溫合金,渦輪盤材料由合金鋼、變形高溫合金發展為粉末高溫合金。過去五六十年間,渦輪前溫度提高了約600K,材料與鑄造工藝貢獻了30%~40%。自普惠公司發明世界上第一個單晶合金PW1480至今,業界成功開發了多代鎳基、鎳鋁(Ni3Al)系單晶合金。中國是世界上較早研究單晶合金的國家之一,至今多個牌號已逐步獲得應用。但隨著發動機發展,現用單晶合金受耐溫能力及鑄造工藝性限制,應用已趨于極限,急需發展初熔溫度更高、組織性能更優、鑄造及焊接工藝性良好、成本可接受的新型單晶合金。

20世紀60年代初,美國率先研制粉末高溫合金并在渦輪盤上成功應用以來,粉末合金渦輪盤已在多型發動機上累計安全工作數千萬小時,粉末合金已成為先進航空發動機渦輪盤的首選材料。業界已開發出服役溫度更高、綜合性能更優的高代次粉末合金,并根據渦輪盤不同部位對性能的側重,發展出雙性能/雙合金、雙輻板渦輪盤。我國已成功研制出第一代、第二代粉末合金,目前正在開發第三代、第四代粉末合金,但隨著發動機發展,還需在高品質粉末、雙性能/雙合金/雙輻板渦輪盤制備及低成本工藝等方面深入開展研究。

碳化硅陶瓷基復合材料

CMC-SiC兼具金屬材料、陶瓷材料和碳材料的優點,具有材料結構一體化和多尺度特征,綜合性能優異,是目前應用最成功的輕質高溫結構復合材料,可用于發動機燃燒、渦輪和噴管等熱端部件(如圖2所示),被普遍視為發動機高溫結構材料的技術制高點。從20世紀90年代至今,歐美以第三代和第四代航空發動機為演示驗證平臺,逐步暴露材料、工藝和制造問題,建立對CMC-SiC構件的應用信心及極限壽命的認知,逐漸將CMC-SiC應用于先進發動機。噴管調節片/密封片、燃燒室火焰筒及內/外環等已完成全生命周期驗證并進入應用或批產階段,渦輪葉片等尚處于驗證階段。

CMC-SiC在航空發動機中的應用

迄今,我國CMC-SiC構件的研制與應用可分為3個階段。前兩個階段,初步驗證了可行性和可用性,形成了一定的技術儲備;現階段主要針對發動機多類構件需求進行典型件研制與應用研究。總體而言,國內基本突破了SiC纖維及其復合材料制備技術,初步完成了典型件設計、制備與考核,但針對不同部位CMC-SiC構件的制備技術路徑尚無定論,還需打破現有按原金屬結構設計和試制的模式,從全技術鏈路建立面向材料、工藝和制造的協同設計方法,突破結構、強度、冷卻、連接設計,以及低成本構件成形與加工、全生命周期檢測、評估與驗證等關鍵技術。

樹脂基復合材料

樹脂基復合材料(PMC)密度低,比強度和比模量高,可設計性強,用于發動機進氣機匣、外涵道機匣、風扇葉片/機匣等冷端部件可減質20%~40%,是發動機冷端部件先進性的重要實現手段。國際領先公司目前已將PMC廣泛用于發動機冷端和外部部件,并大規模實現了第一代和第二代碳纖維增強PMC的應用,尤其是PMC外涵機匣大多已進入工程生產階段,技術成熟度達到9級。目前,正在開展耐溫400℃及以上材料研究。

我國已開展了大量PMC構件的驗證工作,技術成熟度高于CMC-SiC構件,但較領先水平仍存在差距,需突破耐溫或/和耐濕型PMC開發、高溫模具、構件設計與制造一體化、大型復雜構件成形、缺陷檢測與評估等關鍵技術,還需提高國產化關鍵生產裝備工藝能力及配套軟件技術,解決成本過高等問題。

發動機材料及工藝體系存在的問題與不足

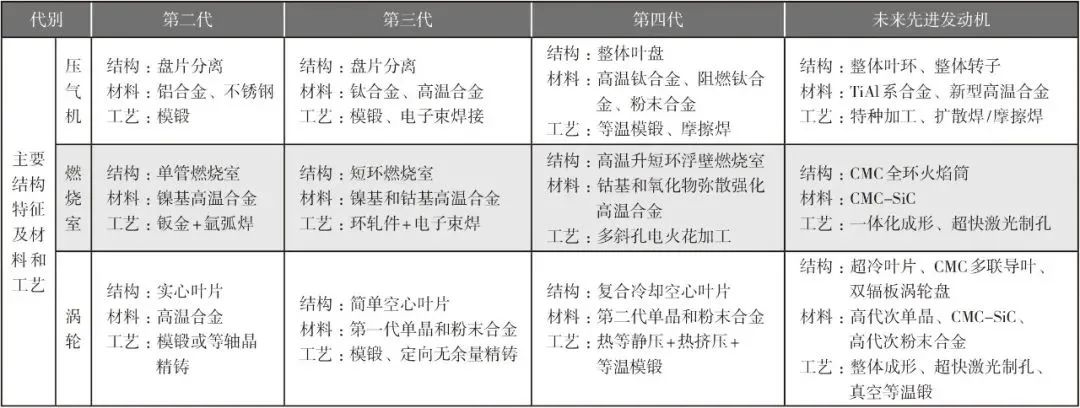

航空發動機材料工藝體系是一個以材料、工藝技術為核心,遵循技術發展規律,圍繞技術發展和產品應用,按照基礎研究、應用研究、工程應用等展開,由基礎、制備、應用、分析、保障等技術要素構成的系統有機整體。從航空發動機材料體系的歷史沿革來看,主體材料已由第一代發動機的鋼,發展到第三代發動機的鈦、高溫合金和復合材料,輔以各種新工藝、新結構又演進出第四代發動機的主體材料、工藝(見表1)。世界領先的航空發動機公司持續推出了各具特色的品牌材料或工藝,并建立了各自的發動機材料及工藝體系。

渦扇發動機典型材料和工藝

我國航空工業自20世紀50年代建立以來,便開始引進蘇聯航空產品,70年代又開始引進英、法、美等國航空產品,共生產了60余種型號、數萬架飛機和30余種型號、數萬臺發動機,發動機材料、工藝技術歷經引進、仿制、研仿到自主研制的發展歷程。迄今,我國基本建立起完備的材料工藝體系,建成多個發動機材料、工藝研制與生產基地,也成為具有完整高溫合金體系的四個國家之一。然而,大量的引進和仿制導致我國同代次、同水平發動機材料多國牌號并存,使有限的支持碎片化,限制了材料的研制和發展,制約了選材的標準化、通用化、繼承性及經濟性。

我國雖已能生產航空發動機用全部門類材料,但要實現未來先進航空發動機研制的自主保障,還需對我國航空發動機材料、工藝現狀進行梳理、分析和歸納,為應對新材料、新工藝需求提出的挑戰,還需解決以下幾個方面的問題和不足:未完全建立起科學統籌的基礎預研科技管理體系;未完全構建起我國特色的航空發動機主干材料體系;未真正實現設計與材料、制造的協同;無統一的性能數據庫,缺乏高可靠統計許用值;無統一、適用、通用的標準體系;不注重全供應鏈管理,產品穩定性、可靠性差;缺乏新材料、新工藝技術快速迭代機制;未明顯突破返回料利用,全流程成本偏高。

關于材料及工藝發展的思考與建議

針對上述材料及工藝發展中存在的問題與不足,從理念、布局、機制和標準體系的角度提出如下思考和建議。

建立面向材料—制造一體化設計的“新理念”

構建設計、材料、制造協同融合的研發流程,發展面向材料、制造的設計。充分利用預研形成的先進集成平臺,將其提升改造為新材料、新工藝專用驗證平臺,解決驗證資源問題。加強材料的“積木式”驗證和遞進式評價,結合高精度與高置信度仿真技術,面向全生命周期開展迭代與改進。

開展統籌全技術體系的“新布局”

系統梳理發動機材料、工藝技術樹,建立完整的技術體系,貫徹技術與產品開發異步、規劃互鎖的理念,科學全面、統籌精準制訂中長期發展專項規劃,制定技術地圖,集中投入,梯次發展,有序銜接。對標國際領先水平,梳理形成“卡脖子”技術清單,精準識別和瞄準當前技術短板、堵點和痛點,突破一批長期未有效解決的關鍵核心技術。

構建舉國協同、融合創新的科技管理“新機制”

面向發展重大需求,通過部委協同,加強政策供給的繼承性、聯動性、集成性;發揮行業主體作用,強化需求牽引,加強產學研用協同和軍民深度融合。兼顧不同利益訴求,形成各主體、各環節高效協同、深度融合的創新體系和利益共同體。由小團隊研發向產學研用多學科交叉團隊轉變,強化從規劃論證、項目生成、攻關研究、考核評價、成果應用的“一條龍”高效項目模式,促進成果集成開發和轉化應用,打通管理鏈路和創新鏈路。變革科技管理思想,既要“放”“管”“服”,也要“精”“細”“控”,建立切實有效的知識產權特別是國防知識產權的轉移、轉讓、交易機制,創新科技激勵機制,合理解決從研發到產業發展各環節的投入、貢獻和利益分配問題,充分調動各方積極性。

完善性能數據與標準的“新體系”

開展材料、工藝性能數據設計許用值統一管理,從全技術鏈、全產業鏈角度嚴控生產過程和質量細節,確保性能數據真實、可靠,盡快打造完成中國版標準化數據手冊。以研發流程為牽引,從使用者角度,統一標準架構,豐富技術要素,整合、建立、完善全行業標準體系。構建行業統一的考核評價和數據管理平臺。

結束語

輕質、高強韌、耐高溫的戰略型、革命性先進材料及工藝是未來先進航空發動機的標志性選擇。應進一步聚焦基礎瓶頸、聚焦工程應用、聚焦資源投入、聚焦雙鏈完整,強化需求牽引、強化行業抓總、強化體系布局、強化協同融合、強化集中投入,走出中國特色的發動機材料及工藝自主、自立、自強之路。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414