網絡上到處充斥著有關摩擦磨損導致的“門事件”如:“轎車發動機凸輪軸磨損事件上演‘羅生門’”、“手機‘磨損門’”、“電腦污點門”等等,一件又一件的“門事件”接連上演,而導致問題的罪魁禍首就是摩擦和磨損。

圖1 摩擦和磨損關系圖

一、什么是摩擦、磨損?

什么是摩擦、磨損?摩擦是指兩個物體相互接觸,在一定的外力作用下,發生相對運動或者具有相對運動的趨勢時,在接觸面間產生切向的運動阻力,這一阻力稱為摩擦力;磨損是指工作表面的物質由于表面相對運動而不斷損失的現象。

摩擦與磨損是自然界存在的普遍現象,沒有摩擦力,我們就抓不牢、站不穩,甚至無法生存。因此,摩擦對人類的生活和生產活動有利有弊,而磨損卻是有百害無一利。根據統計80%以上的機械零件失效都是由于磨損直接或間接引起的,摩擦是磨損的原因,磨損是摩擦的結果。

二、常見的磨損失效形式

工程應用中材料、零件常見的磨損失效形式有磨粒磨損、黏著磨損、疲勞磨損、腐蝕磨損等基本類型。

1)磨粒磨損是由于硬質物體或硬質顆粒的切削或刮擦作用導致的磨損,包括二體磨損和三體磨損,典型特征為“犁溝”磨損形貌,主要的影響因素如磨粒硬度、尺寸、大小及材料的力學性能等。

2)黏著磨損發生于兩個相對滑動的表面,在摩擦力作用下摩擦表面發生塑性變形,使兩個表面發生焊合,剪切發生在強度較低的摩擦表面,導致強度較高的材料表面黏附對磨件的金屬,形成黏著磨損,常見的形式為膠合,第一類膠合為:黏焊,第二類膠合為:熱黏著。

3)疲勞磨損也稱表面疲勞磨損和接觸疲勞磨損,指兩個接觸體相對運動,在接觸區形成的循環應力超過材料的疲勞強度,導致表層材料剝落下來的磨損過程,常見形式為:點蝕、剝落、剝層、擦傷。

4)在摩擦過程中,金屬同時發生化學或電化學反應,產生金屬遷移的過程,稱為腐蝕磨損,即腐蝕和磨損相互作用的結果。

-

常見材料耐磨性和摩擦系數測試方法和標準

在產品結構設計、材質選型、對標分析、產品可靠性服役評價方面均要考慮不同材質、摩擦副間的摩擦系數、耐磨性等指標,以保證產品的使用壽命。通過對比分析不同材質的減摩、耐磨性,從而優化產品設計、材質選型以及提高服役壽命等。常見材料的摩擦系數和耐磨性測試標準如下表所示。

|

測試標準 |

主要目的 |

|

GB/T 7706 |

1)有效分析紙質印刷品抗擦性差、墨層脫落等問題; 2)進行PS版感光層耐磨性的測試,有效分析PS版耐印力低等問題 |

|

DIN-53754、ASTM-D1044、D3884、ISO-5470、 GB/T17657 |

1)用于布、皮革、地板、玻璃、天然橡膠等材料的耐磨性測試,檢驗評估材質耐磨性能; 2)測試金屬涂層、涂料與基體結合強度。 |

|

GB/T 1689 |

1)硫化橡膠耐磨性測試,用于評估硫化橡膠使用壽命。 |

|

GB/T 12444、 ASTM G77 |

1)測試金屬-金屬材料間的摩擦系數和磨損率; 2)測試金屬-金屬基復合材料間的摩擦系數和磨損率; 3)測試不同溫度、不同加載力、不同潤滑條件下的摩擦副間的摩擦系數和磨損率,用于評估材質的耐磨性; |

四、典型的失效案例

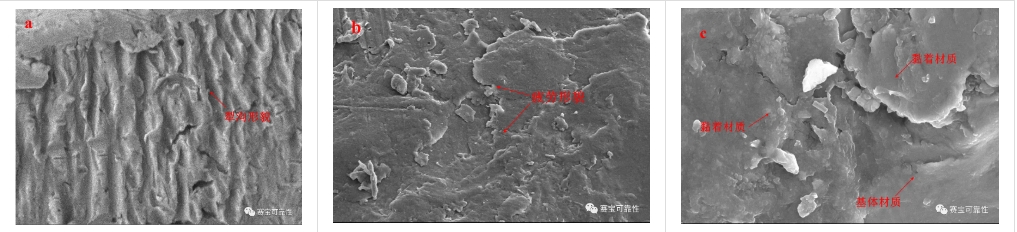

無論是金屬材料,還是非金屬材料在使用過程中均會與接觸零件發生摩擦,隨著摩擦過程不斷進行,從而逐漸導致材質磨損,不同的磨損形式對應不同磨損形貌。圖2a為磨粒磨損形成的“犁溝”磨損形貌;圖2b為接觸件間形成的接觸疲勞形貌;圖2c為黏著磨損形貌。

圖2 不同磨損模式對應的磨損形貌

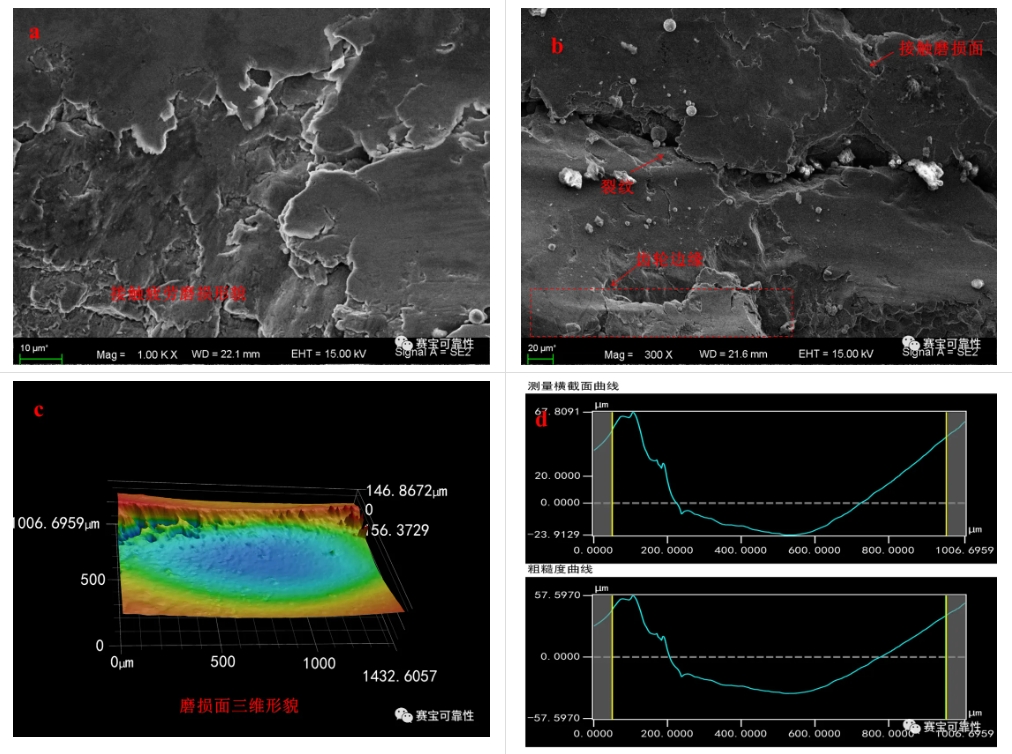

圖3為磨損引發斷裂的典型失效案例,機械傳動軸與齒輪之間由于長期的相互作用,形成接觸疲勞磨損(如圖3a),導致齒輪基材不斷磨損、剝落,形成磨損“凹坑”形貌(如圖3c),從而使齒輪磨損面(摩擦副間接觸的區域)與齒輪邊緣(摩擦副未接觸的邊緣位置)形成高度差(如圖3d)。由于摩擦力不斷作用在齒輪磨損面與齒輪邊緣過渡位置,導致該處應力集中加劇,逐漸形成裂紋(如圖3b),引發斷裂。

圖3 磨損導致斷裂的典型案例

雖然摩擦、磨損不可避免,但是不同材料的耐磨性能不同,通過有效的檢測和測試材料的摩擦系數和耐磨性,選擇摩擦系數小、耐磨性高的材料可以有效的預防和減小摩擦副間的磨損,提高產品或機械零件的使用壽命和可靠性。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414