導讀:摩擦滾動增材制造(FRAM)是一種新興的固態增材制造技術,適用于使用基于融合的增材制造方法容易產生凝固缺陷的高強度鋁合金。然而,FRAM中間層之間良好粘合的機制仍不清楚。本研究發現。首先,材料塑性流動和宏觀遷移行為在夾層沿縱向和橫向同時發生,形成宏觀機械互鎖的非平面界面。刀頭上的凸螺紋增加了橫向的材料流動,有利于相鄰層的材料混合。其次,嚴重的塑性變形導致界面兩側的晶粒顯著細化。?AA2319和AA6061側邊的平均晶粒度降低率分別為98.3%和95.9%。直接接觸,沒有明顯的氧化物,冶金界面結合完全。這些發現有助于闡明FRAM的基本物理過程,并為工藝參數優化提供指導

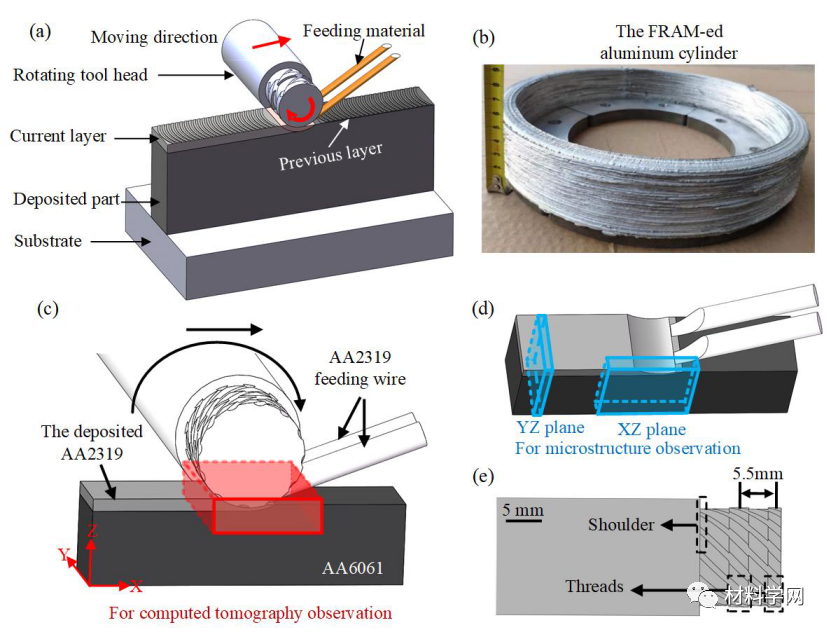

高強鋁合金具有密度低、比強度和比模量高、斷裂韌性好、疲勞強度高、耐腐蝕性好等特點,適用于航空航天和國防工業。然而,傳統的以熔合為基礎的增材制造(AM)方法,涉及到材料-熔化-凝固,通過形成粗晶、裂紋和氣孔,極大地惡化了這些合金的力學性能。因此,近年來發展了基于摩擦的固態增材制造方法,如攪拌摩擦增材制造(FSAM)、攪拌摩擦沉積增材制造(AFSD)和摩擦堆焊(FS)等,它們在高強度鋁合金中具有顯著的發展潛力和前景。這些方法起源于摩擦攪拌焊接(FSW),通過摩擦產生熱量,并通過嚴重的塑性變形實現層間粘接。然而,FSAM-nor-FS方法都不能實現連續的材料添加,以及AFSD昂貴的要求和定制設備;使得后一種方法不適合使用。最近,作者團隊[開發了一種新型的低成本固態方法,稱為摩擦滾動增材制造(FRAM)。該方法通過快速旋轉的工具頭產生熱量,同時實現連續加料。由于固態加工的固有特性,材料在FSAM過程中不熔化,避免了制造中的凝固缺陷,即所謂的“不可焊”高強度鋁合金。

在大多數固態制造工藝中,相鄰層之間的結合質量:取決于這些層的塑性變形和材料流動行為,以及界面處的冶金結合。在嚴重的塑性變形過程(如FSW)中,材料的流動行為是由刀具/工件界面處的熱-機械相互作用造成的。在我們之前的研究中,我們對fram 生產的6061鋁合金的顯微組織和抗拉強度做了初步的評估。結果表明,成功地獲得了無缺陷、晶粒細化的全致密組織。與攪拌攪拌區材料受到周圍冷金屬的限制不同,FRAM 中的流動環境要復雜得多,因為進料是不斷地送到攪拌區。在FRAM 中如此復雜的熱-力學條件下,材料在相鄰層界面處的流動和界面結合行為可能與FSw有明顯的不同,然而,由于每一層都是用相同的材料(6061鋁合金)沉積的,相鄰層之間的界面無法被區分,fram產生的部分的相鄰層發生的基本物理機制,特別是為什么可以實現層間結合的原因仍然不清楚,這對于掌握固態FRAM方法的本質至關重要。

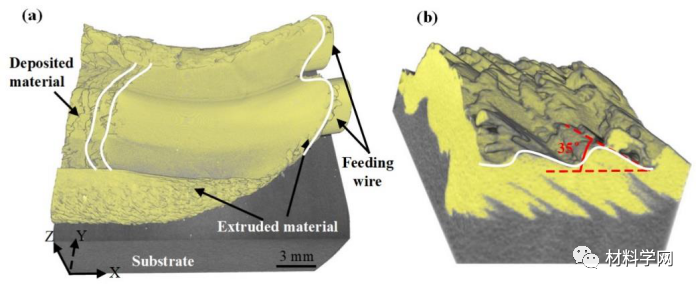

在本文中,北京工業大學Haibin Liu教授團隊首次揭示了FRAM過程中的材料流動行為和層間鍵合機制。我們采用2319鋁合金焊絲作為示蹤材料,AA6061作為基底,因為混合鋁合金可以很容易地區分彼此。利用三維x射線計算機斷層掃描(CT)研究了夾層的三維形貌,從宏觀上揭示了夾層材料混合和材料流動行為的基本原理。隨后,利用電子背散射衍射(EBSD)和透射電鏡(TEM)研究界面附近的微觀結構,以闡明微觀層面的層間鍵合行為。最后,通過力學性能測試進一步驗證了雜化材料的結合質量,本文獲得的研究結果將有助于了解FRAM 的基本物理過程,并為今后的工藝參數優化和刀頭設計提供指導。本研究以“Revealing the bonding mechanisms between deposit and substrate of the friction rolling additive manufactured hybrid aluminum alloys”為題發表在Additive Manufacturing上

論文鏈接:

https://www.sciencedirect.com/science/article/abs/pii/S2214860422003384

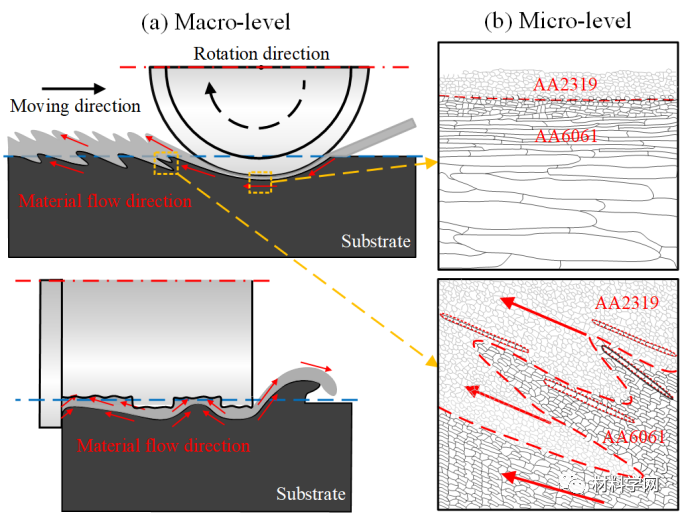

1.在FRAM過程中,使用高速旋轉的刀頭對界面處的材料進行擠壓剪切。材料塑性流動和宏觀遷移行為同時發生,在aa -2319和AA-6061合金之間形成機械互鎖非平面界面。

2.材料在界面處的流動和混合行為與刀頭螺紋形狀密切相關。 螺紋突出顯著促進了塑性材料的橫向流動,有利于層間材料的混合和不均勻界面的形成

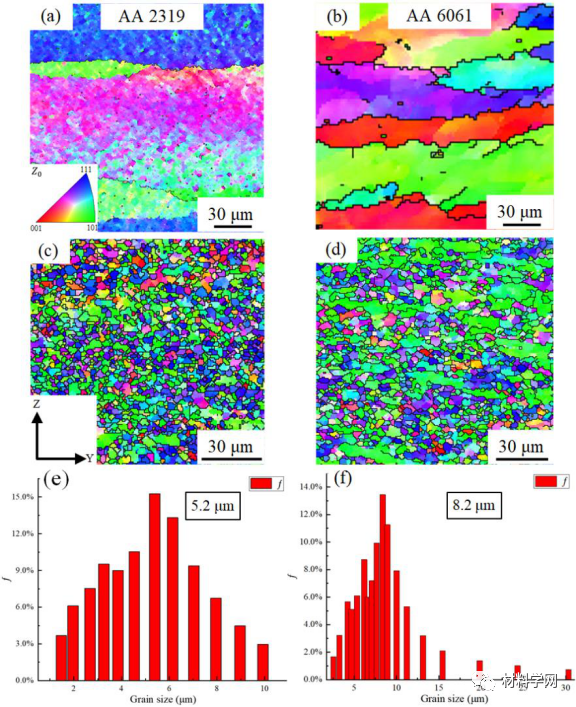

3.在工具頭的剪切作用下,塑化材料首先形成細長的晶粒,然后在其內部斷裂形成等軸細晶粒。嚴重的塑性變形導致界面兩側晶粒顯著細化。AA -2319和AA -6061側邊的平均粒度降低率分別為-=98.3%和95.9%。

圖1所示。(a) FRAM過程示意圖;(b) fram生產的鋁筒;(c)沉積標本;(d) CT和EBSD觀察職位;(e)刀頭結構。

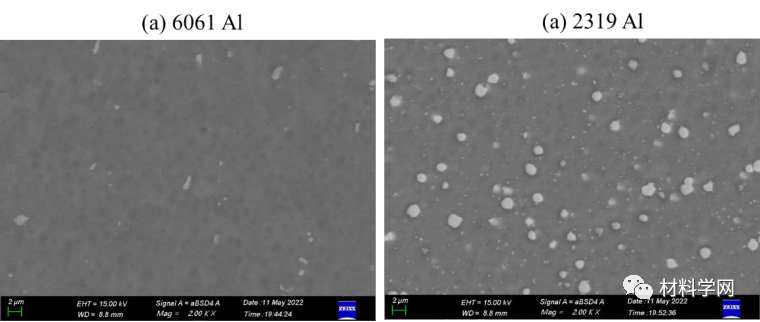

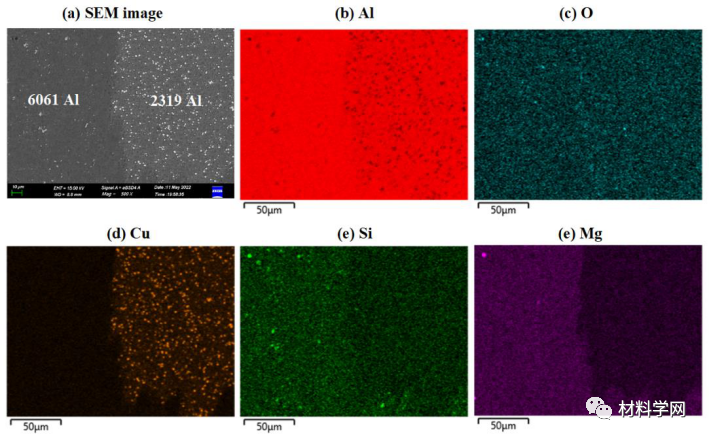

圖2(a)襯底和(b)SEM圖像

圖3所示。(a)AA 2319絲沉積在AA 6061基板上的CT結果;(b)沉積材料放大的3D形貌。

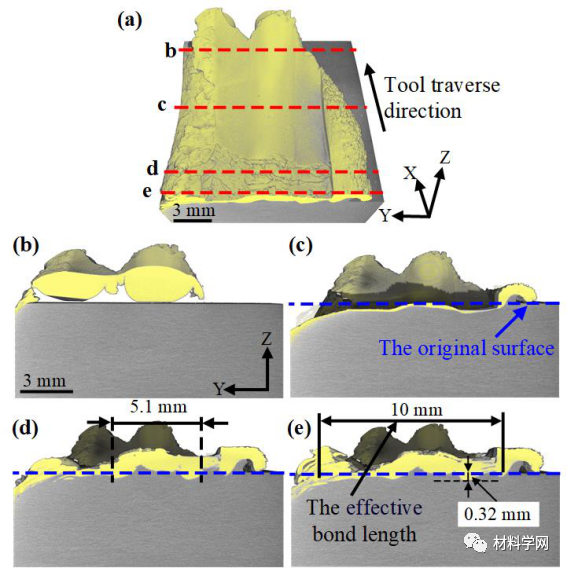

圖4所示。樣本截面(Y-Z平面):(a)所選位置;(b)-(e)四個與所選位置對應的截面圖。

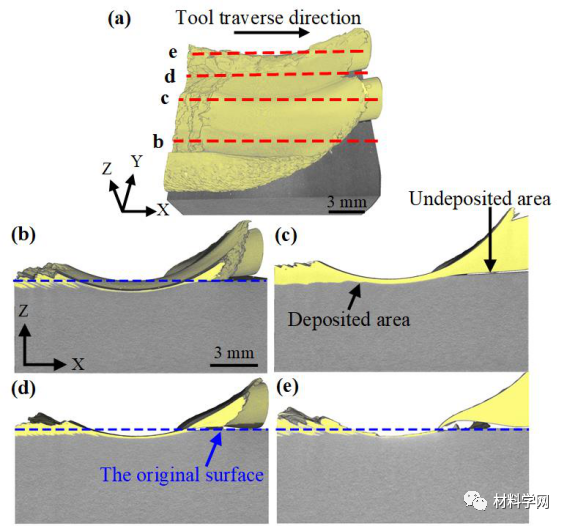

圖5所示。樣品縱剖面(X-Z平面):(a)所選位置;(b)-(e)與所選位置對應的四種典型縱剖面視圖。

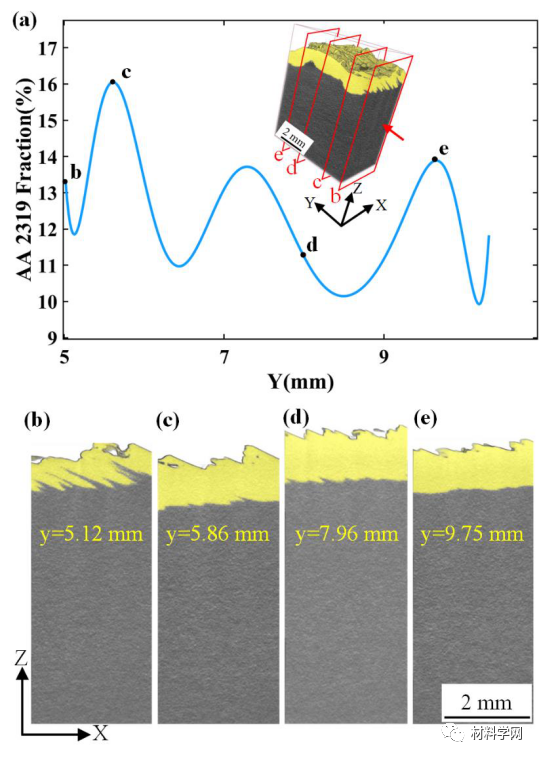

圖6所示。(a)沉積試樣不同寬度的AA 2319面積百分比曲線;(b-e )和所選位置對應的縱剖面圖像

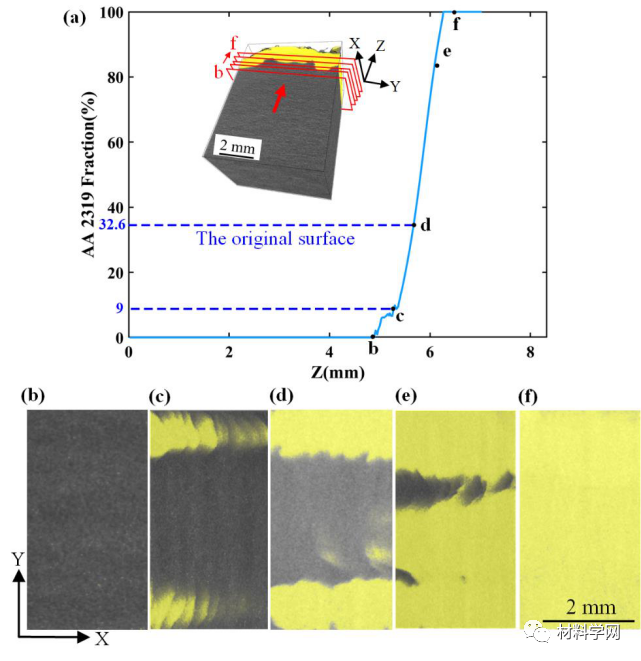

圖7所示。(a沉積試樣不同高度的AA 2319面積百分比曲線;(b-f)和所選位置對應的橫截面圖像。

圖8所示。:(a)AA 2319進給線反極圖(IPFs);(b) AA 6061基板;(c) 沉積后在界面附近沉積的AA 2319材料;(d)沉積后界面附近的AA 6061材料;(e)沉積后AA2319的粒度分布直方圖;和(f) 沉積后A6061的粒度分布直方圖。

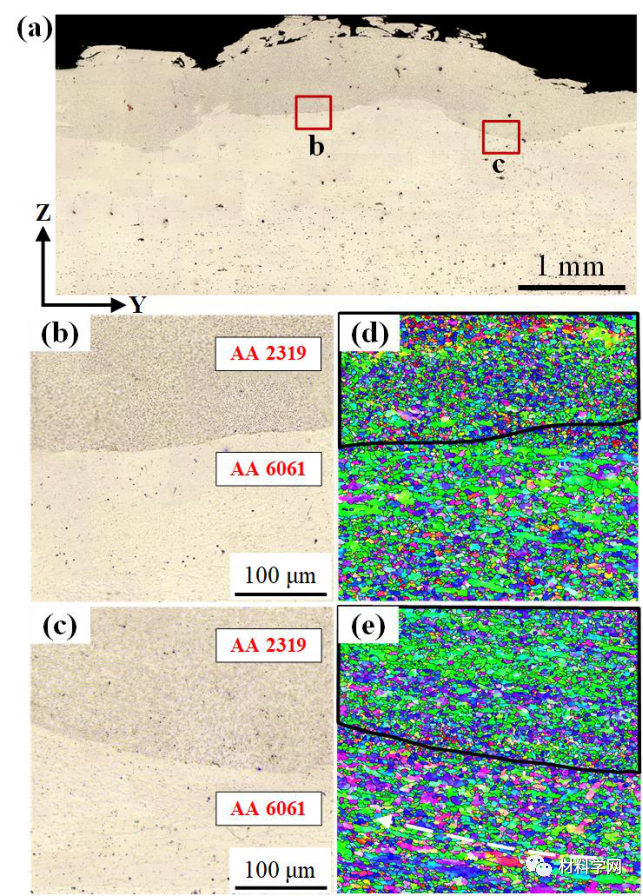

圖9所示。(a沉積試樣在截面上的界面微觀結構(即;,沿Y-Z平面):(b-c)兩個典型位置界面的光學顯微圖(蝕刻后),如圖9(a)所示;(d-e)與圖9(b-c)對應的IPF圖像

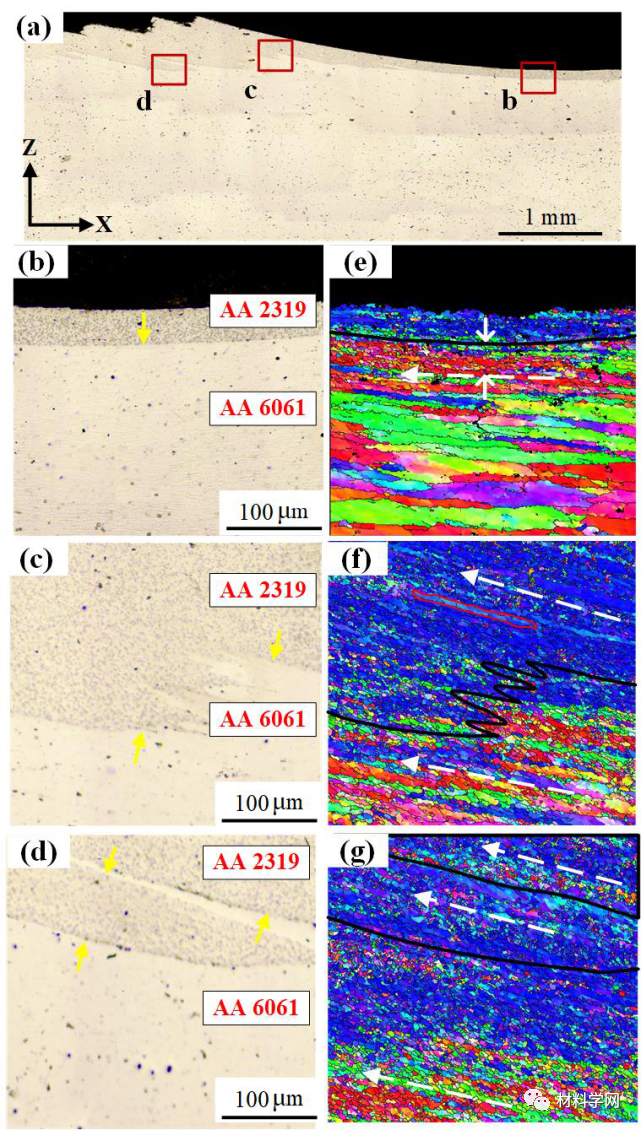

圖10所示。沉積試樣在縱向(沿X-Z平面)方向的界面微觀結構(a)三個典型位置界面的光學顯微圖(蝕刻后); (b-d)各自的IPF圖像;(eg)

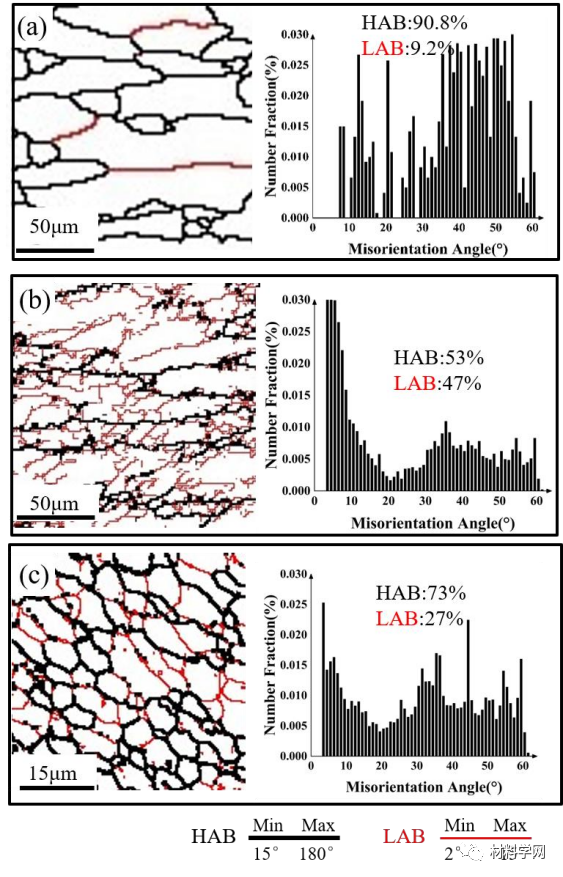

圖11所示。取向差分布(a)AA6061襯底,(b)FRAM 工藝后的 AA6061(c)界面處的AA606

圖12界面處的SEM圖像(a)和各元素的元素分布(b-f)。

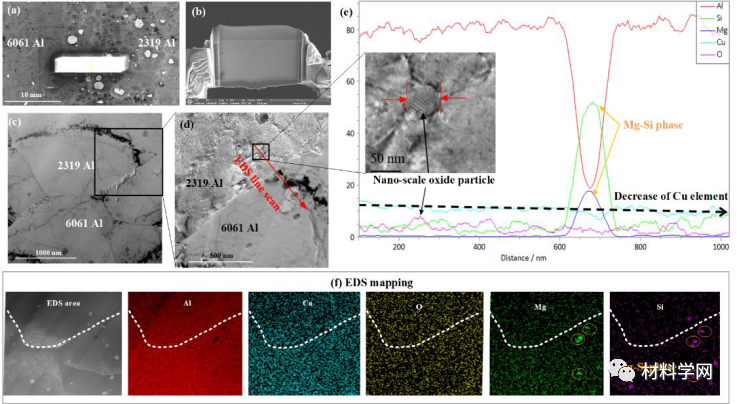

圖13FIB實驗位置(a);FIB制備的TEM標本(b);界面TEM圖像(c-d);EDS線掃過界面(e);和EDS區域掃描周圍的接口(f)。

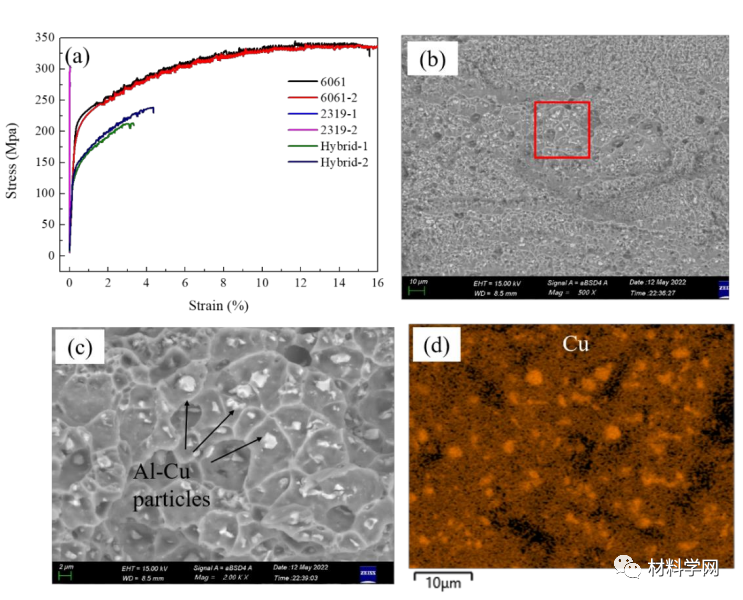

圖14 (a)單軸拉伸試驗的工程應力-應變曲線,(b-c)形貌的斷口形貌,(d)斷口表面的Cu分布。

圖15所示。FRAM 的層間粘接機制:(a)相鄰層在宏觀層面形成的機械互鎖非平面界面:(b)界面處的動態再結晶,在微觀層面形成完整的冶金結合。

實驗證明,不含氧化物的直接接觸界面是可行的獲得AA-6061和aa -2319之間的合金,形成堅固的冶金結合。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:8148

腐蝕與“海上絲綢之路”

點擊數:6486