鎢銅復(fù)合材料是由不互溶的鎢和銅構(gòu)成的一種獨(dú)特的雙金屬?gòu)?fù)合材料,在高壓電觸頭、電加工電極、電子封裝、核聚變、電磁推進(jìn)等領(lǐng)域具有廣泛的應(yīng)用。隨著科技發(fā)展和新應(yīng)用領(lǐng)域的拓展,鎢銅部件的服役環(huán)境越來(lái)越嚴(yán)苛,對(duì)其綜合性能提出了更高的要求。而通過(guò)熔滲法等制備的傳統(tǒng)鎢銅復(fù)合材料,其粗大的組織結(jié)構(gòu)和較低的力學(xué)性能?chē)?yán)重限制了其高端應(yīng)用。近年來(lái),研究者主要利用細(xì)晶強(qiáng)化、第二相強(qiáng)化或合金化等方法提高鎢銅復(fù)合材料的強(qiáng)度。然而,溶質(zhì)原子、第二相以及晶界、相界等內(nèi)界面的引入,不僅導(dǎo)致鎢銅復(fù)合材料塑性嚴(yán)重惡化,還大大增強(qiáng)了電子散射,降低了鎢銅復(fù)合材料的傳導(dǎo)性能。因此,如何使鎢銅復(fù)合材料同時(shí)具有高的強(qiáng)度、塑性和電導(dǎo)率,是領(lǐng)域多年來(lái)共同關(guān)注和亟待解決的關(guān)鍵問(wèn)題。

針對(duì)這一挑戰(zhàn),北京工業(yè)大學(xué)韓鐵龍副教授和宋曉艷教授等提出了一種創(chuàng)新的鎢銅復(fù)合材料跨尺度多層級(jí)設(shè)計(jì)理念:在細(xì)觀尺度上利用獨(dú)特的自組裝超細(xì)層片構(gòu)型提高鎢相在復(fù)合材料中的應(yīng)力配分能力;在微觀尺度上利用先期預(yù)處理形成的高密度位錯(cuò)和超細(xì)晶組織提高鎢相自身的強(qiáng)度,并利用銅相內(nèi)位錯(cuò)增殖和可動(dòng)位錯(cuò)提供大的塑性變形能力;同時(shí),借助跨尺度多層級(jí)設(shè)計(jì)產(chǎn)生的長(zhǎng)程取向組織結(jié)構(gòu),保證了鎢銅復(fù)合材料較高的電導(dǎo)和熱導(dǎo)特性。研究團(tuán)隊(duì)巧妙地結(jié)合液相球磨和化學(xué)鍍覆等技術(shù)實(shí)現(xiàn)了設(shè)計(jì)的自組裝層狀鎢銅復(fù)合材料(SAL W-Cu)的成功制備。進(jìn)一步,作者利用基于同步輻射的原位高能X射線衍射技術(shù)、掃描電鏡下原位壓縮技術(shù)和基于真實(shí)材料結(jié)構(gòu)的有限元模擬等,對(duì)SAL W-Cu的承載形變行為、強(qiáng)韌化機(jī)制和傳導(dǎo)機(jī)理進(jìn)行了深入分析。該研究為獲得兼具高的力學(xué)性能和物理性能等優(yōu)異綜合性能的雙金屬類(lèi)復(fù)合材料提供了嶄新的設(shè)計(jì)思路和實(shí)現(xiàn)技術(shù)。相關(guān)成果以“Simultaneous enhancement of strength and conductivity via self-assembled lamellar architecture”為題發(fā)表在國(guó)際頂刊Nature Communications上。論文通訊作者為北京工業(yè)大學(xué)宋曉艷教授,第一作者兼共同通訊作者為韓鐵龍副教授。該研究得到了聶祚仁院士的指導(dǎo)和其帶領(lǐng)的國(guó)家自然科學(xué)基金創(chuàng)新研究群體的支持。

論文鏈接: https://www.nature.com/articles/s41467-024-46029-w

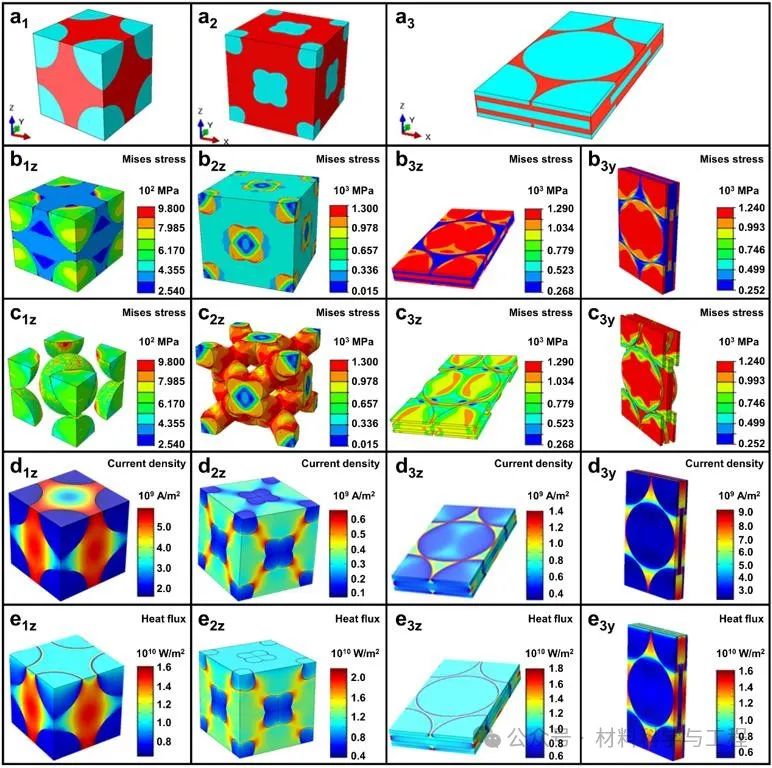

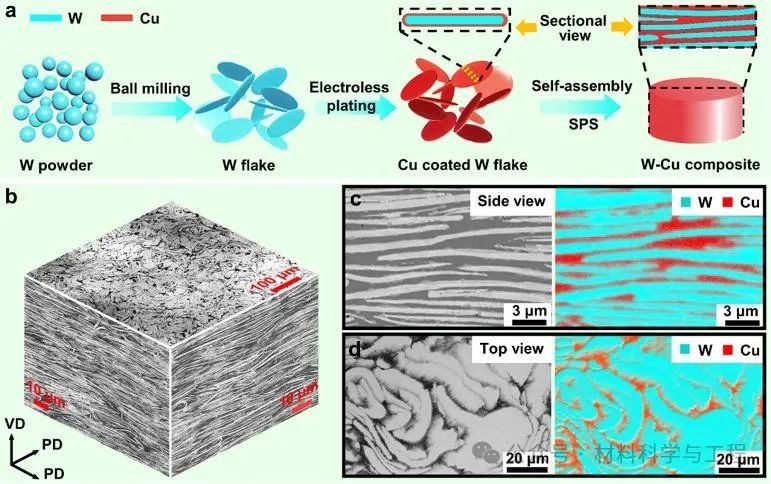

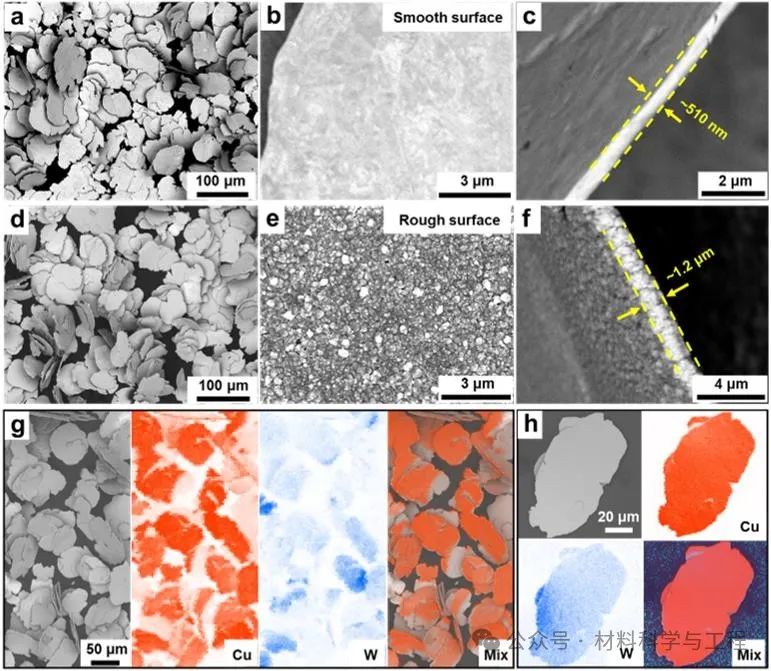

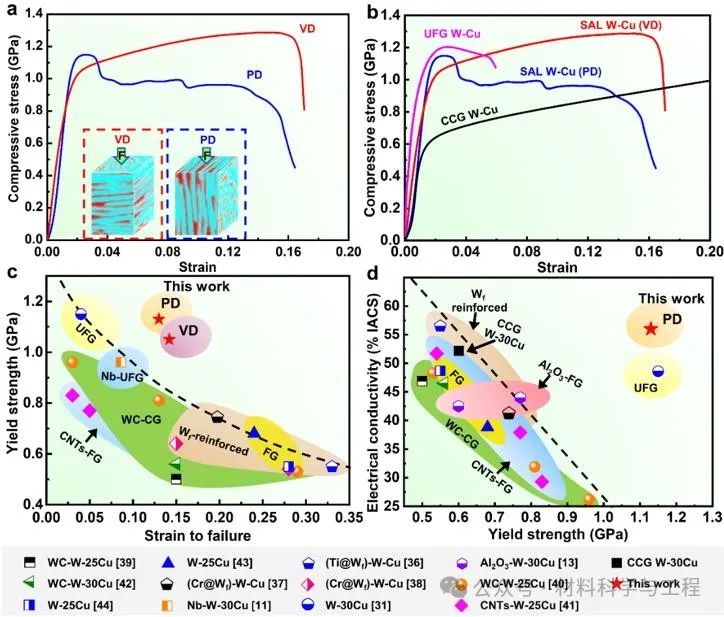

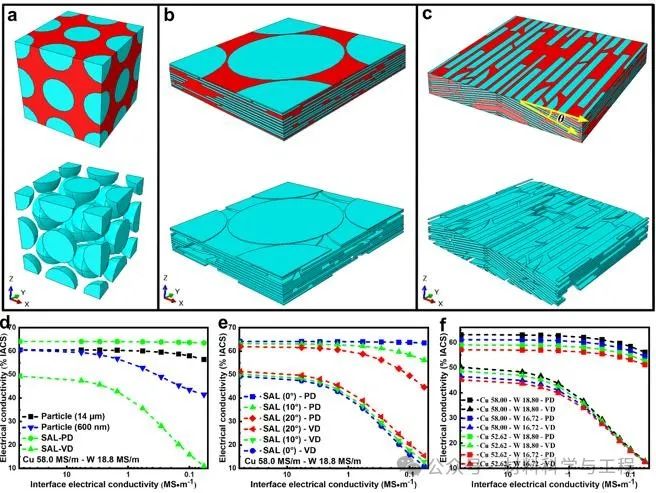

首先,作者構(gòu)建了有限元模型針對(duì)不同構(gòu)型特點(diǎn)的鎢銅復(fù)合材料的力學(xué)、電學(xué)和熱學(xué)響應(yīng)特性進(jìn)行了定量化研究。發(fā)現(xiàn)鎢銅復(fù)合材料的強(qiáng)度不僅受鎢相自身的強(qiáng)度影響,還強(qiáng)烈地受鎢銅兩相構(gòu)型特征的影響。如果某一構(gòu)型中鎢相的載荷配分比例較低,則鎢相自身的高強(qiáng)度優(yōu)勢(shì)不能充分發(fā)揮,復(fù)合材料的強(qiáng)度水平有限。只有在實(shí)現(xiàn)鎢相自身高強(qiáng)度的同時(shí)保證鎢相在復(fù)合材料構(gòu)型中具有高的載荷配分能力,才能充分發(fā)揮鎢相高強(qiáng)度的優(yōu)勢(shì),最終獲得鎢銅復(fù)合材料的整體高強(qiáng)度。同時(shí),為了兼具高的導(dǎo)電導(dǎo)熱性能,還需要獨(dú)特的降低電子散射、利于電子快速輸運(yùn)的結(jié)構(gòu)設(shè)計(jì)。為此,研究團(tuán)隊(duì)提出創(chuàng)新的自組裝層片結(jié)構(gòu)多層級(jí)設(shè)計(jì)理念,形成SAL結(jié)構(gòu)(“self-assembled lamellar architecture”)的鎢銅復(fù)合材料,記為SAL W-Cu。作者通過(guò)預(yù)處理制備了產(chǎn)生有高密度位錯(cuò)的超細(xì)晶高強(qiáng)度鎢片,隨后利用化學(xué)鍍方法對(duì)鎢片表面進(jìn)行了均勻的銅層包覆,再利用自組裝效應(yīng)和短時(shí)快速燒結(jié)技術(shù)實(shí)現(xiàn)了致密SAL W-Cu的制備。研制的SAL W-30Cu復(fù)合材料表現(xiàn)出高達(dá)1.13 GPa的壓縮屈服強(qiáng)度(約為同等測(cè)試條件下常規(guī)粗晶鎢銅合金的兩倍)和56 %IACS的電導(dǎo)率(高于導(dǎo)電性最好的商用粗晶鎢銅合金),同時(shí),SAL W-30Cu復(fù)合材料具有高達(dá)14%的塑性變形能力。

圖1具有不同構(gòu)型特征的鎢銅復(fù)合材料的力學(xué)和物性的有限元模擬:a,鎢顆粒增強(qiáng)的鎢銅(a1)、鎢骨架增強(qiáng)的鎢銅(a2)和本研究的SAL W-Cu (a3)的三維周期性有限元模型;b-e,各種構(gòu)型特征的復(fù)合材料中的應(yīng)力分布(b)、鎢相的應(yīng)力分布(c)、電流密度分布(d)和熱流密度分布(e)。

圖2 a,SAL W-Cu復(fù)合材料的制備策略示意圖;b-d,制備的SAL W-Cu復(fù)合材料的微觀組織形貌及對(duì)應(yīng)的元素分布。

圖3 a-c,預(yù)處理獲得的鎢片形貌;d-h,鍍銅鎢片的形貌及元素分布。

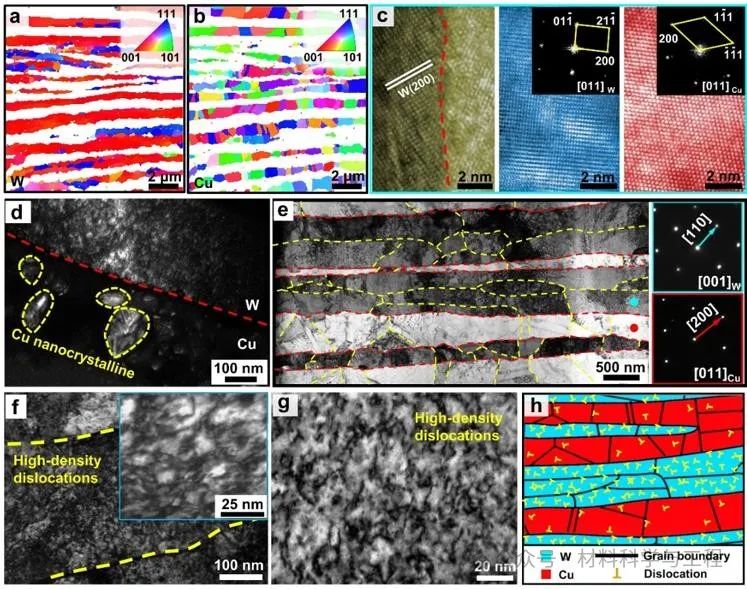

圖4 SAL W-Cu復(fù)合材料及鍍銅鎢片的內(nèi)部微觀結(jié)構(gòu):a-b,復(fù)合材料中鎢相和銅相朝向VD方向的晶粒取向分布;c,界面結(jié)構(gòu);d,鍍銅鎢片中的銅納米晶;e,復(fù)合材料內(nèi)部的微結(jié)構(gòu);f,預(yù)制鎢片內(nèi)部的高密度位錯(cuò);g,復(fù)合材料中鎢相內(nèi)部的高密度位錯(cuò);h,SAL W-Cu復(fù)合材料內(nèi)部微觀結(jié)構(gòu)示意圖。

圖5 SAL W-Cu復(fù)合材料的力學(xué)、電學(xué)性能及與其他鎢銅復(fù)合材料的性能比較。

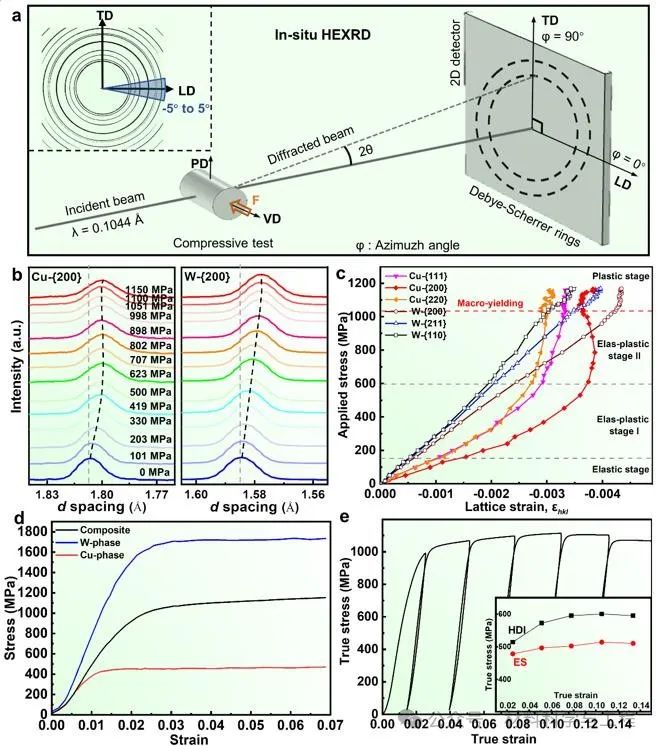

研究團(tuán)隊(duì)結(jié)合同步輻射技術(shù)對(duì)SAL W-Cu復(fù)合材料的變形機(jī)理和強(qiáng)韌化機(jī)制進(jìn)行了深入研究。結(jié)果表明,鎢相的屈服導(dǎo)致了復(fù)合材料的宏觀屈服,而在SAL W-Cu發(fā)生宏觀屈服時(shí),鎢相承受的載荷高達(dá)1700 MPa,是銅相承受載荷的3.8倍(450 MPa)。因此,鎢相的高強(qiáng)度及高的載荷配分能力得到了驗(yàn)證。此外,同步輻射結(jié)果還表明,銅相屈服在復(fù)合材料宏觀屈服之前發(fā)生,其應(yīng)變會(huì)受到仍是彈性變形狀態(tài)的鎢相的強(qiáng)烈限制,進(jìn)而誘發(fā)異質(zhì)形變強(qiáng)化(HDI)效應(yīng)。盡管這一效應(yīng)也存在于其他構(gòu)型的鎢銅復(fù)合材料中,但是SAL W-Cu復(fù)合材料中的明顯高的界面密度顯著增強(qiáng)了這種強(qiáng)化效應(yīng)。這一點(diǎn)由SAL W-Cu復(fù)合材料LUR曲線中出現(xiàn)更加明顯的滯后環(huán)得到了證實(shí)。

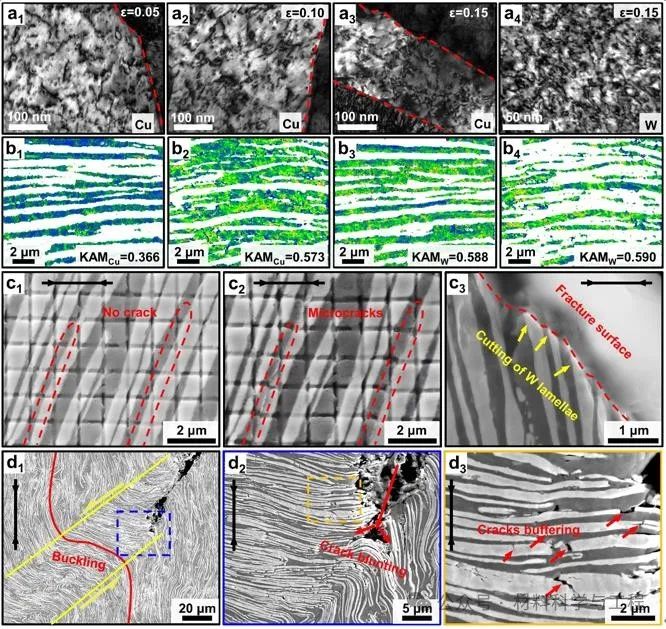

SAL W-Cu復(fù)合材料高塑性的來(lái)源,一方面歸因于自組裝多級(jí)層狀結(jié)構(gòu)誘發(fā)的可持續(xù)的位錯(cuò)增殖能力,另一方面歸因于該獨(dú)特結(jié)構(gòu)誘發(fā)的微裂紋緩沖效應(yīng)。開(kāi)展的原位壓縮測(cè)試研究表明,在塑性變形的后期SAL W-Cu中產(chǎn)生了大量的微小裂紋,這些微裂紋沿著鎢銅相界面擴(kuò)展,與最大剪切應(yīng)力方向大約呈45度,并不發(fā)生快速擴(kuò)展形成主裂紋而導(dǎo)致復(fù)合材料斷裂失效。恰恰相反,這些微裂紋的形成有效釋放了局部的應(yīng)力集中,促進(jìn)了復(fù)合材料在整體范圍內(nèi)均勻的塑性變形,從而促進(jìn)了復(fù)合材料整體塑性的提高。此外,這種獨(dú)特的層狀結(jié)構(gòu)和鎢相的高強(qiáng)度也增大了主裂紋產(chǎn)生所需的臨界應(yīng)力,進(jìn)一步延緩了復(fù)合材料的斷裂。

最后,自組裝多級(jí)層狀結(jié)構(gòu)中連續(xù)的銅導(dǎo)電通路的存在,是SAL W-Cu復(fù)合材料具有高電導(dǎo)和高熱導(dǎo)的本質(zhì)原因。實(shí)測(cè)值較設(shè)計(jì)理論值還有一定的差距,其原因在于鎢相和銅相中的微觀缺陷(孔隙、內(nèi)界面、位錯(cuò)等)、鎢層的彎曲角和界面阻抗對(duì)SAL W-Cu電導(dǎo)率的影響。為評(píng)估這些影響因素的作用大小,團(tuán)隊(duì)開(kāi)展了有限元模擬計(jì)算研究,結(jié)果表明,銅相中的缺陷是導(dǎo)致復(fù)合材料電導(dǎo)率降低的主要原因,其次是鎢相中的缺陷和鎢片的彎曲,而單純的界面阻抗引起的電導(dǎo)率降低效應(yīng)影響較小。由此提出,進(jìn)一步調(diào)控銅相中的缺陷密度并減小鎢片層的彎曲角度,可促進(jìn)SAL W-Cu復(fù)合材料的電導(dǎo)率向結(jié)構(gòu)設(shè)計(jì)對(duì)應(yīng)的理論值提升。

圖6 a,同步輻射研究原位壓縮過(guò)程的示意圖;b,原位壓縮過(guò)程中{200}Cu和{200}W的晶面間距隨應(yīng)力的變化;c,原位壓縮過(guò)程中鎢相和銅相不同晶面的晶格應(yīng)變隨應(yīng)力的變化;d,基于同步輻射結(jié)果計(jì)算的原位壓縮過(guò)程中鎢相和銅相實(shí)際承受的載荷;e,SAL W-Cu復(fù)合材料的加載卸載循環(huán)曲線。

圖7 a,SAL W-Cu復(fù)合材料在不同應(yīng)變下銅相和鎢相中的位錯(cuò)密度觀察;b,SAL W-Cu在制備態(tài)和斷裂后的銅相和鎢相中的KAM分布;c1-c2,準(zhǔn)原位壓縮過(guò)程中沿相界面的微裂紋;c3,SAL W-Cu斷裂后主裂紋切過(guò)多個(gè)鎢層片;d,SAL W-Cu沿PD方向壓縮在應(yīng)力下降發(fā)生后的微觀組織特征:鎢片層的屈曲和裂紋偏轉(zhuǎn)、鈍化、緩沖效應(yīng)。

圖8 SEM下的準(zhǔn)原位壓縮過(guò)程中裂紋特征及演變。

圖9考慮鎢相和銅相中的缺陷(孔隙、內(nèi)界面、位錯(cuò)等)、鎢層的彎曲角和界面阻抗對(duì)SAL W-Cu電導(dǎo)率影響的有限元模型及計(jì)算結(jié)果。

本研究得到了國(guó)家自然科學(xué)基金重點(diǎn)項(xiàng)目、國(guó)家自然科學(xué)基金創(chuàng)新研究群體項(xiàng)目、國(guó)家自然科學(xué)基金面上項(xiàng)目和青年項(xiàng)目的資助。

韓鐵龍,北京工業(yè)大學(xué)材料科學(xué)與工程學(xué)院副教授、博士生導(dǎo)師,2020年獲得天津大學(xué)材料學(xué)專(zhuān)業(yè)工學(xué)博士學(xué)位,2022年入選北京工業(yè)大學(xué)高層次人才計(jì)劃“優(yōu)秀人才”,主要研究方向?yàn)榛跇?gòu)型設(shè)計(jì)的金屬基復(fù)合材料及綜合高性能化。作為項(xiàng)目負(fù)責(zé)人主持了國(guó)家自然科學(xué)基金、中國(guó)博士后面上項(xiàng)目,同時(shí)作為骨干參與了多項(xiàng)國(guó)家自然科學(xué)基金項(xiàng)目。在Nat. Commun.、Compos. Part B: Eng.、Engineering、Carbon、J. Mater. Sci. Technol.等期刊發(fā)表SCI論文15篇,授權(quán)/公開(kāi)國(guó)家發(fā)明專(zhuān)利7項(xiàng),兼任《Tungsten》、《粉末冶金工業(yè)》等期刊青年編委。

北京工業(yè)大學(xué)宋曉艷教授研究團(tuán)隊(duì)多年來(lái)致力于具有穩(wěn)定高性能的合金微結(jié)構(gòu)設(shè)計(jì)與制備調(diào)控,形成了“合金納米組織結(jié)構(gòu)穩(wěn)定性基礎(chǔ)研究”與“工程應(yīng)用”緊密結(jié)合的發(fā)展主線和學(xué)術(shù)特色。團(tuán)隊(duì)主持國(guó)家重點(diǎn)研發(fā)計(jì)劃、國(guó)家自然科學(xué)基金重點(diǎn)、德國(guó)研究聯(lián)合會(huì)基金(DFG)、北京市自然科學(xué)基金重點(diǎn)等項(xiàng)目以及多項(xiàng)企業(yè)委托攻關(guān)項(xiàng)目,成果獲得省部級(jí)科技進(jìn)步獎(jiǎng)一等獎(jiǎng) 1 項(xiàng)、自然科學(xué)獎(jiǎng)二等獎(jiǎng) 3 項(xiàng)、技術(shù)發(fā)明獎(jiǎng)二等獎(jiǎng)1項(xiàng);授權(quán)和公開(kāi)國(guó)際、國(guó)內(nèi)發(fā)明專(zhuān)利100余項(xiàng),高性能硬質(zhì)合金規(guī)模化制備技術(shù)落地企業(yè)實(shí)現(xiàn)重大成果轉(zhuǎn)化;于Sci. Adv.、Nat. Commun.、Adv. Mater.、Acta Mater.等期刊發(fā)表SCI論文350余篇,在國(guó)際國(guó)內(nèi)學(xué)術(shù)會(huì)議上作大會(huì)/主旨/邀請(qǐng)報(bào)告80余次

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 銅復(fù)合材料, 雙金屬?gòu)?fù)合材料, 核聚變

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414