1 引言

伴隨著高速動車組綜合技術性能的提高,對列車的美觀性、防腐性也提出了更高的要求,涂料體系的性能將迎接新的挑戰。目前高速動車組的涂裝多為國外公司的涂料,其成功經驗是基于特定的運營環境,由于國內運行區間的溫濕跨度大,環境、氣候條件復雜,為了適應國內高速動車組發展的需要,與之相配套的高性能涂料須盡快技術自主。高速動車組涂料體系除了保證與鋁合金良好的附著力和防腐性外,其硬度、光澤、耐介質性、防污性、裝飾性、高速下的減震和耐候性必須具有優于常規涂料的性能,而涂料的耐風沙、耐污染和修補性能將接受更嚴峻的考驗。

2 涂料體系的設計

涂料體系:環保環氧防腐底漆+聚氨酯中涂漆+聚氨酯面漆

2.1 環保環氧防腐底漆

2.1.1 主要成膜物

動車組在高速行駛中,所處環境溫度在短時間內發生急劇變化,防腐底漆必須具有與底材更好的附著力和韌性,否則溫度變化引起的底材熱脹冷縮將使涂層韌性變差,發生脆化或出現裂紋,最終導致涂層脫落和剝離,失去防腐作用。環氧防腐底漆通常采用采用雙組分環氧體系,廣泛應用于飛機、列車、工程機械等重防腐領域。主劑A采用兩種雙酚A類環氧樹脂為主要成膜物,加入帶有脂肪直鏈的活性稀釋劑以提高環氧底漆的韌性;B組分為采用進口腰果殼提取的酚醛改性胺環氧固化劑。這類固化劑不但固化速度快,防腐性能也明顯優于常用的聚酰胺類環氧固化劑。

環氧防腐類漆的漆膜固化時體積收縮小,因此與各種基材的附著力優異,但存在漆膜韌性差、易脆等缺點。開發一種具有一定韌性、耐沖擊性能優異的環保環氧防腐底漆,是底漆需要解決的另一技術關鍵。采用添加帶有直鏈碳鏈的活性稀釋劑和德固薩LTW附著力促進劑聚酯樹脂,以解決漆膜易脆問題。通過試驗,確定出添加劑的最佳用量。

本次研制的防腐底漆在氣候急劇變化的環境條件下也能夠保持對底材良好的附著力和韌性,從而為底材提供了良好的防護性能。

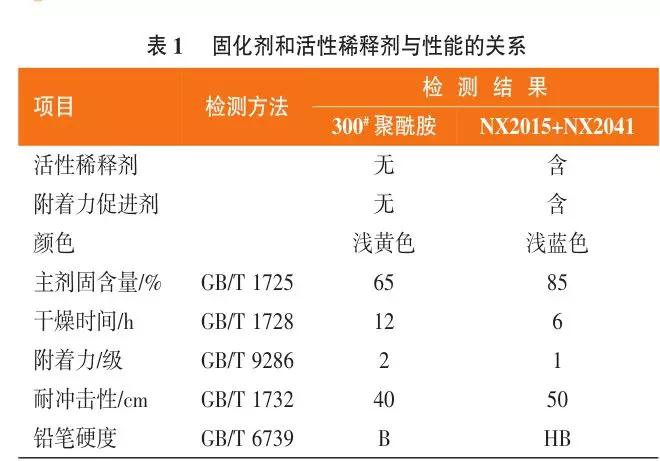

采用同一樹脂體系,固化劑不同,添加活性稀釋劑不同,對比試驗結果見表1。

表1數據表明:加入活性稀釋劑、附著力促進劑后,耐沖擊性能、硬度明顯提高;另外,腰果殼改性酚醛胺固化劑的干燥速度明顯快于300#聚酰胺固化劑。

2.1.2 防銹顏填料

鋅黃、鉻黃、鍶鉻黃等作為其防銹顏料來提高防腐性能。金屬鉻對人體有害,尤其是六價鉻具有致癌性。底漆中含有鉻等重金屬顏料會在涂料的制備、施工以及成膜后的使用中對施工人員造成嚴重危害,而對環境的危害甚至是永久性的。為使環氧底漆體系達到環保標準,即不含鉻等重金屬,又能達到防腐性能要求,通過反復試驗、耐鹽霧檢測等篩選出的復合金屬絡合物防銹顏料性能完全可以替代含鉻金屬防銹顏料。

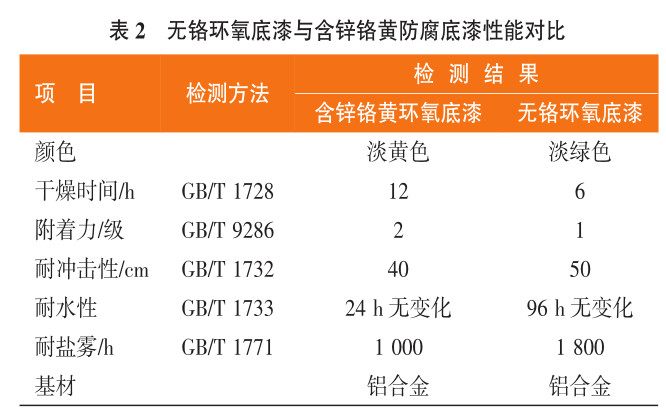

樹脂、固化劑、活性稀釋劑等成膜物相同,顏填料不同進行對比試驗,試驗結果見表2。

表2的數據表明:采用不含鉻金屬的防銹顏料完全可替代含鉻防銹顏料制備的防腐底漆。

2.2 聚氨酯中涂漆

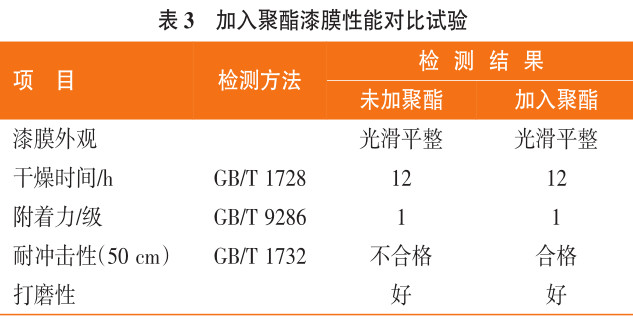

中涂漆作為膩子和面漆的過渡層,它必須與膩子、面漆均具有良好的層間附著力,并具有易打磨性。為了滿足體系抗沖擊性能要求,中涂漆的主劑A中以羥基丙烯酸樹脂為主要樹脂,添加一定量帶有輕微支鏈的聚酯樹脂,增加漆膜的柔韌性,固化劑采用Bayer公司線性多異氰酸酯縮二脲即DesmodurN75,主劑A:固化劑B=4:1(質量比),性能對比試驗結果見表3。

表3的數據表明:加入輕微支鏈聚酯樹脂的聚氨酯中涂漆柔韌性明顯提高,能夠通過50cm耐沖擊測試。

2.3 聚氨酯面漆

2.3.1 主要成膜確定

聚氨酯面漆作為涂層體系最上層漆是裝飾性、防護性最關鍵的一層,采用雙組份丙烯酸聚氨酯路線。主劑A選用綜合性能好的羥基丙烯酸樹脂,加入一定量與丙烯酸相容性好的柔性聚酯樹脂以提高漆膜的韌性;此外為提高漆膜的耐候性,加入了一定量的氟碳樹脂。為滿足產品最終的綜合性能,固化劑組份選用兩種脂肪族聚異氰酸酯,經多次試驗最終確定了兩種固化劑的最佳用量,施工配比:主劑A:固化劑B=4:1。

2.3.2 耐磨性

高速列車運行時速為(200~400)Km/h,運行區間跨度廣,溫度、濕度等環境因素復雜,部分地區風沙污染嚴重,需要考慮高速運行時漆膜的耐磨強度。這不僅僅是提高漆膜硬度的問題,涂料體系必須要有足夠的韌性。高速列車在隧道入口和出口處,由于氣壓變化而導致車輛形變,因此研制的涂料必須要適應這一變化。面漆配方設計時軟、硬樹脂合理搭配是基礎,固化劑的篩選也是保證面漆質量的關鍵技術之一。此外助劑作用也是不可忽視的,加入含硅類流平劑,不但可提高漆膜流平性能、增加光澤,還能增加漆膜表面的光滑性,提高了漆膜抗劃傷性能。

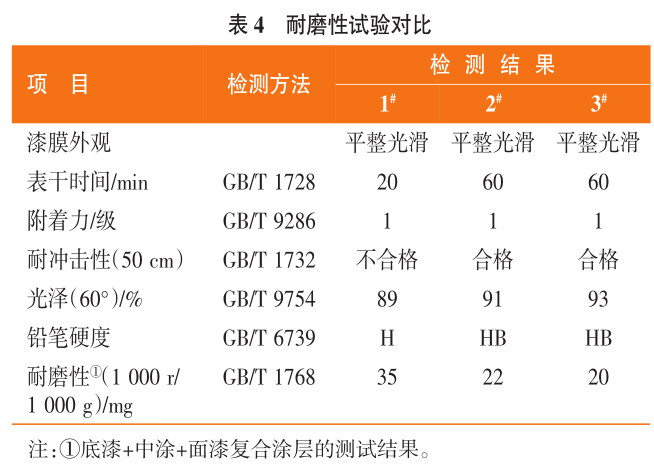

進行以下一組試驗對比,(1~3)#羥基組分中:1#只含有羥基丙烯酸樹脂,2#、3#加入與羥基丙烯酸樹脂相容性好的聚酯樹脂;固化劑都采用拜耳脂肪族聚異氰酸酯固化劑,即DesmodurN3390BA。1#、2#加入丙烯酸類流平劑,3#加入了帶有硅類的流平劑。其他相同。

從表4可以看到2#、3#加入帶有輕微支化度的聚酯樹脂明顯提高了漆膜的抗沖擊性能和光澤;加入含有機硅類的流平劑,不但提高了漆膜的耐磨性,光澤也提高了。

2.3.3 耐候性及綜合性能

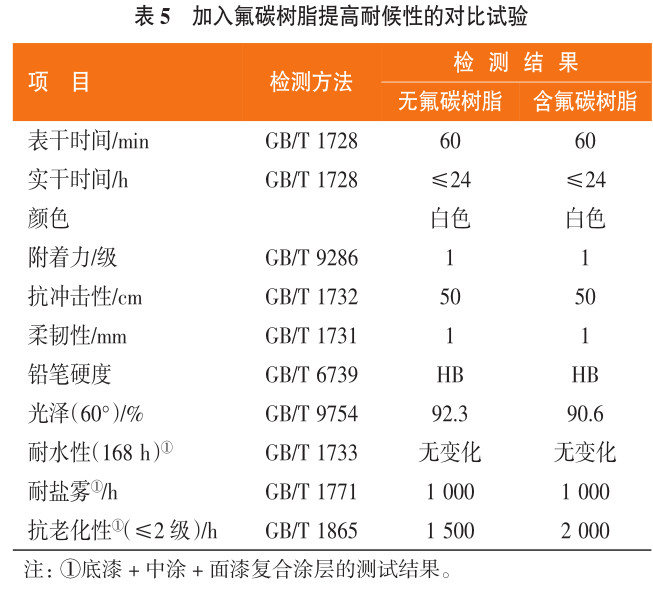

聚氨酯面漆除了要滿足高速列車在高速行駛中的耐磨、耐形變外,耐候性能也是保證面漆不被大氣腐蝕破壞的一個重要指標。羥基組分(主劑A)中加入聚酯提高了漆膜的韌性和光澤,但聚酯樹脂中的酯鍵在大氣環境下易斷裂,因此耐候性也相應降低了。為了彌補這一缺陷,在羥基組分的樹脂中,添加與體系相容性好的氟碳樹脂以及少量的紫外光吸收劑和光穩定劑,通過試驗確定了其用量,試驗結果對比見表5。

在這組實驗中,1#和2#羥基丙烯酸樹脂、聚酯、顏填料、助劑、固化劑相同,只是1#主劑A中未加氟碳樹脂,2#加氟碳樹脂。

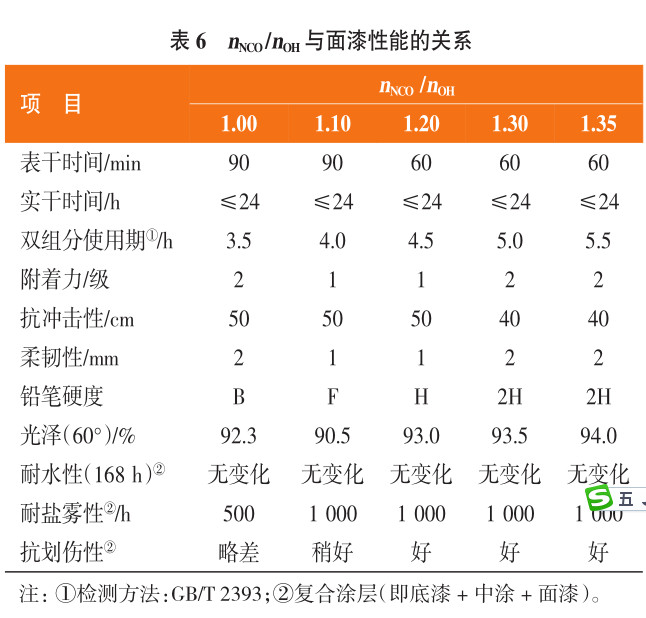

從表5可以看到,在其他性能保持的同時,加入氟碳樹脂的聚氨酯面漆耐候性能有顯著提高。為達到較好的耐磨性、耐候性,以及優異的物理機械性和耐化學性等綜合性能,在雙組份配比中,高的交聯密度是必要的,不同NCO/OH的當量比試驗對比見表6。

從表6可見,隨著NCO/OH的增大,交聯密度增大,涂層硬度增大,耐腐蝕性提高;若NCO/OH大于1.2,在潮濕空氣中提供大量的交聯點,使漆膜固化時產生的二氧化碳較多,引起涂層表面起泡,脆性提高,耐沖擊性變差,層間附著力降低。反之NCO/OH小于等于1,-NCO基團減少,干性變差,硬度降低,耐腐蝕性變差,層間附著力也降低。因此確定聚氨酯面漆的NCO/OH當量比為1.2。

2.3.4 助劑篩選

面漆是高速列車涂料中對裝飾作用要求最高的涂層,而助劑是幫助油漆達到預期裝飾目的重要因素。流平劑的加入可使漆膜表面提高光滑度、平整度,減少橘皮、縮孔等現象。聚氨酯涂料易產生氣泡,消泡劑是必選助劑,含硅類消泡劑消泡效果明顯,但易產生波紋影響漆膜外觀,選擇丙烯酸類消泡劑可避免此類弊病。防沉劑主要解決面漆中顏料沉淀問題,尤其是鈦白粉易產生沉淀,沉淀劑選擇不好,會影響面漆的光澤。因此需要選擇既不影響光澤,又能防止顏料沉淀的防沉劑。分散劑幫助顏填料更好的分散,使涂料達到長期儲存,提高涂膜外觀等性能指標[3]。

2.3.5 溶劑篩選

采用混合溶劑體系,快、中、慢混合溶劑合理搭配以保證漆膜在干燥過程中的流平性。為確保人身健康安全,涂料用溶劑必須是無毒或低毒。在常用的溶劑中,乙二醇乙醚醋酸酯(CAC)雖然溶解能力強,揮發適中,但其具有生育致畸的負面作用。因此面漆采用丙二醇甲醚醋酸酯替代CAC,最終確定二甲苯:丙二醇甲醚醋酸酯:醋酸丁酯3:2:2混合比例。

3 涂料體系應用

3.1 涂裝環境

涂裝環境直接影響涂裝質量,為保證涂裝施工的溫度、濕度、清潔度,所有的噴涂均在噴烘漆房內進行,室內和工件的溫度不低于18°C,相對濕度不應大于75%。噴漆工作區域采用上送風、下排風形式,通過送風系統的加熱、去濕和過濾得到干凈的空氣,保證室內有適宜的溫、濕度,同時在車體周圍形成層流空氣,成包裹狀,將過噴漆霧下壓,避免在被涂表面形成小的顆粒。待噴涂工作結束以后,漆房進行全室送風,送風溫度為(60~70)℃。

3.2 表面處理

涂料附著在基材表面主要依靠涂料中的極性分子與底材表面分子間的相互吸引。車體在噴砂處理后,提高了基材表面粗糙度和表面積。隨著粗糙度和表面積的增大,單位面積上的涂層與基材表面的引力也成倍增大,同時還為涂層附著提供了合適的表面形狀,增加了機械齒合作用,有利于提高涂層附著力;涂層在固化過程中會產生很大的內應力,粗糙度的存在可以有效消除涂層中的應力集中,防止涂層開裂;表面粗糙度的存在可以支承一部分涂料的質量,有利于消除流掛現象,對于垂直涂裝的表面,作用尤為明顯。但表面如果過于粗糙,也會帶來不利影響。與光滑表面相比,使用相同的涂料量,其涂層厚度降低,尤其是在波峰處,涂層厚度往往不足,造成涂層過早破壞。此外,粗糙度過大還會在涂裝時截留空氣,造成涂層過早起泡、脫落。所以粗糙度直接影響涂層與底材的附著力和涂層厚度分布。選用(24~40)目棕剛玉進行噴砂處理,粗糙度范圍為(6.5~20)μm。

3.3 涂料噴涂

3.3.1 底漆

高壓無氣噴涂效率高、漆霧飛散少,涂料中不混有壓縮空氣、油水等雜質,被噴涂的涂料滲透性強,一次噴涂可得到較厚的漆膜[4]。底漆噴涂要求一次成膜厚,因此采用40:1的高壓無氣噴涂機噴涂工藝,涂料粘度控制在(40~50)s,干膜厚度達到60μm以上。

3.3.2 中涂漆

中涂漆要求成膜厚,漆膜外觀高于底漆,采用30:1空氣輔助高壓無氣噴涂工藝,“濕碰濕”噴涂2道,干膜厚度達到50μm以上。

3.3.3 面漆

面漆需具有最佳的涂膜外觀,表面豐滿、平整、光滑,空氣噴涂可以獲得平整光滑的漆膜,達到最好的裝飾效果。結合動車組車體噴涂面積較大,一次用漆量大的特點,采用隔膜泵噴涂工藝,“濕碰濕”噴涂2道,干膜厚度達到30μm以上。為獲更好的外觀效果,每遍油漆干燥后均進行打磨處理。

4 結語

研發的涂料體系于2009年11月進行了試生產,該批產品經檢測達到了預期目的。涂料已于2010年6月噴涂了1列高速動車組,在武漢-廣州區間使用,到目前已運用2年,涂料狀態良好,該涂料體系能夠達到高速動車組使用要求,為實現涂料國產化提供技術基礎。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414