1 引言

隨著當前國內外汽車、工程機械、兵器、航空航天、船舶等工業領域的快速發展,降低成本、改性減重、實現節能減排已成為必然的發展趨勢,基于此,促進各類工業產品的輕量化毫無疑問成為了實現上述目標最為重要的技術發展方向之一。以乘用車行業為例,大量研究表明:對于乘用車質量每降低10%,整車油耗將下降6%-8%,碳排放量也將下降4%-6%左右,若能在傳統材料基礎上顯著提升其強度級別、則在保持整車剛強度指標基礎上,能大大降低原材料用量,實現產品輕量化[1]。鋼鐵從其誕生至今一直以來是國內外汽車領域應用最為廣泛的基礎性原材料,得益于汽車輕量化的助推作用,從上世紀70年代以來以固態相變作為強化和增塑機制為代表的各類新型汽車用鋼的不斷問世,正逐步取代各類傳統的高強度低合金(HSLA)鋼在汽車工業領域內的應用,強度級別也從傳統的300-600MPa快速提升至1000-1800MPa甚至更高。當前國內外超高強度汽車用鋼從微觀層面上均可歸結為以馬氏體、奧氏體、鐵素體、貝氏體等組織相為基礎,通過彼此間的組配形成不同類別的復相組織,借助相關合金元素對鋼材相變過程的影響,實現鋼材增強及增塑,使其同時具有優異的強度及塑性特性,代表性鋼種有雙相鋼(DP)、相變誘發塑性鋼(TRIP)、孿生誘發塑性鋼(TWIP)、淬火-配分鋼(Q&P)、貝氏體鋼、熱成形鋼等,這些新鋼種系列的不斷推陳出新正不斷促進整個汽車行業的輕量化發展。

任何一種材料的性能特性均是一種優勢與劣勢間的緊密結合體,對于鋼材而言,隨著強度級別的不斷提升,也不可避免的帶來其他多方面的技術問題,尤其近年來國內外已充分認識到:原材料本身性能的安全性并不意味著其在實際應用中也是安全的,這其中就涉及到鋼材的氫致延遲斷裂問題。所謂延遲斷裂是材料在較低應力的作用下,經過一定時間后突然發生脆性破壞的一種現象,其是材料、環境和應力相互作用的結果,是氫致材質惡化的一種形態。研究表明:鋼材在制備、加工、服役過程中均存在氫滲入可能,導致最終零部件產品存在發生延遲斷裂的風險。隨著強度提高,鋼材延遲斷裂敏感性也隨之增大,當鋼的抗拉強度水平超過約1200MPa時,對氫致延遲斷裂就變得十分敏感,氫致延遲斷裂敏感性高已經成為制約各類超高強鋼在汽車等工業領域內實現推廣應用的一大重要因素[2-3]。關于鋼材的延遲斷裂現象研究始于1875年,由Johnson提出證實氫會導致材料力學性能的顯著惡化,并將導致材料產生無預警的脆斷。多年來,國內外由于氫致延遲斷裂引發的安全事故已屢見不鮮,往往造成嚴重的生命財產損失,如20世紀80年代通用汽車公司曾因車底控制架上螺栓的延遲斷裂失效,召回640萬輛汽車,造成重大經濟損失。隨著超高強度級別鋼的發展及其應用領域的 不斷拓展,延遲斷裂現象受到更大程度的關注。以汽車零部件來講,其產品形狀復雜,變形量大,因此整車、零部件制造商及材料供應商對延遲斷裂性能更加重視,已逐漸成為原材料性能認證的基本項目之一,日本于2000年專門成立了“延遲斷裂研究會”,歐洲自2011年起每年均召開鋼鐵與氫(“Steel&Hydrogen”)專題會。寶鋼已將氫致延遲斷裂性能評估與改進放在了開發高強度汽車用鋼的突出位置。本文將總結當前國內外超高強度鋼氫致延遲斷裂領域研究現狀,并對未來該領域發展趨勢進行展望。

2 氫致延遲斷裂機理

目前,國內外針對高強鋼材料發生氫脆斷裂的內在機理進行了大量的研究,就產生氫脆現象的原因就在于服役環境、應力分布、材料特性三者間的綜合作用[3],其中服役環境決定氫滲入材料基體內部的難度;應力分布決定了氫元素在基體內部的偏聚狀態;材料特性決定了氫在材料內部的可擴散能力、擴散路徑及與氫元素間的交互機理。尤其對于當前在汽車上實現應用的大多數超高強度鋼材而言,其基體多存在高脆硬性組織如馬氏體,存在極高的內應力,往往具有極高的氫致裂紋敏感性,在一定氫環境下易于通過應力誘導氫元素擴散至該處從而導致材料力學性能降低及發生氫致延遲斷裂現象。Lovicu研究表明[4]:僅需幾個ppm的氫進入熱成形鋼等超高強度鋼內部時就將導致材料強度的急劇下降。M. Smialowsk等[5]對1020鋼進行了研究,得出當鋼種的可擴散氫濃度在小于3ppm范圍時隨濃度增加,鋼材的塑性指標顯著降低。L. J.Qiao在[6]不同沖氫電流密度環境下利用恒載荷拉伸試驗法研究了X80鋼的氫致延遲開裂性能,結果表明其氫致延遲開裂臨界應力門檻值隨氫濃度升高而呈線性降低趨勢。總體而言,氫脆是否發生主要取決于氫元素在金屬中的狀態,如吸附、擴散、富集等,并通過其與顯微組織發生交互作用,以形成氫壓、弱化金屬原子鍵合力、降低表面能或促進局部塑性變形等方式促使材料力學性能的顯著下降,易導致提前發生脆性斷裂。針對氫脆的機理研究,國內外許多學者對此進行了深入的研究探討,但是截至目前依舊沒有完全得出一套成熟的理論,存在多種解釋,如氫壓理論、氫弱化鍵理論、氫降低表面能理論、氫促進局部塑性變形理論、氫促進空洞形核理論等[7]。

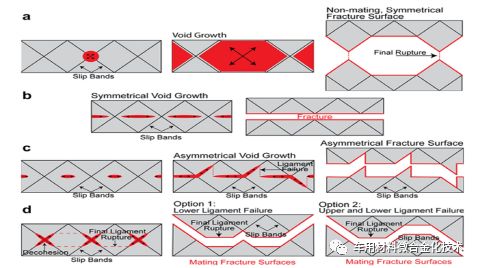

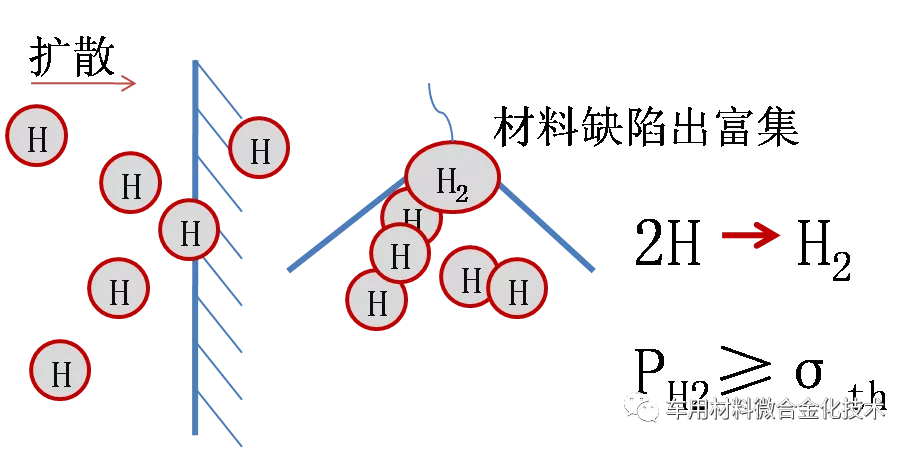

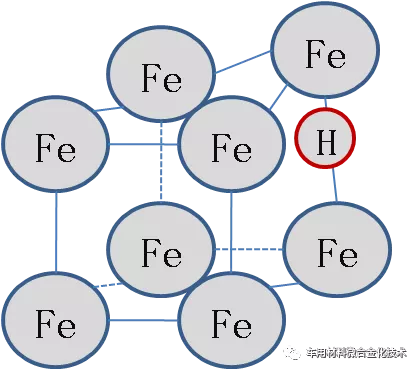

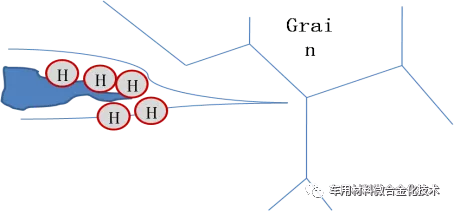

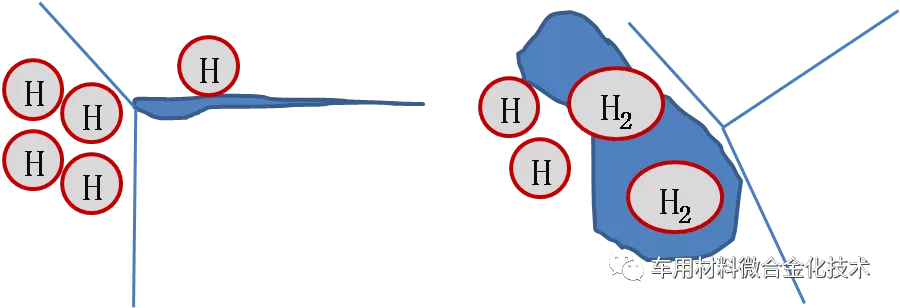

如圖1[7],氫壓理論核心是當進入金屬的氫壓等于原子鍵合力時使局部地區的原子鍵斷裂而形成微裂紋,其與外力無關也無需延遲時間,只要當氫濃度很高且導致氫壓超過材料屈服強度時就會誘發局部的塑性變形,形成白點、鼓泡等缺陷,但是采用這種理論還無法很好地解釋可逆氫脆、氫致延遲斷裂等現象。氫弱化原子間結合力理論(圖2[7])理論認為通過應力誘導擴散,原子氫將富集在最大三相應力區,從而使原子鍵的結合力大大下降,因而在較低的應力下就能發生脆斷,但近年來國外有研究者通過試驗提出該理論并不成立。如圖3[7]氫降低表面能理論認為氫吸附在裂紋內表面降低表面能,降低裂紋擴散所需的臨界應力,此模型對塑性較好的材料不適用,因為其裂紋擴散的阻力來自裂紋尖端的塑性變形功,表面能貢獻很小。氫促進塑性變形理論認為任何斷裂過程都是以局部塑性變形為先導的,氫能促進局部塑性變形,從而使材料在較低的應力或應力場度因子(KIC)以下就能引起氫氣開裂,根據這個理論而導出的氫致延遲開裂力學參數,如門檻應力σTH或門檻KIC均與臨界氫濃度CTH有關系。如圖4[7],氫促進空洞形核理論認為氫通過促進局部塑性變形和降低鍵合力,形成納米微裂紋,并促進微裂紋形成空洞,氫通過在內部形成氫壓提高空洞的穩定性。就近年來國內外相關研究進展而言,目前尚未就氫滲入導致鋼材性能惡化的微觀機理達成統一,但已逐漸趨向于認為其本質在于材料內部的氫向應力集中的部位擴散聚集,這些應力集中的部位往往缺陷較多,氫擴散到這些缺陷處,除氫本身聚集將產生局部高壓力外,還會顯著影響位錯、空位等缺陷周邊的應力場,在外應力、內部殘余應力等條件下通過改變基體內部缺陷數量并影響其動力學特性,將促進局部變形,導致延遲斷裂發生。

圖1氫壓理論示意圖[7]

圖2氫弱化原子間結合力理論示意圖[7]

圖3氫降低表面能理論示意圖[7]

圖4氫促進空洞形核理論示意圖[7]

3 氫致延遲斷裂影響因素

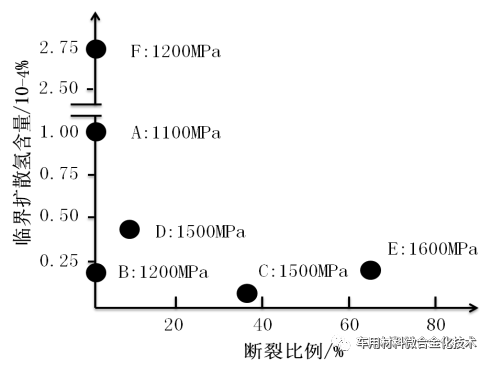

如前所述,金屬材料的延遲斷裂行為是在材料、環境和應力三者共同作用下發生的,與材料的特性以及受力狀態、服役環境密切相關。一般來講材料的強度越高,其延遲斷裂敏感性越大。寶鋼研究了1000MPa的馬氏體鋼、Q&P鋼、DP鋼的氫脆敏感性,結果表明三種鋼在180?彎曲加載狀態下被置于0.1mol/L鹽酸水溶液中浸泡超過300小時后未出現開裂[8]。上海交大對三種1200MPa的DP鋼、馬氏體鋼、Q&P鋼進行了類似的試驗,將三種鋼材的不同變形程度的U型彎曲試樣置于鹽酸水溶液中浸泡120小時,結果顯示預應力為1.5GPa、2.0GPa條件下三種鋼均出現開裂[9]。該機構同時還針對1500MPa熱成形鋼進行了重復性試驗,結果表明施加預應力1.0GPa、1.5GPa、2.0GPa條件下該鋼種僅在2小時內均發生開裂,表現出極強的氫脆敏感性[10]。如圖5[3]為6種不同強度級別的高強螺栓用鋼發生延遲斷裂的比例與其臨界擴散氫含量之間的關系,可以看出圖中C、D、E三種1500MPa以上的鋼種發生延遲斷裂的比例顯著高于A、B、F三種,且對應的臨界氫濃度也明顯偏低。目前行業普遍認為抗拉強度1200MPa是一個危險級別。

圖5 不同強度螺栓鋼延遲斷裂比例&臨界擴散氫含量[3]

微觀組織對鋼材的氫脆敏感性也會產生顯著影響,由于氫在不同組織中的擴散速度和儲存能力不同,因此材料的微觀組織對延遲斷裂敏感性的影響很大,即使是相同的合金成分和抗拉強度,不同微觀組織的材料也會表現出不同的延遲斷裂敏感性。一般單一的馬氏體組織具有最高的氫脆敏感性、其實是馬氏體-鐵素體組織、奧氏體及珠光體一般具有最低的氫脆敏感性。其次在相同應力水平下,加工誘發馬氏體組織的含量越高,則出現延遲斷裂的趨向性越強。此外由于鋼材微觀組織方面的不均勻性,由于原子錯排及局部應力場的存在會成為氫元素的捕獲陷阱或氫元素的快速傳輸通道,也能影響鋼材氫脆敏感性。

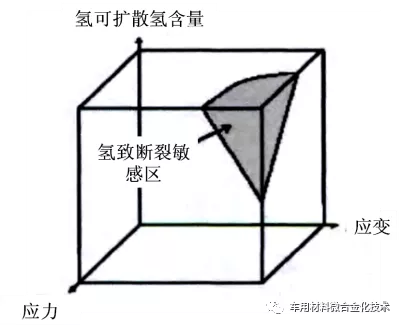

加工過程是影響鋼材氫脆敏感性的又一大因素。尤其對于超高強度鋼而言,其從材料到實際產品會經歷諸如軋制、彎曲、拉拔等工序,會不可避免的在鋼材內部殘留一定量的加工缺陷,這些缺陷往往導致該部位處成為應力集中點,也同樣會誘發氫元素的富集,并與氫元素之間產生交互作用,從而影響到鋼材本身的氫脆敏感性。實踐表明鋼材零部件發生延遲斷裂往往均產生于高應力與高氫元素富集的重合區(圖6[10])。

圖6 氫致延遲斷裂影響因素示意圖[10]

環境因素可謂是鋼材發生氫致延遲斷裂的組推劑,根據環境中氫元素來源的不同,主要分為以下兩類:一類是由服役環境條件(潮濕大氣、酸雨等環境中)長期暴露下滲入的;另一類是在實際產品制造過程中經酸洗、電鍍、焊接等工序侵入的。以焊接為例,其為一典型局部冶金過程,局部的高溫處理就可使焊條(焊絲)中所包含的水分發生分解產生氫進入鋼材中。綜上所述,材料、應力、環境三大因素中,應力狀態及服役環境往往難以甚至是不可控制的,因此當前一般趨向于從材料角度入手,降低鋼材氫脆敏感性。

4 不同鋼種的氫致延遲斷裂特性

如前所述,氫脆具有組織敏感性特征,尤其是作為強化相的馬氏體等非平衡組織引發氫脆的概率遠遠高于鐵素體等平衡組織。由于這些非平衡相往往是構成各類高強度鋼尤其是先進高強鋼材料(AHSS)的基體組織,因此針對不同先進高強鋼種的氫脆問題均應該得到高度重視[11]。

DP鋼的馬氏體組織體積分數一般在5%-30%范圍,目前國內外DP鋼主流強度級別看似沒有超過1200MPa這一門檻值,但是依舊不能忽視其內部抗拉強度最高可達2000MPa的馬氏體相。Davies[12]研究了DP鋼的氫脆問題,對力學性能相近、成分不同的兩種DP鋼進行電解充氫,并通過拉伸試驗發現這兩種DP鋼充氫后的屈服強度幾乎不變,而抗拉強度降低,但均勻伸長率僅為未充氫試樣的1/3。通過斷口檢測該研究者認為這可能是由于解理裂紋在高強度馬氏體或鐵素體-馬氏體界面上萌生,然后通過強度較低的鐵素體擴展的結果。一種觀點認為[13]氫致裂紋易沿DP鋼的鐵素體—馬氏體相界面萌生,具體原因由相界面自身特點、變形以及應力誘發殘余奧氏體相變時顯微組織與氫的交互作用共同決定,盡管鐵素體和馬氏體具有相同的晶體結構,兩相易形成Cube-Cube的取向關系和對應的{001}α∥{001}M慣習面,但點陣常數的差異必然在相界附近產生一定的畸變能甚至錯配位錯,其應變場為氫在界面處的富集提供了可能性。其次,塑性形變導致DP鋼內靠近兩相界面附近的鐵素體中含有較高密度的可動位錯,有利于氫隨位錯滑移發生遷移,當這些位錯以交滑移或攀移的方式繞過馬氏體島并在其周圍留下位錯環時,伴隨遷移的氫可滯留在界面周圍,使得馬氏體島周圍的氫濃度升高,再加上變形時鐵素體和馬氏體塑性應變的不相容導致了兩相界面的應力集中,更加劇了氫在界面處的富集,從而促進裂紋的萌生。另外,DP鋼中通常會殘留少量的奧氏體(一般體積分數小于5%),外力作用時容易發生形變誘導相變,引起額外的體積膨脹和馬氏體島的形狀變化,加重兩相界面處的應力集中趨勢,這同樣對氫在界面處的富集起到一定的促進作用。綜上,DP鋼中馬氏體導致的氫脆敏感性與鐵素體-馬氏體兩相界面密切相關,即滲入到鐵素體基體的氫經應力誘導和隨位錯遷移至兩相界面,并被界面捕獲,導致晶格內聚能降低,或導致晶格滑移特征改變,或由于上述兩種因素的綜合最終導致了DP鋼解理斷裂的發生。

與DP鋼不同,TRIP鋼原始組織中的馬氏體含量幾乎可以忽略,因此其氫脆效應也需另作考慮。McCoy[14]指出由于奧氏體本身塑性好對氫脆不敏感,并且對氫原子有較高的溶解度和較低的擴散速率,在室溫附近可滯留滲入鋼鐵材料內部的大量氫原子,使得TRIP鋼在未受力狀態下對氫脆幾乎不敏感。而隨著變形過程中應變誘發相變的開始,脆性馬氏體相不斷增多,使得TRIP鋼的抗氫脆性能顯著降低,最終導致斷裂發生。Ronevich[15]等同樣發現充氫TRIP980鋼顯示出較高的氫脆敏感性,在應力應變曲線中表現為伸長率隨充氫量的增加急劇下降。變形過程中發生的應變誘發馬氏體相變,一方面會導致氫脆抑制相殘余奧氏體大量減少,另一方面也會使對氫脆敏感性極高的馬氏體相顯著增多,此消彼長;再加上氫在馬氏體中的溶解度只有奧氏體中的十分之一左右,但擴散系數卻高出3~4個數量級,由此導致超出溶解極限的氫能夠以極快的速度向馬氏體中的晶體缺陷處遷移富集,進而引發局部區域裂紋的提前萌生、擴展并最終引起脆斷的發生。因此,應變過程中的TRIP效應是引發TRIP鋼高氫脆敏感性的主要原因。

TWIP鋼在室溫一般為完全的穩定奧氏體組織,從其顯微組織和變形機制可推知該類材料的氫脆敏感性較低,這也得到部分試驗結果的支持,如Mittal等[16]觀察到預充氫1~6小時對試樣的變形曲線和伸長率的影響非常有限,但是,Koyama等[17]對Fe-18Mn-0.6C鋼同時進行電解充氫與拉伸試驗時發現,在1~10A·m-2范圍內隨著電流密度的增加,充氫試樣的伸長率和抗拉強度明顯下降。其認為造成這一差異的主要原因是氫在TWIP鋼中的擴散速率非常低,充氫僅導致氫富集在試樣表面若干微米區域,不足以顯著惡化試樣力學性能;而充氫與應變同時進行,則能借助可動位錯對氫的遷移作用有效擴大材料中的氫影響區,并促進吸氫效率的提高,導致充氫前后伸長率顯著變化。此外Koyama等[17]進一步發現充氫TWIP鋼試樣表層區域的斷口主要呈脆性沿晶斷裂,而在試樣心部則為延性的韌窩斷裂。在進一步的研究中發現氫致裂紋在應力作用下優先于晶界及孿晶界起裂,分析認為TWIP鋼中晶界本身就是氫的可逆陷阱,利于氫的富集;其次,應變過程中形變孿晶的形成及孿晶間的相互作用導致晶界及孿晶界處較大的應力集中,在應力梯度作用下導致氫向高應力區富集,應力與氫的共同作用最終促進了裂紋的萌生。此外大量錳元素的存在易造成成分偏析及硫、磷元素在晶界偏聚,進一步弱化了界面強度。綜合而言,當前國內外比較認可TWIP鋼氫脆主要為氫富集引起晶界及孿晶界強度的降低和形變孿晶生長受阻引起的應力集中作用所致。

淬火-配分鋼(Q&P)其實是一種經過熱處理,具有TRIP效應的馬氏體鋼。Lovic等[18]較早的關注了該類鋼種的氫脆現象,其研究了碳含量為0.23%、殘余奧氏體提及分數為15%的某Q&P鋼的氫脆特性,結果表明經沖氫處理后的樣品衍生率劇烈降低,抗氫脆能力相比于DP鋼、TRIP鋼等更為強烈,分析認為這是由于殘余奧氏體在拉伸過程中產生的TRIP效應的導致的,但這一結論尚待進一步驗證。

熱成形鋼(M)可算是當前各類超高強度鋼中氫脆敏感性最顯著的一類鋼種,其基體組織一般為淬火馬氏體與少量的貝氏體及殘余奧氏體組織,高溫成型條件下基體產生的強烈的固態相變導致的晶格畸變,導致這類鋼材內部具有大量的缺陷及極強的熱內應力,在一定氫環境條件下極易產生氫脆。

5 鋼材氫致延遲斷裂機理

如上所述,高強鋼材發生氫脆斷裂的本質在于在服役載荷及制造殘余應力作用下,環境中的氫元素以一定方式進入鋼材內部,與諸如位錯、空位、晶界、第二相等晶體缺陷之間發生不同的交互作用,從而導致產生不同的效應誘發鋼材發生或不發生氫致失效。其中,溶入鋼材內部的氫一般可分為可擴散氫與固溶態氫,大量研究表明前者才有效,因此當前氫脆斷裂研究的焦點就在于可擴散氫與各類晶體缺陷間的交互機理。

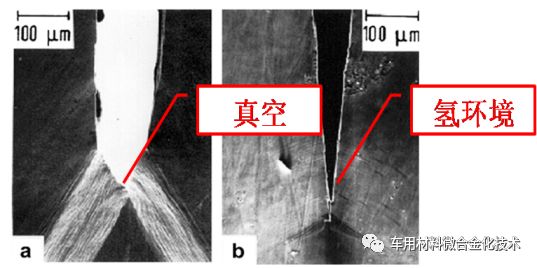

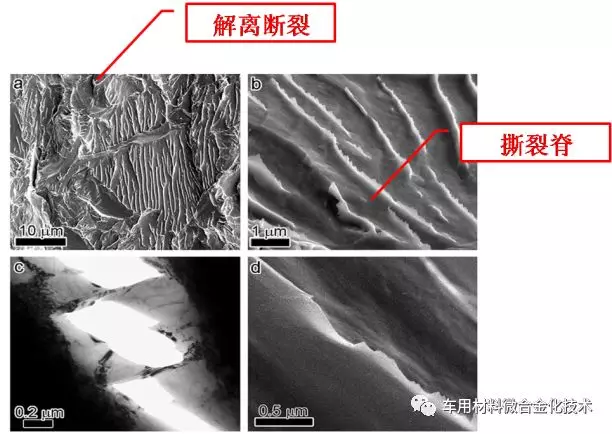

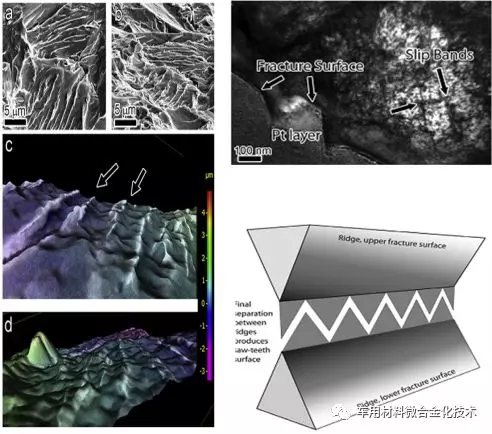

May L. Martin等[19]研究了鋼中的可擴散氫與位錯、空位之間的交互機制(圖7),指出在實際鋼質零件服役加載過程中,鋼材基體中的位錯、空位處于不斷增值、運動過程中。進入鋼中的氫元素與位錯相接觸,會降低位錯的形核及激活能,在較低低應變速率條件下氫將隨位錯一并發生移動,且還可促進不同的位錯發生交叉滑移,從而可促進鋼材的局部塑變變形。此外,擴散氫元素會促進鋼材基體中的局部微裂紋尖端鈍化轉變為空位,促進空位的萌生、增殖、擴展、聚集成團,且這種由氫元素產生的空位缺陷具有更高的穩定性。在實際服役加載過程中,氫促進位錯的增值,位錯帶動氫一并發生運動聚集于晶界處發生堆積,而氫元素在晶界又將促進大量空位形成并合并成空位團簇,極大了增強的晶界處的缺陷程度,增大了應力集中有利于形成微裂紋,隨著服役過程的進行,這些微裂紋就及其可能通過擴展引發零件產品出現早期失效。Afrooz Barnoush等[20]研究了在真空、氫環境條件下Fe-3wt%Si單晶體的塑性變形過程。如圖8,結果表明氫進入鋼材基體內部后往往沿一定取向進行富集擴散,在一定位向載荷條件下氫致微裂紋也會沿氫元素的富集方向進行擴展而無法通過局部分叉降低甚至消除應變能,從而更加易于引發材料的斷裂。Jamey A. Fenske等[21]研究了鋼材氫致斷裂條件下的斷口形貌。如圖9所示,可以看出對于鋼材而言,其氫致延遲斷裂斷口形貌顯示出顯著的解離脆性斷裂特征。如圖10,當可擴散氫濃度較高時,其往往還可沿多個晶體取向方向發生富集,從而可開動多個位錯系,使斷口形貌體現出明顯的呈山脈起伏狀的撕裂脊特征。Akihide Nagao等[22]利用帶預制缺口的彎曲試樣,研究了鋼材在非氫及氫環境條件下的彎曲力學性能及試樣斷口形貌變化。如圖11所示,結果表明:經過滲氫處理的試樣斷口形貌也隨著氫濃度的增加逐漸由韌性形貌過渡到準解離、解離形貌。T.Doshida等[23]研究者進一步研究了疲勞試樣在不同氫環境條件下的疲勞性能變化(圖12),結果表明經沖氫處理后的疲勞試樣斷口呈現出明顯的沿晶斷裂特征。近年來國外有研究者開始致力于建立起鋼材氫脆性微觀機理及宏觀性能之間的關系模型,力求囊括氫濃度、擴散、溫度、加載速率等不同層面的關鍵參數于一體,從而實現對鋼材氫脆性能的準確預測。典型如Jun Song等[24]建立了評價鋼材是否發生氫致延遲脆斷的關鍵參數預測模型,實現了對某鋼種氫致延遲斷裂的預測(圖13)。Jun Song等[24]還進一步在該模型基礎上,提出了可表征不同結構金屬材料中氫致延遲斷裂裂紋擴展的動力學模型,并以此為依據應用蒙特卡洛模擬法模擬了鋼的延遲斷裂過程(圖14)。

備注:以下圖片為引用參考文獻,若有偏差以原期刊文章為準。

圖7 擴散氫與位錯、空位間的交互機制[19]

圖8 不同環境下Fe-3wt%Si單晶體塑性過程[20]

圖9 氫致延遲斷裂斷口形貌[21]

圖10 氫致延遲斷裂斷口3D形貌[21]

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414