海洋是人類活動的重要組成部分,在戰略國防中有著重要地位,是當今國家安全的重要領域。對海洋主權的維護和保障離不開海軍艦艇的發展,而高強鋼又是海軍艦艇發展的重要基礎材料,其耐腐蝕性是海軍艦艇先進性和安全性的決定性因素之一。因此海軍艦艇用高強鋼的發展和應用具有重要的意義和價值。

海軍艦船,尤其是潛艇在現代戰爭中具有重要而又特殊的作用,各國海軍都非常重視艦船及潛艇的發展,隨之而來,高強鋼在艦艇中也得到了廣泛應用。海軍艦艇所處環境復雜、作戰及安全性要求極高,艦艇用鋼既要有高強度和抗腐蝕性,還要有優良的韌性、焊接性、低磁性、加工性、抗疲勞性及穩定性。

目前,隨著細晶及超細晶、析出物及微觀組織控制、微合金化、TMCP 等技術的廣泛應用,高強鋼的各項性能不斷提升,為海軍艦艇用鋼及其耐蝕性的發展打下了堅實的基礎。美、歐、俄、日等發達國家和地區艦艇用高強鋼的研發、生產及應用較早,規格完善,強度、耐腐蝕性等綜合性能及加工工藝為世界先進水平,最高屈服強度已達1100 MPa。我國也在不斷加強艦艇用高強鋼的研發和應用,但在強度、規格、耐腐蝕性及加工焊接等方面還存在一些的問題,對我國海軍艦艇的發展產生了一定的制約,所以對海軍艦艇用高強鋼及其耐蝕性的研究成為重要課題。

文中對目前國內外艦艇用高強鋼的使用現狀、腐蝕和焊接問題進行了綜述,分析了艦艇用高強鋼的發展趨勢,為高強鋼在我國海軍艦艇的應用及防腐蝕工作的發展提供參考。

1 航母及艦船用高強鋼現狀

目前,艦船尤其是航空母艦使用高強鋼的性能狀況差異較大,其中由于航母甲板需要承受飛機起降的巨大沖擊力以及燃氣、爆炸沖擊,海洋及其大氣腐蝕等極端復雜的服役環境,技術要求最為苛刻,強度、厚度、耐腐蝕性高于一般船體結構鋼。

1.1 美國航母及艦船用高強鋼

美國航母及艦船用高強鋼性能處于世界領先水平,其航母大量采用690 MPa 級高強鋼作為甲板用鋼,耐腐蝕性能優異,主要用鋼分為HY 和HSLA 系列鋼。

美國從20 世紀50 年代開始建立HY 系列高強度船體結構鋼體系。開發了鎳鉻鉬系的淬火回火高韌性且屈服強度達550 MPa 的HY-80 調質合金鋼,用于航母制造,耐腐蝕性能良好。之后在HY-80 鋼的基礎上,通過改變合金含量及回火溫度,研制了屈服強度高于690 MPa 的HY-100 鋼,于1966 年用于航母甲板。由于合金成份和含量的優化,其耐腐蝕性能也得到較大的提升,是當前其航母重要部位的主要材料。于20 世紀60 年代中期進一步開發了屈服強度高于896 MPa 的HY-130 鋼,但其強度的提升,海洋環境下應力腐蝕的敏感性也相應升高。直到20 世紀80 年代,HY 系列鋼仍為美國艦船的主要結構用鋼。

20 世紀80 年代后,隨著超低碳、超純凈鋼冶煉、微合金化及控軋控冷等冶金技術的發展應用,為降低成本、減少焊接工藝和降低腐蝕開裂的發生,美國開始研制不需預熱或只需較低溫度預熱就能焊接的HSLA 系列鋼。HSLA 鋼的組織為含C 量極低的細晶粒鐵素體或珠光體鋼,靠低C 微合金化、控軋控冷、沉淀硬化等技術取得了優良的性能。由于其碳含量極低,晶粒被細化,并減少了焊接及其熱影響區的影響,其耐腐蝕及腐蝕開裂的性能也得到大幅提升,使船體結構鋼的開發及耐腐蝕性能進入了一個新時代。

HSLA-80 鋼是美國最早研制成功的新型高強度、高韌性結構鋼,不但強韌性達到HY-80 鋼的水平,而且焊接性和耐腐蝕性更好。因具有優良的焊接性能,且合金元素含量低,耐腐蝕性好,簡化了艦船建造工藝,降低了成本。該型鋼基本取代HY-80鋼用于建造大型水面艦艇,“尼米茲級”核動力航母的某些結構采用此鋼種。HSLA-100 鋼是美國為新型航母殼體研制的具有優良焊接工藝的高強鋼,其性能已達到HY-100 鋼的水平,焊接材料與其相同,厚度可達100 mm,但該鋼可在比HY-100 鋼更低的焊接預熱層間溫度下施焊,從而降低建造成本。

HSLA-100 鋼已部分代替HY-100 鋼用于航母制造,已應用在“斯坦尼斯”號核動力航母。HSLA-115 鋼和HSLA-65 鋼是美國根據減重及重心降低的要求而研制的,屈服強度分別達785 MPa 和445.9 MPa,其應用在甲板上,不僅降低了航母重心,還顯著降低了甲板厚度,從而減輕航母質量,HSLA-115 鋼現已在新型航母“福特”號上試用。HSLA-65 鋼是低碳含錳鋼,不預熱既可焊接。從20 世紀90 年代開始,美軍對HSLA 鋼及其配套材料的耐腐蝕性進行了系統的研究,目前已取得巨大進展。

1.2 英國航母及艦船用高強鋼

英國在20 世紀40 年代以前制造艦船殼體主要采用U,X,W 鋼。20 世紀50 年代采用了Mn-C 系屈服強度達432 MPa 的調質鋼QT28 鋼,由于其Mn 元素含量高,易發生應力腐蝕開裂。1958 年至1965 年又廣泛采用屈服強度高于550 MPa 的調質鋼QT35鋼,由于該鋼在冶金中出現層狀撕裂和應用中腐蝕開裂的問題,被從美國進口的HY-80 代替。之后英軍仿造HY-80 鋼研發出Q1N 鋼,其化學成分與HY-80 相當。20 世紀70 年代以后仿制美國的HY-100 和HY-130 鋼,開發出Q2N 和Q3N 鋼,此系列鋼雖然為仿制美國HY 系列,但其更加注重鋼的純凈度,冶煉中嚴格控制S,P 含量,并在成品強度性能中規定了鋼的屈強比上限值,因而對冶煉水平和軋制熱處理工藝要求更高,由于其C,S,P 含量控制較好,因而抗腐蝕開裂的性能更優異。此外,在制造水面艦船上英軍還大量使用一般碳素鋼、A 級鋼、B 級鋼。為降低成本,充分發揮材料性能,常在一條艦船上根據設計要求使用各種不同強度級別的材料和防腐蝕工藝。目前,英國“無敵”級航母使用的為法國軟鋼,其屈服強度較低,一般僅用于制造小型垂直起降或者直升飛機航母,耐腐蝕性能較好。

1.3 其他國家航母及艦船用高強鋼

俄羅斯、法國等國也在不斷開發艦船用高強鋼系列。俄羅斯在20 世紀60 年代已形成較完整的AK 系列鋼,目前已基本被AB 系列鋼所取代,АB系列鋼最高強度已達到1175 MPa,耐腐蝕性能極佳。法國在第二次世界大戰后開發了60HLES,80HLES,100HLES 等3 代高強鋼,“戴高樂”號航母甲板使用的為550 MPa 的HY-80 特種鋼。

1.4 中國艦船用高強鋼

從20 世紀60 年代初開始,我國不斷通過研仿,成功試制了主要艦船用鋼,如921,922,923 鋼和其配套使用的604,607,608 鑄鋼及925 鍛鋼,907,917鋼等。自20 世紀60 年代后期開始,自行研制了第一代艦船用鋼,錳系無鎳鉻901,902,903 低合金船體鋼和低鎳鉻的904 等艦艇用鋼及配套材料。進入20世紀80 年代,在結構鋼及配套材料方面正在逐步形成以強度級別為系列和品種規格較完整的耐蝕可焊鋼系列,主要代表有390 MPa 級907A 系列鋼、440MPa 級耐海水腐蝕性能和低溫性能好的含鎳鉻945系列鋼、590 MPa 級921A 系列鋼、785 MPa 級980 系列鋼等。我國自行研制的艦船用鋼在海軍艦艇建造中已得到成功應用,建造了幾十種型號的艦船,艦船用鋼的研制與耐腐蝕性發展基本滿足了不同時期艦船建造的需要,但與國外先進海軍艦船用鋼及耐腐蝕性能相比還有一定差距。

2 潛艇耐壓殼高強鋼現狀

潛艇在復雜的海洋環境中工作,耐壓殼體是由帶加強環的圓柱、圓錐和球殼組成,所以其用鋼包括不同厚度鋼板、型材、鑄鋼和鍛鋼。高強度鋼的使用使潛艇能夠承受其工作深度產生的靜壓強和在整個服役期內多次下潛和上浮產生的周期性載荷對耐壓殼的影響。特別是隨著科學技術的發展,為增強戰斗力和保障安全性,各國海軍都積極研制潛深大、航速快、耐腐蝕、噪音及磁性低的潛艇,而新型高性能鋼的應用對其產生了重要的影響。其中,美、俄、日、法和德等國在研制潛艇用鋼方面處于領先地位。

潛艇耐壓殼使用的金屬材料主要有鋼和鈦合金。由于所用鋼的性能差距較大,各種潛艇性能差別很大。普通潛艇,屈服強度在300 MPa 左右,最先進的核潛艇用鋼,強度已經高達1100 MPa,比航母用鋼還要優良。目前,美、俄、英、法、日、德等國相繼研制成一系列的高強度、高韌性、耐腐蝕的耐壓殼體結構鋼,使潛艇下潛深度從200 m 提高到600 m 左右,俄、美、日等國已采用屈服強度為900~1100MPa 級超高強度鋼做為潛艇耐壓殼體。

2.1 美國潛艇耐壓殼高強鋼

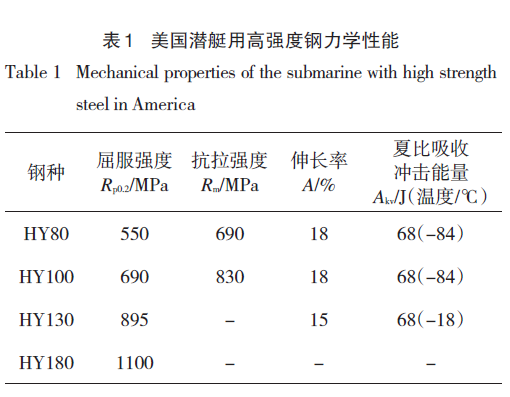

美軍潛艇的耐壓殼主要使用HY系列高強鋼及鈦合金。已使用HY-80,HY-100,HY-130 和HY-180等高強度、高韌性結構鋼,屈服強度分別為550,690,897,1100 MPa,美國潛艇用鋼力學性能見表1。

前2 種是潛艇耐壓殼體主要用鋼,潛艇每年需要這2種鋼鑄鍛件各250 t。20 世紀60 年代前,美海軍潛艇耐壓殼標準用鋼為HY-80 鋼,美軍“洛杉磯”級潛艇的耐壓殼及“伊桑艾倫”級核潛艇的全部耐壓殼體使用HY-80 鋼。現今強度更高的HY-l00 鋼已成為美國海軍潛艇耐壓殼的標準用鋼,美海軍“海狼”級潛艇及最新型核潛艇“弗吉尼亞”級的耐壓殼都采用HY-l00 鋼。20 世紀80 年代用新研制的HY-l30 鋼建造深海試驗潛艇“海豚”號等潛艇的分段,但其在建造“海狼”號核動力潛艇時產生焊接裂縫而被迫改為HY-100 鋼,在對含碳量的控制,焊接材料的改進,耐腐蝕開裂研究及應用經驗的積累之上,該鋼已用于建造潛艇。HY-180 鋼為最新研制的超高強度鋼,由于其強度高達1100 MPa,對焊接及耐應力腐蝕開裂提出了更高的要求,目前正在不斷的完善中。美軍“海崖”號深潛器使用鈦合金作耐壓殼材料,下潛深度為6100 m,耐腐蝕性能極佳。

2.2 日本潛艇耐壓殼高強鋼

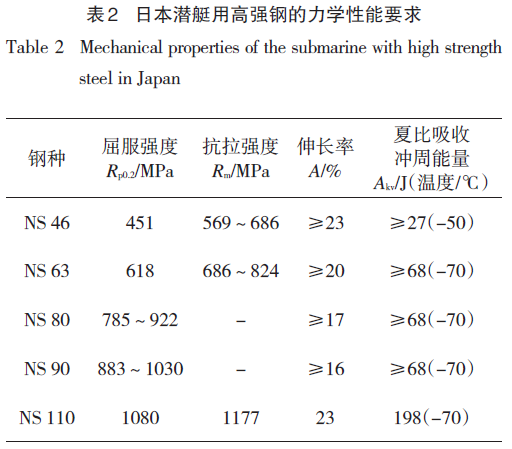

日本在制造強度較高的特種合金鋼方面具有先進技術,潛艇耐壓殼體用鋼發展處于世界前列,已從NS-30,NS-46,NS-56,NS-63,NS-80,NS90 發展到目前的NS-110 鋼,其屈服強度分別為294,451,550,617,780,883 和1080 MPa,日本潛艇用鋼力學性能見表2。其中NS-110 鋼是目前全球潛艇耐壓殼體采用的屈服強度等級最高的可焊接高強鋼。

日本潛艇用鋼的發展主要采用仿制和自創相結合的方針,20 世紀60 年代初日本潛艇耐壓殼材料使用NS-30 和NS-46 鋼。此后對國外高強度鋼進行了深入研究,包括美國海軍使用的高強度潛艇鋼,研制成了NS-63(HY-80 改進型),NS-80,NS-90(仿制HY-l00,HY-l30)鋼。NS-90 鋼用于潛深達2000 m的深海調查船外,NS-63 和NS-80 鋼都已分別用于建造“渦潮”、“夕潮”級潛艇的耐壓殼,耐腐蝕性能良好。為增加潛艇下潛深度,在美國HY-130 和HY-180 鋼的基礎上研制了NS-110 鋼,將其應用于“春潮”級潛艇的部分耐壓殼上,使潛艇潛深達到350 m 左右。新一代“親潮”級潛艇艇殼全部采用NS-110 超高強度鋼,因焊接、腐蝕開裂等問題和設計水平限制,“親潮”級潛艇潛深只有450 m 左右,該鋼為調質鋼,焊接工藝相對復雜,目前仍在解決焊接效率低等問題。日本的“深海2000”深潛器使用鈦合金作耐壓殼材料。

2.3 英國潛艇耐壓殼高強鋼

英國也是潛艇用鋼開發較早的國家。于二戰之后研制的QT 系列鋼不斷應用于潛艇。首先用QT28 來建造潛艇,并于1958 年用QT35 鋼建造英國第一艘攻擊型核潛艇“無畏號”。QT35 曾大量用于潛艇殼體結構,之后于1969 年開始用Q1N 鋼制造潛艇耐壓殼體,至今仍用Q1N 鋼制造核潛艇殼體,如“特拉法加”號核潛艇。目前新研發的Q2N 和Q3N鋼,已用于建造最新設計的核潛艇,英國“機敏”級潛艇計劃使用Q2N 作耐壓殼材料。英國在潛艇建造過程中所用鋼種及性能見表3。

2.4 俄羅斯潛艇耐壓殼材料俄羅斯為世界上首先使用鈦合金建造潛艇耐壓殼的國家,其用鈦合金建造潛艇的技術世界領先。

鈦合金具有強度高、質量輕、低磁性和耐腐蝕等優點,用其作耐壓殼材料可降低潛艇排水量、增大潛深和提高潛艇隱蔽性。俄羅斯先后制造了四級鈦合金耐壓殼核潛艇,分別為S、M、阿庫拉、奧斯卡級,其中奧斯卡級的下潛深度已達1000~1300 m,耐腐蝕性極佳,但鈦合金潛艇也存在成本過高的問題。俄羅斯某些潛艇的耐壓殼材料采用強度達1175 MPa 的CB-2鋼,用其制造的阿庫拉級潛艇潛深750 m。

2.5 其他國家潛艇耐壓殼高強鋼

法國也是世界上采用先進潛艇耐壓殼體高強鋼的國家。20世紀80年代后期采用屈服強度達980 MPa的100HLES 鋼,作為大型核潛艇“凱旋”級的耐壓殼體。德國為世界上唯一用低磁鋼建造潛艇的國家,212 級潛艇艇體采用一種非磁奧氏體鋼制成,不但強度高,而且具有特殊彈性,能防擱淺和碰撞,其低磁鋼的屈服強度與HY-80 鋼相當。由于其韌性好,因此應力腐蝕開裂敏感性較低。

2.6 中國潛艇耐壓殼高強鋼

目前,921A,922A,923A 鋼及其配套材料是我國最主要的潛艇用鋼。最新的核潛艇耐壓殼體用鋼為980 系鋼,具有強度高、韌性高、焊接性好、耐海水腐蝕性優、綜合性能優良等特點,但與國外先進水平還有差距。我國7000 m 深海載人潛水器“和諧”號采用鈦合金作為耐壓殼材料。

3 艦艇用高強鋼存在的問題

3.1 艦艇用高強鋼腐蝕問題

艦艇在復雜的海洋環境下工作,面臨很多嚴重的腐蝕問題。隨艦艇用鋼強度的不斷提高,尤其是潛艇下潛深度的逐漸增大,壓力的不斷提升,艦艇的腐蝕問題變得更加復雜化和多樣化。

3.1.1 海洋腐蝕問題

艦艇用高強鋼長期服役于鹽霧、海水等高Cl-的復雜環境,受到海水及海洋生物的作用而產生電化學腐蝕,漆膜易發生皂化、老化等問題,漆膜下金屬發生嚴重腐蝕,不僅降低了材料的力學性能,而且縮短其使用壽命。隨著對先進性和安全性要求的不斷提高,艦艇用鋼耐腐蝕性能的要求也不斷提升。現在防止海水腐蝕采用的方法有增加腐蝕裕量、涂層和陰極保護等。

3.1.2 陰極保護影響分析

對艦艇而言,高強度結構鋼的應用成為趨勢,隨性能及安全性要求的不斷提高,鋼的強度也不斷提升。一般情況下,鋼強度越高,氫脆破裂敏感性越大。艦艇結構材料主要受電化學腐蝕機制作用,目前采用的陰極保護技術是控制船體結構腐蝕長效且經濟的措施之一。在采用陰保的系統中,保護電位過負時,被保護金屬表面會產生較強的析氫反應,使氫容易進入金屬,晶格應變加大,致使韌性及延展性降低、脆化,在外力下引起氫脆破裂。因此艦艇鋼采用陰極保護時,必須嚴格控制陰極保護電位范圍,使艦艇既被有效保護,又避免產生氫脆等不良影響,保證艦艇的安全性。

3.1.3 應力腐蝕問題

隨著艦艇用鋼強度級別的提高,會導致應力腐蝕等局部腐蝕的敏感性增加,尤其是潛艇隨著下潛深度的增加,壓力逐步增大,在海水介質作用下可能會發生應力腐蝕開裂。對艦艇而言,材料強度愈高、應力水平越大,應力腐蝕斷裂敏感性越高,表面陽極極化行為越明顯。應力腐蝕對艦艇的安全性和長期服役產生了極大的不利影響,導致很多危險性事故的發生。德軍采用Mn-Cr 系低磁鋼建造U1 和U2 潛艇,在使用過程中出現了嚴重的晶間應力腐蝕開裂;前蘇聯海軍用研制的艦艇低磁鋼,建造655 型核潛艇構件,但在海水介質作用下,發生了晶間腐蝕,導致裂紋產生。

3.2 艦艇用高強鋼焊接問題

焊接技術的研究與發展對提高艦艇作戰性能及安全性具有重大意義。隨著艦艇用鋼強度、厚度及合金元素的不斷提高,對焊接工藝及焊材要求日趨嚴格,但其焊接易產生氫致裂紋;造成氣孔、夾渣、未熔合等焊接缺陷;合金元素增加導致焊接接頭過度硬化;因焊后熱處理不當引起硬度過高,韌性變低,耐腐蝕性能下降等材料性能裂化;焊接缺陷和焊后材料性能下降引起腐蝕開裂問題;預熱及熱處理使成本增加等問題也不斷呈現。焊接區中的氫含量、拘束應力狀態和焊接區微觀組織是高強度鋼焊接裂紋形成和發展的主要因素。因此加大焊接技術及其配套處理工藝的研究變得尤為重要。目前在滿足艦艇性能要求的條件下,高強鋼焊縫金屬采用低匹配強度技術,降低了建造成本;加強用均熱處理和數學模型解決氫致裂縫問題;調整化學成份和熱處理工藝,降低或取消焊接預熱;通過細化熱影響區的晶粒尺寸,減小碳當量,并用TiN,AlN 進行固氮等方法改進焊接熱影響區的韌性和耐腐蝕性能。

4 艦艇用高強鋼發展趨勢

目前從艦艇戰斗力、防御性、安全性、環保性等方面考慮,國內外艦艇用鋼一直向高強度、厚規格、高的低溫韌性、優良的焊接性、良好的抗層狀撕裂性的方向發展,潛艇材料更向鈦合金鋼方向發展。由于艦艇的特殊性,以下方面也成為其重要發展方向。

1)大規格。為滿足艦艇大型化、完整化要求,鋼板規格不斷加大。鋼材規格增大,減少了焊接及焊后熱處理等過程,降低了建造成本。

2)低磁性。艦艇用鋼的低磁性在艦艇的隱蔽性方面發揮了巨大作用,尤其是潛艇用鋼的低磁性非常重要,可以提升潛艇的戰斗能力和安全性。

3)開發可抑制艦艇涂膜劣化的新型鋼板和無需涂裝的耐蝕板。開發可抑制艦艇涂膜劣化的新型鋼板和無需涂裝的耐蝕板對提高艦艇的服役年限,減輕艦艇對環境的影響,并降低艦艇的建造和維修成本有重要作用。

4)開發復合材料。國外正在研究采用復合材料來建造潛艇殼體,并已成為一種趨勢。復合材料是由增強纖維和樹脂組成的新型材料,目前雖未正式應用,但其具有重量輕、強度高、耐腐蝕、低磁性等優點,可以節省重量,增大下潛深度或提高有效載荷。

5)高耐蝕性。由于大量的腐蝕和腐蝕開裂問題的發生,耐腐蝕性成為高強鋼越來越重要的性能,制約著高強鋼在艦艇中的應用,目前研究的主要重點是不同組織和元素及其含量對鋼耐蝕性的影響,優化和開發材料的腐蝕防護方法,優化冶金和焊接工藝降低腐蝕開裂的可能性。

5 結語

隨著各國對海洋權益及安全問題重視程度的不斷提高,海軍艦艇用高強鋼及其耐腐蝕性取得了長足的進步。我國雖然在海軍艦艇用高強鋼的研發和應用方面取得了一定的成績,但與歐美等發達國家和地區相比,在鋼的強度、焊接性能、耐腐蝕性能等方面都存在一定的差距。在對海軍艦艇先進性和安全性要求不斷提升的今天,應依托冶金、材料、腐蝕等學科的發展,加強海洋艦艇用高強鋼及其耐腐蝕性的研究。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414