摘要:以泵制造商的視角,全面回顧離心泵汽蝕產生的原理、引起離心泵汽蝕的主要原因及汽蝕的判別、汽蝕對離心泵的影響,列出了不同標準、不同國際同行對離心泵汽蝕安全裕量的規定,最終給出了改善離心泵汽蝕的一些具體措施。

關鍵詞:汽蝕原理;影響;安全裕量;改善

汽蝕是離心泵的常見問題,會引起泵振動和噪音的增加、性能的下降、造成泵零部件的嚴重損壞。只有全面、正確地理解離心泵的汽蝕性能,才能科學合理地設計或選擇出滿足用戶裝置要求的產品。

泵運轉過程中,當泵送液體流經過流部件的某些局部區域因某些原因、液體的絕對壓力降低到泵送溫度下液體的飽和蒸汽壓力(汽化壓力)時,液體便在此處發生汽化,產生蒸汽、形成汽泡;同時,溶解于液體中的氣體也會以汽泡的形式析出,在局部區域形成兩相流。

當汽泡移動到高壓區時,汽泡周圍的高壓液體將會使汽泡迅速凝結縮小、破裂。在汽泡凝結縮小、破裂的瞬間,汽泡周圍的液體將高速填充(汽泡凝結破裂形成的)空穴,產生強烈的沖擊波。當汽泡破裂發生在過流部件的固體壁面時,將會對固體壁面形成高速微射流,導致局部受到腐蝕破壞。這種產生汽泡和汽泡破裂使過流部件遭到破壞的過程就是泵的汽蝕過程。

引起離心泵汽蝕的主要原因有四種:

(1)汽化汽蝕(Vaporization cavitation)

(2)內部回流汽蝕

(Internal recirculation cavitation - Suction specific speed)

(3)葉片流道綜合癥汽蝕

(Vane passing syndrome cavitation)

(4)紊流汽蝕

(Flow turbulence cavitation)

1.1 汽化汽蝕

當液體的壓力低于其汽化壓力或者溫度太高時,液體便會發生汽化,導致汽蝕。這種汽蝕發生在泵的吸入側。

1.2 內部回流汽蝕

當泵送流量太小或入口壓力太高時,就會發生回流現象。當泵送流量太小時,內部回流發生在葉輪的入口;當泵入口壓力太高時,內部回流發生在葉輪出口處。內部回流致使液體流速的增加直至汽化產生汽泡,然后在周圍較高壓力下破裂。當吸入口發生內部回流時,在泵的吸入口周圍會發出不規則的噼噼啪啪的噪音,并伴有高強度的爆震聲。

1.3 葉片流道綜合癥汽蝕

這種汽蝕破壞是由于導葉(對于導葉式泵)或蝸舌(對于蝸殼式泵)與葉輪葉片外徑之間的間隙太小所引起的。當液體流經該小通道時,液體的流速增加引起液體壓力的下降、局部汽化,產生汽泡,然后在較高的壓力下破裂,導致汽蝕。這種汽蝕通常發生在導葉或蝸舌的內側及葉輪葉片中心。

1.4 紊流汽蝕

當有某種東西干擾或阻礙(如腐蝕、堵塞、直徑突變等)液體在泵中正常流動時,就會發生紊流改變液體的流速,液體流速的改變會引起壓力的改變,壓力的改變最終會引起液體的汽化、汽蝕。這種汽蝕通常發生在與泵連接的管道中。

2.1 汽蝕余量NPSH(net positive suction head,凈正吸入壓頭)

ANSI/API610第11版標準[1]定義如下:

NPSH為從基準面算起的泵絕對吸入總壓頭減去液體的汽化壓力。

2.2 裝置汽蝕余量NPSHA(net positive suction head available)

裝置汽蝕余量又稱有效汽蝕余量、有效的凈正吸入壓頭,是與泵的操作系統有關的參數,等于液體到達泵的入口時的壓頭減去汽化壓力頭后液體的剩余壓力頭。

2.3 必需汽蝕余量NPSHR(net positive suction head required)

必須汽蝕余量又稱必須的凈正吸入壓頭,它是與泵本身的結構設計有關的參數。當液體從泵的入口進入葉輪入口時,在葉輪葉片離心力的作用下,速度增加、壓力下降。

必須汽蝕余量是泵吸入口必需的實際的正壓頭,其主要是克服泵內的壓力下降并保持液體的壓力在汽化壓力之上。必需汽蝕余量有三種:

NPSH3:將揚程(第一級葉輪)下降3%作為汽蝕的判別點,ANSI/HI9.6.1、ISO9906、ANSI/API610等標準所推薦,并被全球泵行業廣泛接受。測量容易,也比較可靠。普遍應用于各種離心泵。

NPSH0:將揚程即將開始快速下降、但下降為0%作為汽蝕的判別點,定義容易,但測量較困難。常用于軸流泵和混流泵。

NPSHi(即NPSH incipient汽蝕初生):將第一只汽泡產生時作為汽蝕的判別點,較NPSH3和NPSH0更嚴格。定義容易,但所需的測量技術復雜、成本非常高。常用于葉輪入口流速較高的高吸入能量泵。

2.4 汽蝕試驗用介質的規定

ANSI/API610第11版標準規定:賣方應該在數據表上規定出泵在額定流量和額定轉速下輸送水時(水溫低于55℃)的必需汽蝕余量(NPSH3)。對水以外的液體(例如烴類)的汽蝕余量不能采用降低系數或汽蝕余量修正系數。

ISO 9906[2]和GB/T3216標準[3]規定的試驗用的介質為低于40℃的“清潔冷水”。

為什么國內外標準中都要求提供清潔冷水(而不是換算到實際泵送液體)的必需汽蝕余量值?

在相同轉速和流量下,無論何種液體經過泵入口時的壓力降都相同,但是汽化程度卻不一樣,因為液體的汽化與熱力學因素有關。其中一個因素就是對于汽蝕時產生蒸汽越多的液體,汽蝕發展得越嚴重。

與清潔冷水相比,其它液體(如熱水、油、烴類等)在相同的裝置汽蝕余量下,汽化程度要小,即不容易發生汽化。相當于泵要求的裝置提供的NPSHA小,也就是泵的必需汽蝕余量與常溫清水工況下相比要小[4],這樣對泵更安全。

2.5 離心泵流速與壓力的關系

流體流速增加,壓力將下降;反之,流體流速降低,壓力將增加。

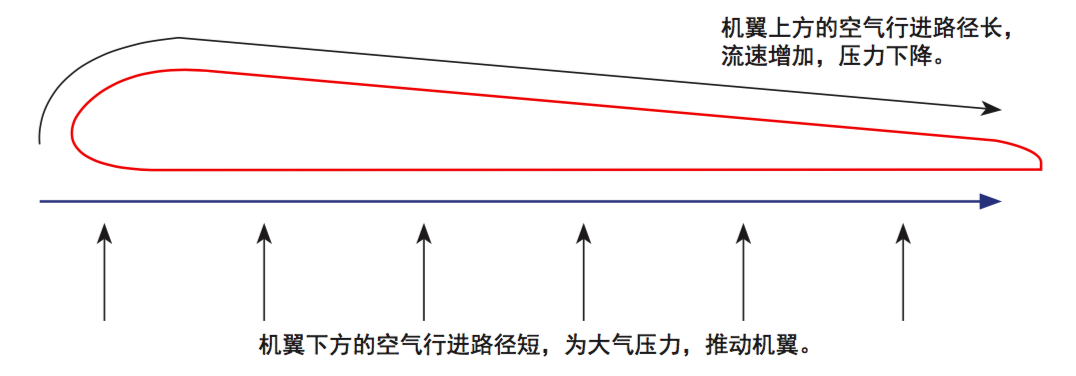

以飛機機翼為例[5],請看圖1。空氣在機翼下以一定的速度流動,而機翼上方的空氣有較長的行進路徑,如果它們要加入到機翼下方的空氣流中,則必須增加流速。

圖1- 機翼上下空氣流動示意圖

機翼下方的空氣為大氣壓力,但是由于機翼上方的空氣流動的速度較高,其壓力將下降到低于大氣壓力,這導致大氣壓力推動機翼的底部,并提升它,使飛機及飛機內的乘客升空。空氣流動如此,液體流動也是如此。

(1) 通過在恒定流量下的模型試驗來判別泵到用戶現場是否會發生汽蝕。為此,以恒定的流量逐步減小吸入揚程,然后用快速攝像機觀察葉輪入口處汽泡的發生、發展情況。對于NPSH3,將出口揚程下降3%作為汽蝕的判別依據;對于NPSH0,將揚程即將開始快速下降、但下降為0%作為汽蝕的判別依據;對于NPSHi,將第一只汽泡產生時作為汽蝕的判別依據。

(2) 對于系統中正在運行的泵,如果聽到泵內發生不規則的噼噼啪啪的噪音、并伴隨著振動增加及泵性能的下降,說明發生了內部回流汽蝕。

對于NPSHA - NPSHR之差值(即NPSH margin,稱為安全裕量),安全裕量的大小取決于泵的設計、應用及材料等。

在大多數泵系統中,NPSHA趨于隨著流量的增加而減小。同樣的,在大多數泵設計中,NPSH3趨于隨著流量的增加而增加。因此,在系統設計之前,應考慮泵制造商的建議及其應用經驗,檢查并確認在所有預期運行的流量范圍之內給出一個足夠的安全裕量。

不同的標準及規范、應用于不同場合的泵,安全裕量各有差異。但其最終目的就是確保泵在所有規定的運行工況下均不會發生汽蝕。

4.1 UOP 5-11-7規范

必須有一個0.6米或NPSHA的15%的安全裕量,兩者之間取大值。而且該安全裕量包含在系統計算中,因此,只要泵的NPSHR≤NPSHA即可。

4.2 ANSI/API610標準第11版

除了規定的NPSH3以外……通常希望有一個工作NPSH margin安全裕量,這個工作安全裕量足以在所有流量下(從最小連續穩定流量到最大預期運行流量)保護泵免遭回流、汽蝕引起的損壞。賣方應當根據具體的泵型和規定的使用條件推薦一個安全裕量。

4.3 ANSI/HI 9.6.1標準[6]

對于高或很高吸入能量的泵,在允許的操作范圍內運行時,建議裝置汽蝕余量是必需汽蝕余量的1.2到2.5倍。

注:吸入能量=葉輪入口直徑(英寸)×泵轉速(rpm)×吸入比轉速(GPM, ft, rpm)×液體的比重。對于端吸泵,將吸入能量≥160×106定義為高吸入能量泵;對于水平中開雙吸泵,將吸入能量≥120×106定義為高吸入能量泵。很高吸入能量是高吸入能量值的1.5倍。為了便于估算,對于端吸型泵,可以假設葉輪入口(impeller eye)直徑大約是泵入口(法蘭)通徑的90%;而對于雙吸中開泵,葉輪入口直徑取泵入口(法蘭)通徑的75%。

4.4 GB/T16907-2014標準[7]

NPSHA應有比NPSHR大10%的裕量,且該裕量不得小于0.5米。

4.5 某外資公司

對于沒有規定汽蝕準則的泵,將揚程下降3%作為汽蝕的判別點。對于連續運行的大多數應用工況,要求有足夠的安全裕量。這個要求的安全裕量:

隨著葉輪入口處圓周速度的增加而增加。

如果采用抗汽蝕材料,則安全裕量可以適當減小。

隨著介質的腐蝕性增加而增加。

取決于泵的運行條件、型式以及泵送介質的溫度,例如介質為海水時,要求稍微高一點的安全裕量;介質為烴類時,要求稍微低一點的安全裕量。

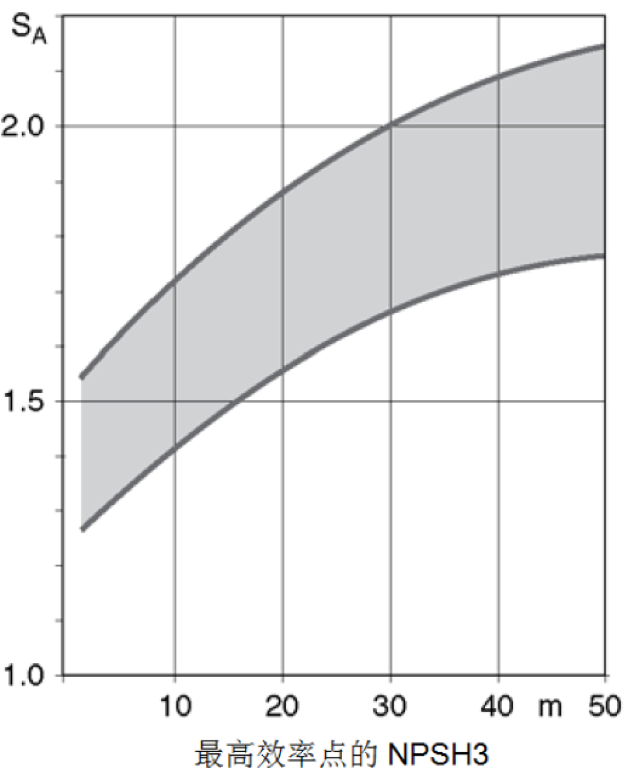

對于單級揚程高的吸入葉輪,裝置汽蝕余量應為必需汽蝕余量的SA倍[8],SA的近似取值范圍參見圖2。其中,當葉輪采用抗汽蝕性能低的鑄鋼材料時,SA取上線;當葉輪采用抗汽蝕性能高的鉻鋼材料時,SA取下線。

圖2- SA的近似取值

4.6 EBARA公司

如果用戶沒有規定,對于VS6型泵,介質為水系時,EBARA公司安全裕量取0.6米;介質為油系時,安全裕量取0.3米。不過,在工程實踐中對于石化工況,用戶通常要求安全裕量達到1米。

對于其它泵型,用戶沒有規定時,安全裕量通常不低于0.6米。

4.7 ITT公司規定

對于標準的低吸入能量泵,防止汽蝕發生的有效方法是保證系統的裝置汽蝕余量大于泵的必需汽蝕余量。高吸入能量泵需要更高的安全裕量才能防止汽蝕的產生,執行ANSI/HI9.6.1標準的要求。

4.8 KSB公司規定

對于高或很高吸入能量泵,其裝置汽蝕余量比ANSI/HI 9.6.1標準規定的為必需汽蝕余量的1.2到2.5倍要求更高。

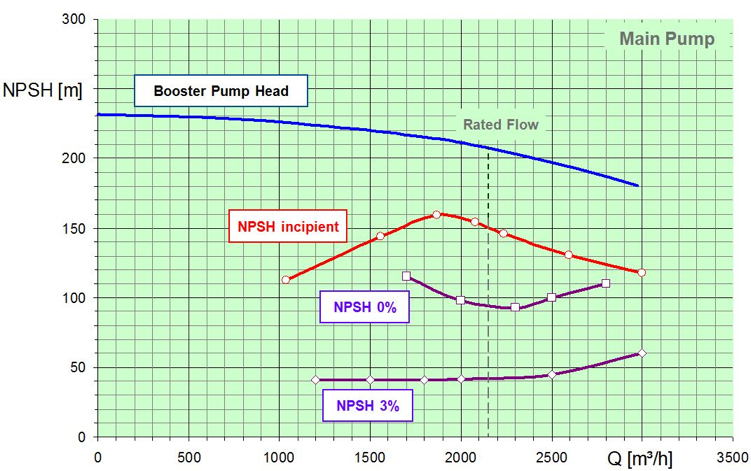

以某BB2型泵為例,該泵為單級雙吸、徑向剖分式泵,中心線支撐。由于轉速較高,該泵配置前置(增壓)泵。其主要參數如下:

葉輪入口直徑為375mm(14.76英寸),泵轉速為5112 rpm,吸入比轉速為9711(GPM, ft, rpm),介質的比重為0.8559。

則:吸入能量 = 14.76 × 5112 × 9711 × 0.8859 ≈ 649 × 106

很顯然,這是一個很高吸入能量的泵。

為了確保主給水泵在所有規定的運行工況內均不發生汽蝕,同時為了滿足核電站對該泵60年的總體設計使用壽命要求(葉輪雖然屬于泵的正常磨損件,但KSB公司確保在正常規定運行范圍內,葉輪比通用泵具有更長的使用壽命 - 通常可達100000小時以上),KSB公司在經過40多年的設計和運行經驗后,總結出以NPSHi作為主給水泵的必需汽蝕余量,并據此選擇前置泵的揚程,見圖3。

圖3- 三種必需汽蝕余量對比及裝置汽蝕余量選取圖

必需汽蝕余量是泵設計過程中不得不面對的一個重要參數,其值的大小不僅直接影響到泵的運行性能、安全可靠性,而且還會影響到泵系統的設計、投資成本。在設計泵系統時,對于適當的泵提供適當的裝置汽蝕余量是非常必要的。不適當的裝置汽蝕余量不僅會嚴重限制泵的選擇,而且可能被迫重新設計系統而付出高昂的代價。反之,提供過量的裝置汽蝕余量會使系統成本不必要的增加。

吸入比轉速(也稱汽蝕比轉速)在這種情況下會很有幫助。吸入比轉速是衡量一臺離心泵吸入性能的一個指標,也是對內部回流敏感程度的一個評估尺度,其主要功能是用于預測(流量太小時)內部回流汽蝕。

5.1 美國水力學會標準ANSI/HI 1.3[9]對吸入比轉速的定義

吸入比轉速S,用最高效率點流量、給定轉速及最大葉輪直徑下,總揚程(多級泵為第一級葉輪的揚程)下降3%時的必需汽蝕余量來計算。公式定義如下:

式中:

n = 轉速,單位rpm;

Q = 流量,單位m3/s(US制:加侖/分鐘);對于單吸葉輪,Q為總流量,對于雙吸葉輪,Q為總流量的一半;

NPSH3 = 必需汽蝕余量,單位m(ft)。

注:將用公制單位推導出的吸入比轉速乘以系數51.64就等于美制單位的吸入比轉速,美制單位通常用符號Nss表示;公制單位推導出的吸入比轉速乘以系數5.62就等于中國的吸入比轉速C。

5.2 吸入比轉速限值的規定

關于吸入比轉速對離心泵運行可靠性的影響,國際同行具有非常豐富的工程應用經驗,并給出了吸入比轉速的最大限定值。其中,UOP 5-11-7規范中規定的吸入比轉速的限定值在全球得到了廣泛認可和應用,其規定如下:

泵的吸入比轉速不得高于11000(USGPM, rpm ft.)【13000(m3/h, rpm m)】;當泵送介質為水或水含量超過50%的溶液,并且泵的單級葉輪功率超過75 kW時,吸入比轉速不得高于9500 (USGPM, rpm ft.)【11000 (m3/h, rpm, m)】。對于高速整體齒輪箱驅動型泵(OH6型泵),吸入比轉速達到24000 (USGPM, rpm ft.)是可以接受的。

盡管隨著科技的進步,出現了一些其它可改善離心泵吸入性能的設計手段,吸入比轉速的限定值也隨之相應提高。但是根據國際同行的實際工程使用經驗,對于BB2型泵限定值通常控制在14400(m3/h, rpm, m)[10]。

5.3 通過吸入比轉速的限值計算泵的必需汽蝕余量

仍以某BB2型泵為例,主要參數如下:

泵的最高效率點的流量Q = 3372.8 m3/h,泵轉速n = 5112 rpm。現根據上述比轉速的限定值S = 14400(m3/h, rpm, m),可計算NPSH3值:NPSH3 = 35.6 m

考慮到我國泵廠普遍還采用加大葉輪入口直徑的方法來改善泵的吸入性能,為了確保安全,現按UOP規范取吸入比轉速的限定值S = 11000 (m3/h, rpm, m),則可算出NPSH3 = 51 m

也就是說,為了確保泵的吸入比轉速不超標,泵的必須汽蝕余量NPSH3不得小于51 m。

當汽蝕發生時,汽泡在高壓區內連續發生爆裂(如果是由內部回流引起的汽蝕,可以聽到泵內發出不規則的噼噼啪啪的聲音),同時伴有高強度的撞擊聲,從而導致不可接受的噪音和振動、葉輪和泵殼體的損壞以及泵性能的下降(如流量減少、揚程下降等)。

內部回流是引起泵汽蝕最主要和常見的原因,而吸入比轉速是衡量一臺離心泵吸入性能的一個指標,也是對內部回流敏感程度的一個評估尺度。

根據汽蝕基本原理,吸入比轉速越大則泵的抗汽蝕能力越好,但泵的效率則越低。

之所以對吸入比轉速給出限定值,是因為每臺泵都有一個流量運行范圍,在泵的運行范圍之內,可接受的振動特性與吸入比轉速密切相關。對于高吸入比轉速的泵,當其在最高效率點附近運行時,葉輪入口處介質的流動較為穩定和均勻;而當流量不足、泵偏離最高效率點運行時,將會在葉輪的吸入口和吐出口產生內部回流、增加能量損失,導致泵的振動明顯增大。

改善離心泵汽蝕性能的措施主要集中于以下三大點:

(1) 提高裝置汽蝕余量

提高吸入池的液位。

增加水箱的壓力。

將泵安裝到一個地坑中,如VS6型泵。

減少吸入管路水力損失

給主泵安裝一臺前置(增壓)泵,如百萬機組核電站主給水泵等。

(2) 降低必需汽蝕余量

降低泵的轉速。

采用雙吸葉輪(多級泵首級采用雙吸)。

安裝一只誘導輪。不過,在石化及石油化工的實際工程應用中,很多用戶不希望采用帶誘導輪的泵。因為當誘導輪設計不當或出現腐蝕時,易導致其在過負荷區工作,不僅起不到增壓作用,而且更容易造成泵的汽蝕。UOP規范中明確規定臥式泵不允許帶誘導輪。

加大葉輪入口直徑。但是,如果葉輪入口直徑過大,這種方法不僅影響離心泵的運行性能,而且還會導致泵振動的顯著增加。

使用幾臺較小的泵。三臺半容量的泵可能比一臺大泵加一臺備用泵便宜,并且在較小的負荷下更節能。

葉輪葉片向泵入口邊適當延伸,相當于增加一只小的誘導輪。

后掠葉片,以減少其前緣的任何汽蝕。

優化葉輪葉片前緣輪廓(如采用拋物線前緣輪廓、減薄吸入側葉片厚度等),可有效限制葉片前緣的壓力峰值和降低對部分負荷下運行的敏感程度。

利用現代計算機計算分析技術給定葉輪入口設計可優化的條件,從而更好地控制和了解葉輪流道中流量及壓力分布情況。

在水力設計方面,西方發達國家較我國同行具有非常顯著的優勢。例如:德國KSB公司對每臺離心泵的葉輪設計均進行CFD模擬分析,以獲得最佳的水力及葉片上最佳的壓力分布(防止出現壓力突降而引起汽蝕)。如圖4所示,從深紅色到深藍色體現了葉片上壓力分布的細微差別。

圖4- KSB公司某BB2型泵葉輪葉片壓力分布情況

正如你所看到的,葉片上的壓力分布較均勻,這樣可以確保葉片不會發生汽蝕腐蝕,同時可以確保葉輪具有最佳的性能。

(3) 改善材料的抗汽蝕性能

采用抗汽蝕材料,如銅、奧氏體不銹鋼、馬氏體不銹鋼。

提高金屬的致密度(如采用特殊的壓鑄工藝等)和硬度,可以延緩汽蝕破壞的速度。

只有全面、正確地理解離心泵的汽蝕性能,才能科學合理地設計或選擇出滿足用戶裝置要求的產品。

參考文獻

[1] ANSI/API STANDAED 610 'Centrifugal Pumps for Petroleum, Petrochemical and Natural Gas Industries', ELEVENTH EDITION, SEPTEMBER 2010; ISO 13709: 2009 (Identical)

[2] ISO 9906: 1999, Rotodynamic pumps - Hydraulic performance acceptance tests - Grades 1 and 2

[3] GB/T 3216-2005,《回轉動力泵水力性能驗收試驗1級和2級》(ISO 9906: 1999, MOD)

[4] 袁壽其,施衛東,劉厚林。 泵理論與技術。 北京:機械工業出版社,2014.6

[5] www.mcnallyinstitute.com, The concepts you need to understand centrifugal pumps 8-12

[6] ANSI/HI 9.6.1 - 2012, Rotodynamic Pumps Guideline for NPSH Margin

[7] GB/T 16907-2014,《離心泵技術條件(Ⅰ類)》

[8] Sulzer Pumps Ltd, 'Centrifugal Pump Handbook', Third edition

[9] ANSI/HI 1.3-2009, American National Standard for 'Rotodynamic (Centrifugal) Pump' for Design and Application

[10] Dieter - Heinz Hellmann,《離心泵大全》,清華大學出版社,P254

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414