摘要

研究了奧氏體不銹鋼C-HRA-5,在650 ℃/25 MPa和700 ℃/25 MPa超臨界水環(huán)境中的氧化性能,借助SEM、EDS、XRD及Raman光譜等手段分析了C-HRA-5鋼的氧化膜形貌、分布及成分,并探討了奧氏體鋼在超臨界水中的氧化機理。結(jié)果表明,C-HRA-5鋼在超臨界水中生成了富Fe/富Cr雙層結(jié)構(gòu)氧化膜,氧化膜與基體間存在較薄的內(nèi)氧化過渡區(qū)。隨著溫度的升高,C-HRA-5鋼的氧化增重速率逐漸增大,且700 ℃的氧化增重速率大于650 ℃的氧化增重速率。氧化動力學規(guī)律在650與700 ℃時分別呈現(xiàn)近似拋物線和立方規(guī)律。

關(guān)鍵詞: 奧氏體鋼; 氧化; 超臨界水; 氧化特性

為了進一步提高發(fā)電效率和降低煤耗,燃煤電廠的主蒸汽參數(shù)不斷提高,目前超超臨界的主蒸汽參數(shù)已達到620 ℃/30 MPa等級。超臨界水處于超臨界狀態(tài),與亞臨界態(tài)相比,物理和化學性質(zhì)發(fā)生了很大變化,超臨界水具有很強的腐蝕性。奧氏體不銹鋼作為超臨界水環(huán)境下的候選材料,具有良好的耐蝕性,大量用作核電站和火電站的堆內(nèi)構(gòu)件、管道等結(jié)構(gòu)材料。因此,奧氏體鋼的耐腐蝕問題越來越引起重視。

C-HRA-5是由山西太鋼不銹鋼股份有限公司生產(chǎn)的新一代析出強化型奧氏體鋼,抗高溫和抗腐蝕性能優(yōu)異,是650~700 ℃超超臨界電站鍋爐過熱器和再熱器的重要候選材料。相關(guān)學者已對奧氏體鋼在不同高溫水環(huán)境中的氧化行為進行了研究。羅新等[7]研究了316L,304,304NG奧氏體不銹鋼在480 ℃/25 MPa的超臨界水中氧化500 h后的氧化膜形貌,發(fā)現(xiàn)氧化膜均為單層的 (Fe,Cr)3O4,且不銹鋼表面氧化膜的生長受反應/擴散機理控制。張顯[8]研究了奧氏體耐熱鋼Sanicro25在700 ℃下氧化3000 h的抗氧化腐蝕性能,發(fā)現(xiàn)Sanicro25鋼Cr含量較高,具有很好的抗腐蝕性,可用作超超臨界火電機組蒸汽溫度為620 ℃的受熱面材料。王宇等[9]研究了Cr18Mn18奧氏體不銹鋼在1150 ℃下氧化10 h后氧化層成分和結(jié)構(gòu),發(fā)現(xiàn)氧化層中主要存在CrMn1.5O4,F(xiàn)eMn2O4,F(xiàn)e3Mn3O8等相,且氧化增重速率隨時間和溫度的增大逐漸加快。此外,一些學者還研究了奧氏體不銹鋼表面氧化膜的微觀結(jié)構(gòu),發(fā)現(xiàn)氧化時間、溫度和壓力對氧化產(chǎn)物的形貌和氧化膜物相有明顯影響。Behnamian等[13]比較了304和304-ODS鋼在650 ℃/25 MPa超臨界水中的氧化行為,發(fā)現(xiàn)304-ODS合金與304合金氧化動力學分別呈拋物線規(guī)律與立方規(guī)律,在內(nèi)層/基體界面致密性的Cr2O3層的形成使得304-ODS合金的氧化速率較304合金有所降低。Was等和Wright等研究了304和316奧氏體不銹鋼在無氧超臨界水和蒸汽中的氧化行為,發(fā)現(xiàn)由于富Cr氧化層的形成,其在超臨界水和蒸汽的抗氧化性能隨Cr含量的增加而增加。超超臨界電站高溫受熱面由于氧化皮剝落造成的堵塞爆管等問題威脅電廠運行安全,研究氧化皮生長的機理對電站安全運行有重要的意義。C-HRA-5鋼在600 ℃/25 MPa和700 ℃/25 MPa下的抗氧化性能及氧化物的化學成分、物相組成等問題還未見相關(guān)研究,因此,對其抗氧化特性的研究是有必要的。為此,本文開展了C-HRA-5鋼在650 ℃/25 MPa和700 ℃/25 MPa超臨界水環(huán)境中的氧化實驗,研究了其氧化動力學、氧化膜的表面形貌、橫截面形貌和物相組成,分析了奧氏體鋼C-HRA-5在超臨界水中的抗氧化性能及氧化機理。為國內(nèi)超超臨界電站鍋爐材料的選用提供試驗依據(jù)。

1 實驗方法

C-HRA-5鋼的氧化實驗在自行設(shè)計的連續(xù)式超臨界水氧化試驗平臺上進行,該實驗平臺主要由超純水制備系統(tǒng)、超純水除氧系統(tǒng)、預熱器、反應釜、冷卻器及背壓閥等組成。反應釜及高溫高壓蒸汽管路的材質(zhì)均為進口耐高溫鎳基合金。實驗過程總體可以歸納為以下幾個步驟:超純水制備及除氧,試樣制備,反應釜裝填試樣,實驗臺吹掃,實驗臺升溫升壓,中斷實驗臺,實樣觀察。

超純水制備及除氧過程如下,首先利用超純水制備機獲得超純水,然后利用熱力除氧與氮氣鼓泡除氧相結(jié)合的方法對超純水進行除氧,除氧后通過蠕動泵將超純水泵入梅特勒-托利多溶解氧儀,檢驗除氧程度,當溶解氧量不符合要求時,再次進行除氧,直至符合要求。試樣制備及裝填過程,將棒狀C-HRA-5鋼加工為尺寸20 mm×10 mm×2 mm的片狀試樣后,依次用200#、400#、600#、800#和1000#砂紙打磨試樣的每個表面,測量試樣尺寸后,將其放入丙酮超聲波中清洗,再利用烘干機干燥,使用精度為0.01 mg的梅特勒-托利多電子天平稱重。上述試樣準備工作完成后,將試樣依次用鉑絲懸掛于陶瓷試樣架上,然后安放在反應釜內(nèi)。C-HRA-5鋼的化學成分 (質(zhì)量分數(shù),%) 為:C 0.06,Si 0.39,Mn 0.80,Ni 25.90,Cr 23.80,Cu 3.01,Nb 0.52,W 3.90,P 0.009,S 0.001,F(xiàn)e余量。

實驗臺吹掃及升溫升壓過程如下,首先利用高純氮氣徹底吹掃試驗臺,排除試驗臺內(nèi)殘余空氣,之后將實驗臺逐步升溫升壓至實驗設(shè)定參數(shù)。本次超臨界水氧化實驗,溫度 (650±4) 和 (700±4) ℃、壓力 (25±0.5) MPa。

氧化實驗采用中斷實驗的方法,實驗時間最長為1000 h,每200 h中斷實驗。在每次實驗中斷時,取出所有試樣干燥稱重,并留存3個平行試樣用于實驗分析,將剩余試樣重新放入反應釜內(nèi)繼續(xù)實驗。使用Jeol JSM 6490LV掃描電鏡 (SEM) 觀察留存的試樣的氧化膜及橫截面微觀形貌,用INCA能量色散X射線能譜儀 (EDS) 分析氧化物的元素成分,用theta-2 theta ANALYTICAL X射線衍射 (XRD) 及Thermo escalab 250Xi Raman光譜分析氧化膜物相組成。

2 結(jié)果與討論

2.1 氧化動力學

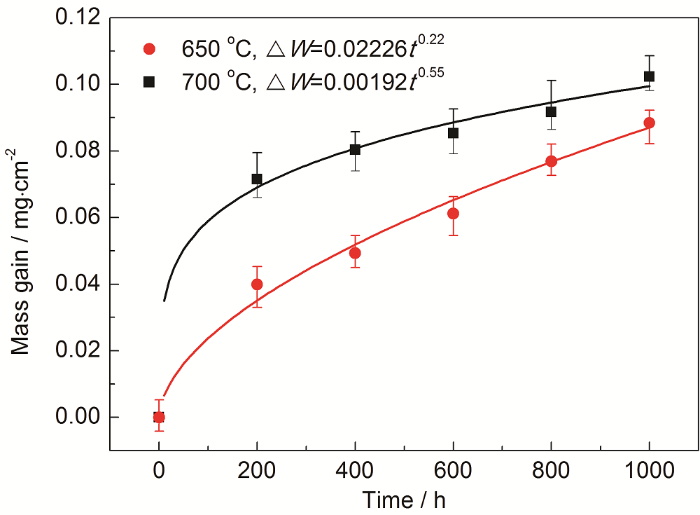

圖1為C-HRA-5鋼在650 ℃/25 MPa和700 ℃/25 MPa超臨界水中氧化1000 h的氧化動力學曲線。擬合公式如下:

圖1 C-HRA-5鋼在650 ℃/25 MPa和700 ℃/25 MPa超臨界水中的氧化增重曲線

式中,ΔW為氧化增重,mg/cm2;k和k0為氧化速率常數(shù),mg/(cm2·h-n);t為氧化時間,h;n為時間指數(shù);Q為活化能,kJ/mol;R為氣體常數(shù),kJ/(mol·K);T為實驗溫度,K。通過擬合,得到C-HRA-5鋼在650和700 ℃下的時間指數(shù)分別為0.22和0.55。在650 ℃下,氧化動力學呈現(xiàn)近似拋物線規(guī)律。在700 ℃下,氧化動力學呈現(xiàn)近似立方規(guī)律。由圖1可知,700 ℃時試樣的增重速率大于650 ℃。

2.2 表面形貌

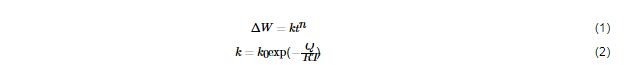

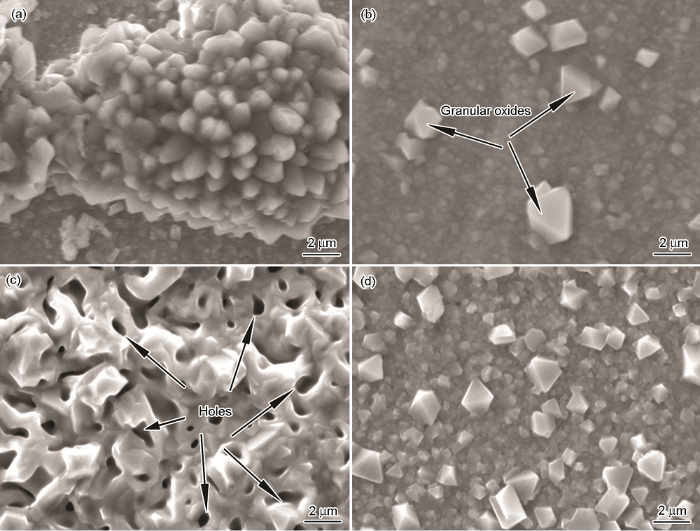

圖2為C-HRA-5鋼在650和700 ℃超臨界水中氧化不同時間后氧化物表面形貌。氧化物顆粒尺寸分布不均勻,周圍伴隨小顆粒狀氧化物。氧化物呈癤狀分布,癤狀氧化物呈片狀附著在合金表面,且未完全覆蓋。氧化時間為1000 h比200 h的表面氧化物覆蓋面積明顯增加,可見,相同實驗條件下,隨著時間的推移,氧化物不斷沿合金表面生長,尺寸明顯增大。另外,相同的氧化時間內(nèi),700 ℃比650 ℃條件下形成的氧化物結(jié)節(jié)化程度嚴重,這表明溫度對于氧化物的形成與尺寸發(fā)展有影響。

圖2 C-HRA-5鋼在超臨界水中氧化不同時間后氧化物表面形貌

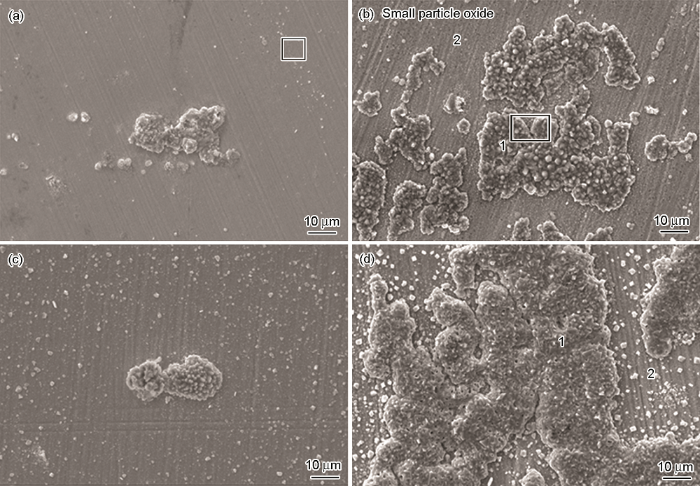

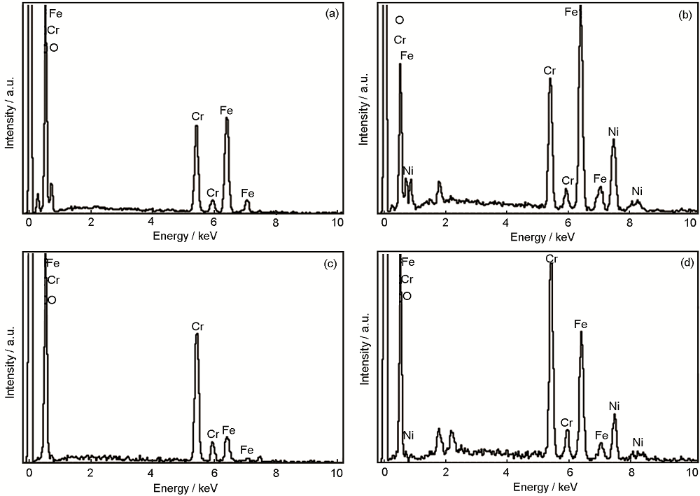

圖3為圖2標記區(qū)的EDS結(jié)果,可以得出,癤狀氧化物最外層主要由Fe、Cr及O組成,未被氧化物明顯覆蓋的外層合金主要由Fe、Ni、Cr及O組成。

圖3 圖2標記區(qū)的EDS圖

圖4為C-HRA-5鋼在700 ℃超臨界水中氧化不同時間后的氧化物表面形貌。可以看出,氧化膜為典型的雙層結(jié)構(gòu)。700 ℃下氧化200 h時,最外層結(jié)節(jié)狀由細小的顆粒狀氧化物 (<3 μm) 組成。未被氧化膜覆蓋的近鄰最外層氧化物,主要由納米級的細小顆粒組成。此外,一些大尺寸的氧化物顆粒 (≈3 μm) 也分布在近鄰最外層氧化膜上。在700 ℃下,氧化1000 h時,最外層氧化膜出現(xiàn)大量的孔洞,孔洞的存在為氧的向內(nèi)擴散提供了短程通道。近鄰最外層氧化物表面附著小尺寸的顆粒,這可能是由于O向內(nèi)擴散使氧化膜形核速率快,形成時間短,形成的尺寸也就較小。此外,隨著氧化時間的增大,氧化層氧化物尺寸以及數(shù)量逐漸增大。

圖4 C-HRA-5鋼在超臨界水中氧化不同時間后的氧化物表面形貌

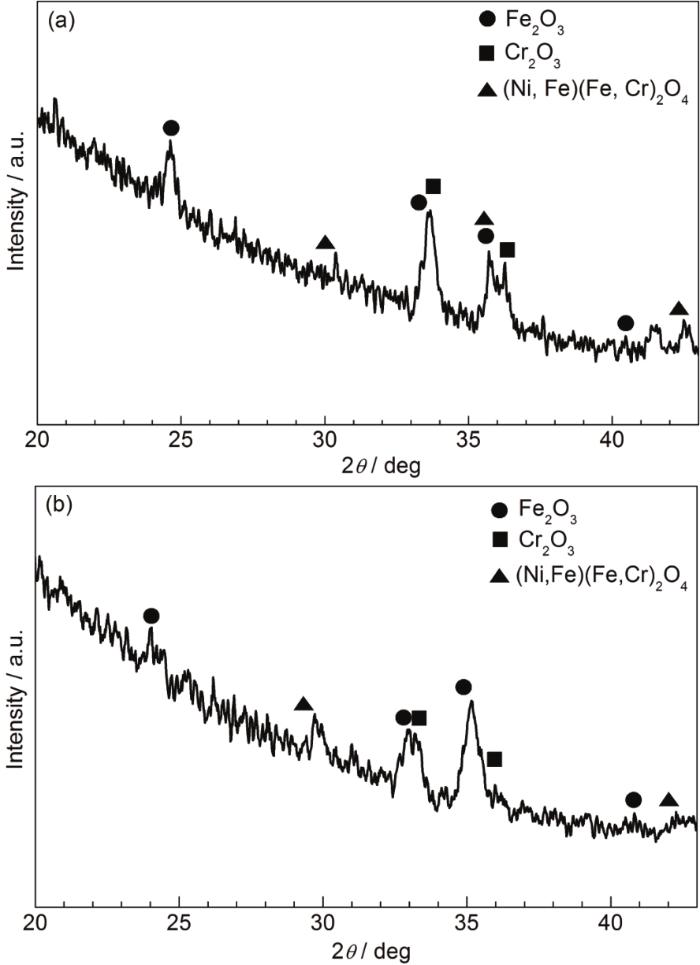

圖5為650與700 ℃超臨界水中C-HRA-5氧化1000 h后的XRD譜。可以看出,650與700 ℃超臨界水環(huán)境中試樣表面的氧化物成分基本相似。650 ℃的氧化物主要為Fe2O3、Cr2O3以及尖晶石 (Ni,F(xiàn)e)(Fe,Cr)2O4。700 ℃的氧化物主要為Fe2O3、Cr2O3和尖晶石 (Ni,F(xiàn)e)(Fe,Cr)2O4。

圖5 C-HRA-5鋼在超臨界水中氧化1000 h后的XRD譜

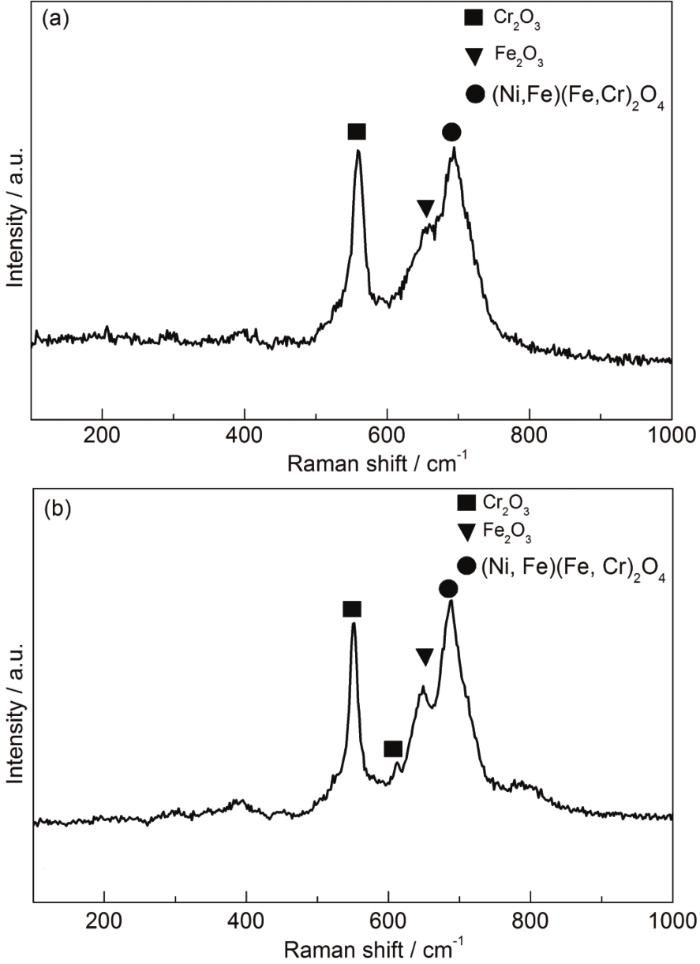

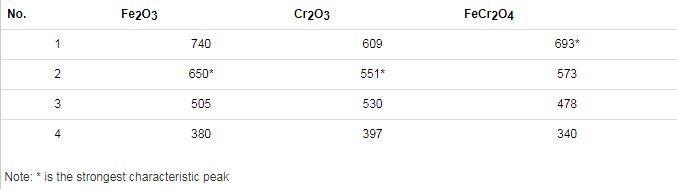

圖6為C-HRA-5在超臨界水中氧化1000 h后的Raman圖譜。表1為3種Fe-Cr氧化物的Raman光譜特征峰。由圖6及表1可知,650 ℃的氧化物主要為Fe2O3,Cr2O3及尖晶石 (Ni,F(xiàn)e)(Fe,Cr)2O4。700 ℃的氧化物主要為Fe2O3,Cr2O3和尖晶石 (Ni,F(xiàn)e)(Fe,Cr)2O4。

圖6 C-HRA-5鋼在超臨界水中氧化1000 h后的Raman譜

表1 3種Fe-Cr氧化物的Raman光譜特征峰值

2.3 截面形貌

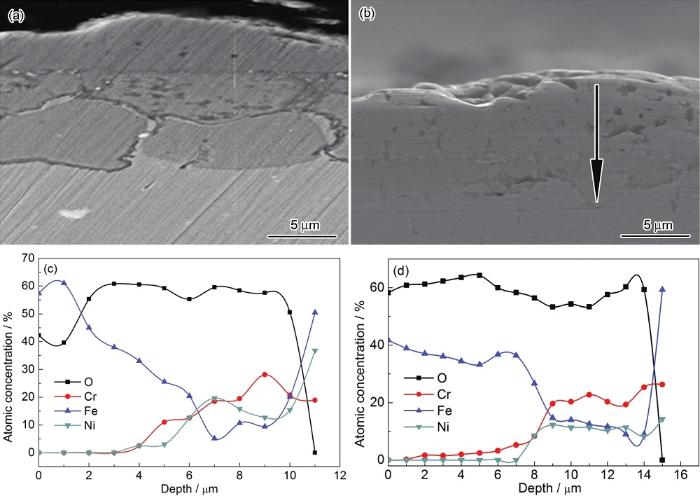

圖7為C-HRA-5在超臨界水中氧化1000 h的橫截面形貌和元素分布圖。氧化膜為雙層結(jié)構(gòu),包括最外層氧化膜和近鄰最外層氧化膜。此外,氧化膜與基體之間存在較薄的擴散層。最外層氧化膜主要含有Fe與O,而近鄰最外層氧化膜主要由Fe、Cr、Ni以及O組成。擴散層中Fe、Cr、Ni以及O含量逐漸變化,F(xiàn)e含量逐漸上升為基體含量,O逐漸下降為零。由圖7可知,在超臨界水中氧化1000 h后,650與700 ℃的氧化膜厚度分別為10和13 μm。可見,隨著溫度的增加,氧化膜厚度逐漸增大。

圖7 C-HRA-5鋼在超臨界水中氧化1000 h后的橫截面形貌及元素分布圖

結(jié)合圖5的XRD譜以及圖6的Raman光譜可知,氧化膜外層為富Fe氧化物,650 ℃下,外層主要為Fe2O3和Fe3O4。700 ℃下,外層主要為Fe2O3。近鄰最外層為致密的Fe-Cr氧化物,主要為尖晶石與Cr2O3的混合物。

大量的研究[17,18,19,20,21,22,23]表明,F(xiàn)e離子的向外擴散導致了最外層氧化膜的生長,O的向內(nèi)擴散導致了近鄰最外層氧化膜的生長。C-HRA-5鋼在超臨界水中氧化膜的生長過程與離子的擴散過程有關(guān)。由于Fe離子的擴散速率遠大于Cr[24,25],基體中的Fe離子優(yōu)先擴散到最外層氧化膜/環(huán)境界面,并與環(huán)境中吸附在金屬表面的氧反應形成富鐵氧化物。而擴散速率較慢的Cr離子則滯留在近鄰最外層,并與擴散進入的氧反應形成富鉻氧化物。因此,最外層氧化物中富Fe貧Cr,近鄰最外層氧化物富Cr貧Fe。氧繼續(xù)沿著基體晶界擴散至擴散層/基體界面并與Cr3+反應形成Cr2O3,導致擴散層向基體側(cè)延伸。金屬氧化物的熱力學穩(wěn)定性可以排列為:Cr2O3>Fe-Cr-Ni尖晶石>Fe3O4>Fe2O3。因此,可以觀察到Fe2O3往往存在于氧化膜最外層,而Cr2O3往往形成于氧化膜/基體界面。Cr2O3是一種偏離化學計量比極小的氧化物,其晶格中的缺陷濃度極低,因而,陰、陽離子通過Cr2O3的擴散速率很低。Cr2O3的形成大大降低了金屬的氧化速率。Ni多富集于氧化膜與基體的界面處,由于氧化膜可能太薄,含Ni氧化物無法檢測到。NiO可能形成并與Cr2O3固溶形成尖晶石NiCr2O4 (式(3)),而FeO可能與Cr2O3形成FeCr2O4。

由式 (1) 和 (2) 可知,氧化膜生長速率隨著溫度升高而升高。由此可知,溫度對奧氏體鋼的氧化速率的影響主要體現(xiàn)在對Fe離子擴散系數(shù)的影響,加速了金屬離子及O2-的擴散速率,從而加速了奧氏體鋼的氧化速率。相比于晶體擴散,Cr沿著晶界的擴散速率更高,使得晶界處附近的氧化膜含有更高的Cr含量,保護性更強。而遠離晶界處的位置,由于Cr揮發(fā)導致氧化膜內(nèi)的Cr含量降低,氧化膜的保護性較差。結(jié)節(jié)狀氧化膜的形成可能源于金屬離子沿著非保護性氧化膜的快速向外擴散。

3 結(jié)論

在650 ℃/25 MPa和700 ℃/25 MPa超臨界水中的實驗,表明C-HRA-5的氧化增重隨著溫度的升高而升高。650和700 ℃時氧化動力學分別近似服從拋物線規(guī)律和立方規(guī)律,時間指數(shù)分別為0.22和0.55。氧化膜為雙層結(jié)構(gòu),最外層主要為癤狀富Fe氧化物,近鄰最外層為致密的富Cr氧化物,近鄰最外層與基體間存在過渡區(qū)。Cr2O3的形成有助于降低了C-HRA-5的氧化速率,提高其抗氧化性能。

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414