0 前言

AA6061-T6鋁合金因低密度、良好的可成型性、可焊接性和較高比強(qiáng)度等優(yōu)勢(shì)[1-2],越來越多的應(yīng)用于汽車工業(yè)中,如汽缸體、汽車?yán)錃庠O(shè)備、閥門和燃燒室等,這些零件工作環(huán)境的特殊性,易引發(fā)強(qiáng)烈的空化現(xiàn)象,導(dǎo)致零件表面發(fā)生空蝕破壞而失效[3]。零部件在液體環(huán)境中高速運(yùn)動(dòng)時(shí),較大的壓差變化導(dǎo)致零部件表面生成空化泡,空化泡反復(fù)生長(zhǎng)和潰滅而引起的周期性沖擊波造成零部件表面損傷,即空蝕現(xiàn)象[4]。空蝕是流體環(huán)境中合金表面常見的破壞方式之一,也是不可避免的問題。

先前的研究表明金屬表面性能對(duì)抗空蝕性能有較大影響,可以通過增強(qiáng)合金的表面性能來改善合金的整體性能和可靠性[5]。因此,大量表面改性技術(shù)被應(yīng)用于改善合金的抗空蝕性能,例如等離子滲氮[6]、高速氧燃料噴涂[7]、微弧氧化[8] 等表面涂層技術(shù),但這些表面改性技術(shù)在工藝上存在一定的局限性,包括與基底的結(jié)合力弱、時(shí)間和能量消耗高、環(huán)境不友好、自動(dòng)化困難和熱處理程序復(fù)雜等[9]。相較于以上表面改性技術(shù),塑性變形技術(shù)[10] 因操作簡(jiǎn)單、成本低等特點(diǎn)在工業(yè)中廣泛應(yīng)用,塑性變形技術(shù)通過在材料表面引入嚴(yán)重塑性變形,細(xì)化材料表層的晶粒、植入有益的殘余壓應(yīng)力并增加位錯(cuò)密度來改善材料的表面性能。 TONG等[11] 采用LSP成功將AA5083的表面抗空蝕性能提升1.45~2.13倍,并認(rèn)為強(qiáng)化后表面形成的細(xì)晶層和壓縮殘余應(yīng)力提高材料的抗空蝕性能。 HAJIAN等[12] 采用FSP對(duì)AISI 316L進(jìn)行強(qiáng)化,發(fā)現(xiàn)材料的抗空蝕性能隨晶粒細(xì)化而增強(qiáng),并認(rèn)為空蝕是由包括晶界破壞、微裂紋和疲勞裂紋擴(kuò)展在內(nèi)的一組機(jī)制控制的。 LI [13]也證實(shí)晶粒細(xì)化可以提高材料的抗空蝕性能。超聲波沖擊技術(shù)[14-16](UIT)近年來也被應(yīng)用于表面強(qiáng)化,研究表明該技術(shù)在制備納米晶的同時(shí)還可以植入較高的殘余壓應(yīng)力,消除表面的微觀缺陷以增強(qiáng)材料表面的性能,但對(duì)材料抗空蝕性能的研究鮮有報(bào)道。

文中研究采用超聲沖擊技術(shù)對(duì)AA6061-T6進(jìn)行表面強(qiáng)化處理,以改善其表面的抗空蝕性能。對(duì)超聲沖擊技術(shù)處理后的AA6061-T6試樣表層微觀組織、硬度及殘余應(yīng)力分布等進(jìn)行表征和測(cè)定,并采用超聲振動(dòng)空蝕方法對(duì)其抗空蝕性能進(jìn)行評(píng)價(jià),分析強(qiáng)化后空蝕損傷機(jī)制。

1 試驗(yàn)

1.1 試驗(yàn)過程

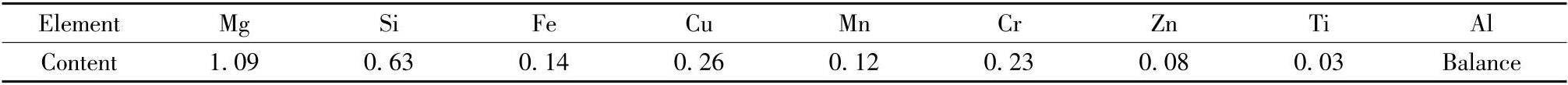

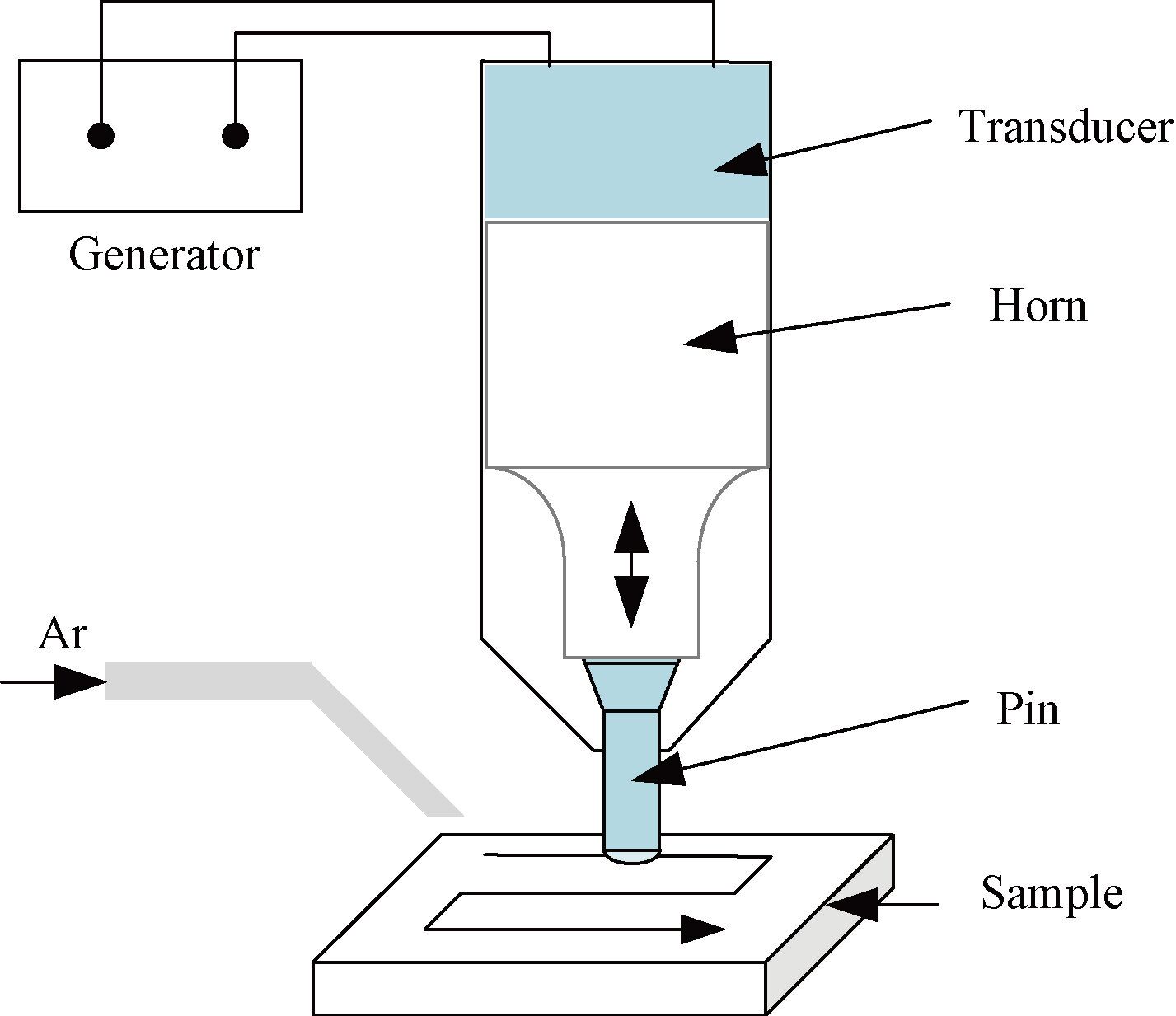

試驗(yàn)材料選取AA6061-T6,其化學(xué)成分見表1, 尺寸為 Φ30mm×50mm。強(qiáng)化處理前使用2000號(hào)砂紙對(duì)端面進(jìn)行打磨。圖1為超聲波沖擊表面強(qiáng)化裝置,通過三坐標(biāo)移動(dòng)平臺(tái)來實(shí)現(xiàn)撞針和試樣的相對(duì)運(yùn)動(dòng)。同時(shí)在超聲波沖擊強(qiáng)化過程中通入氬氣以防止鋁合金氧化。超聲波沖擊表面強(qiáng)化采用以下參數(shù): 頻率20kHz;振幅10 μm;撞針移動(dòng)速度60mm/min; 相鄰步距為0.07mm。

表1 AA6061-T6的化學(xué)成分

圖1 超聲波沖擊表面強(qiáng)化示意圖

1.2 微觀組織及力學(xué)性能表征

用電火花線切割切取強(qiáng)化后的試樣,并用環(huán)氧樹脂鑲嵌。將試樣橫截面分別用400~2000號(hào)砂紙打磨并拋光至鏡面,用NaOH試劑進(jìn)行蝕,然后采用金相顯微鏡觀察表面改性層微觀組織。通過X射線衍射儀(XRD)分析對(duì)強(qiáng)化前后試樣表面進(jìn)行物相鑒定及擇優(yōu)取向分析,X射線衍射儀采用Cu靶, 2θ 的范圍是30°~100°。通過X射線衍射法(Proto LXRD微區(qū)應(yīng)力儀)來測(cè)定試樣殘余應(yīng)力,并結(jié)合電解拋光法測(cè)量試樣不同深度的殘余應(yīng)力。使用PV-1000維氏硬度計(jì)對(duì)未處理和UIT試樣進(jìn)行表面和沿截面方向上的硬度進(jìn)行測(cè)量,測(cè)量的時(shí)候采用100g的壓力持續(xù)施加14s,測(cè)量數(shù)據(jù)為3次平均值。使用MTS G200納米壓痕儀測(cè)量未處理和UIT試樣表面的彈性模量。

1.3 空蝕性能測(cè)試

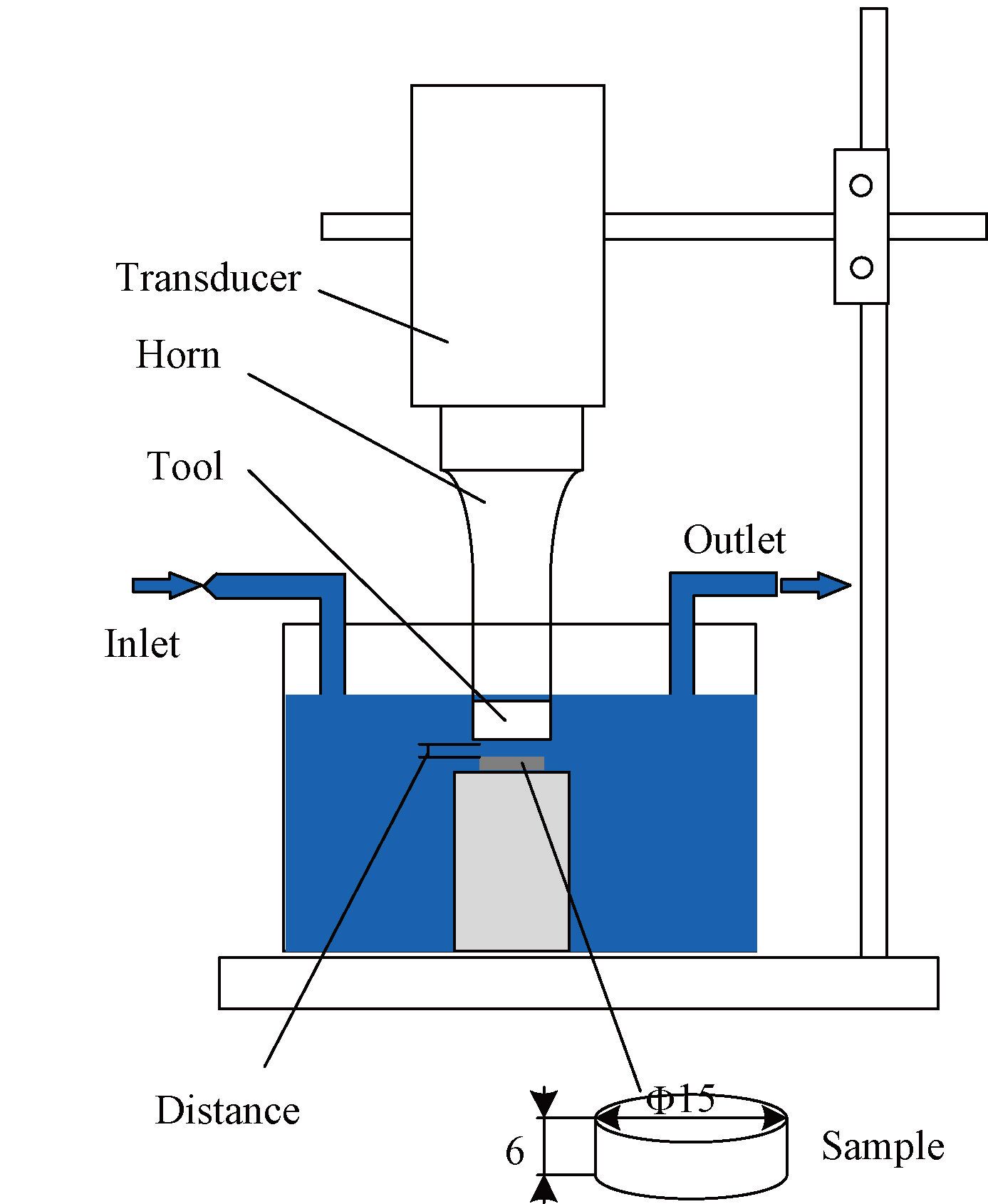

抗空蝕性能評(píng)價(jià)采用超聲振動(dòng)空蝕測(cè)試方法。用電火花線切割機(jī)從未進(jìn)行表面強(qiáng)化的試樣和UIT表面強(qiáng)化處理后的試樣切出 Φ15mm × 6mm圓柱。如圖2所示,超聲振動(dòng)試驗(yàn)臺(tái)的設(shè)計(jì)搭建參照標(biāo)準(zhǔn)ASTM G32-16 [17] 的規(guī)定,空蝕采用間接空蝕的方式。超聲振子直徑為 Φ20mm,振動(dòng)頻率為20kHz,振幅45 μm。試驗(yàn)時(shí),超聲振子端面伸入水面以下15mm,下端面距離空蝕試樣上表面1mm [18],空蝕測(cè)試溶液為去離子水,并采用循環(huán)冷卻水的方式將空蝕介質(zhì)溫度保持在(25±2)℃。在定期空蝕試驗(yàn)后,采用精度為0.01mg的天平稱量試樣質(zhì)量損失,試樣每次稱重之前進(jìn)行超聲清洗并用電吹風(fēng)烘干。為分析AA6061-T6的空蝕損傷機(jī)理,通過掃描電子顯微鏡S4800觀察試驗(yàn)后試樣的表面形貌。

圖2 超聲振動(dòng)空蝕示意圖

2 結(jié)果與討論

2.1 微觀組織分析

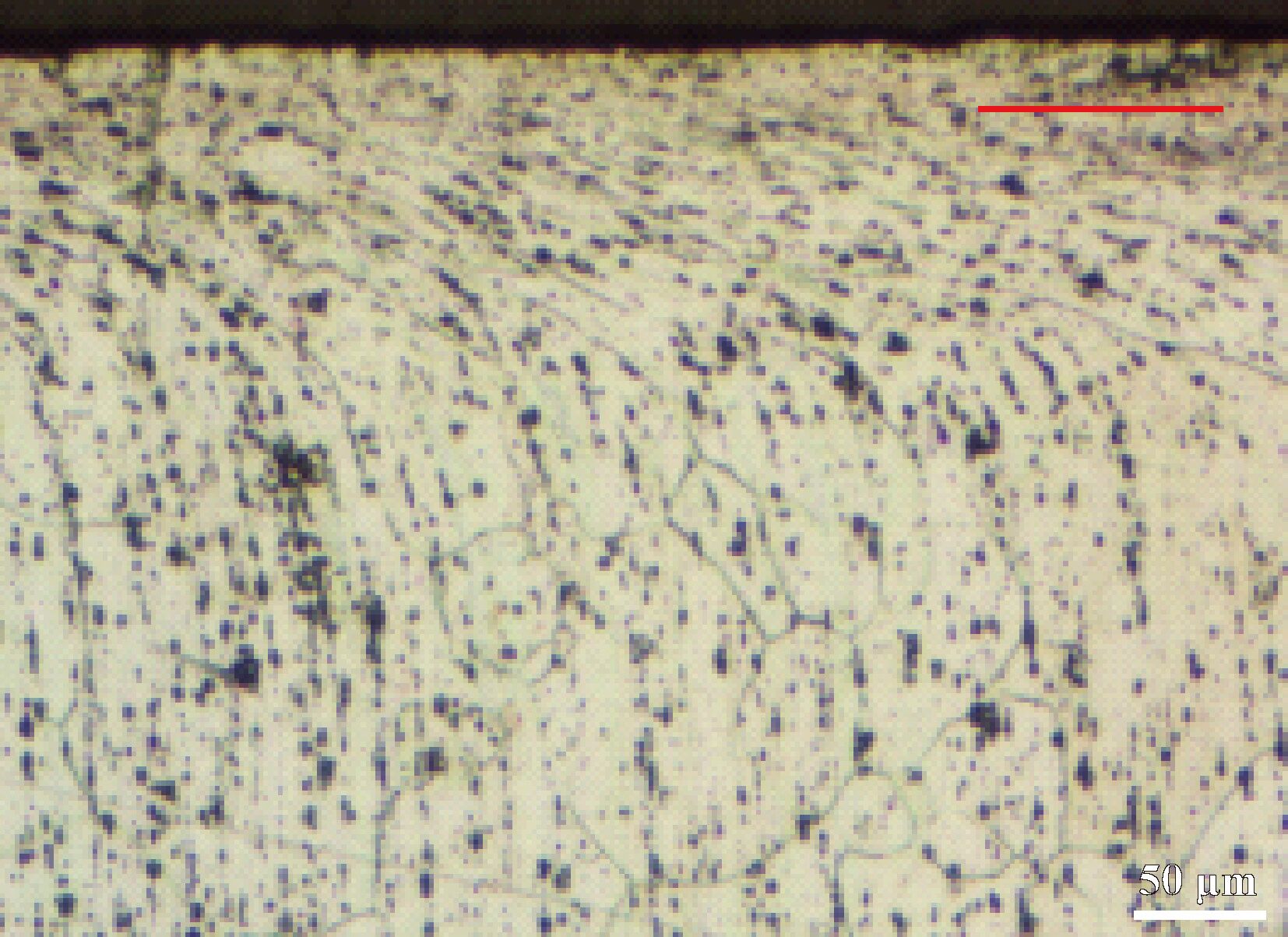

UIT試樣的截面顯微組織圖如圖3所示。試樣的表層形成了約140 μm的塑性形變層,分別是厚度約為50 μm的晶粒細(xì)化層和90 μm的過渡層。研究表明塑性形變層對(duì)材料的機(jī)械性能具有重要影響[19]。在晶粒細(xì)化層內(nèi),NaOH試劑腐蝕后留下的腐蝕坑少于未處理試樣內(nèi)部的,且其尺寸也小于基體層內(nèi)的。與此同時(shí),晶粒細(xì)化層內(nèi)的晶界未能腐蝕出來,而過渡層內(nèi)的部分晶界較為清晰,其原因可能是晶粒細(xì)化導(dǎo)致塑性變形層和過渡層的耐腐蝕性能存在較大差異[20]。隨著深度的增加,塑性變形逐漸減少,過渡層和基體層沒有明確分界線。在過渡層內(nèi),可以明顯地看到晶粒沿撞針移動(dòng)方向被拉長(zhǎng)彎曲的現(xiàn)象。

圖3 超聲波沖擊后試樣截面金相組織

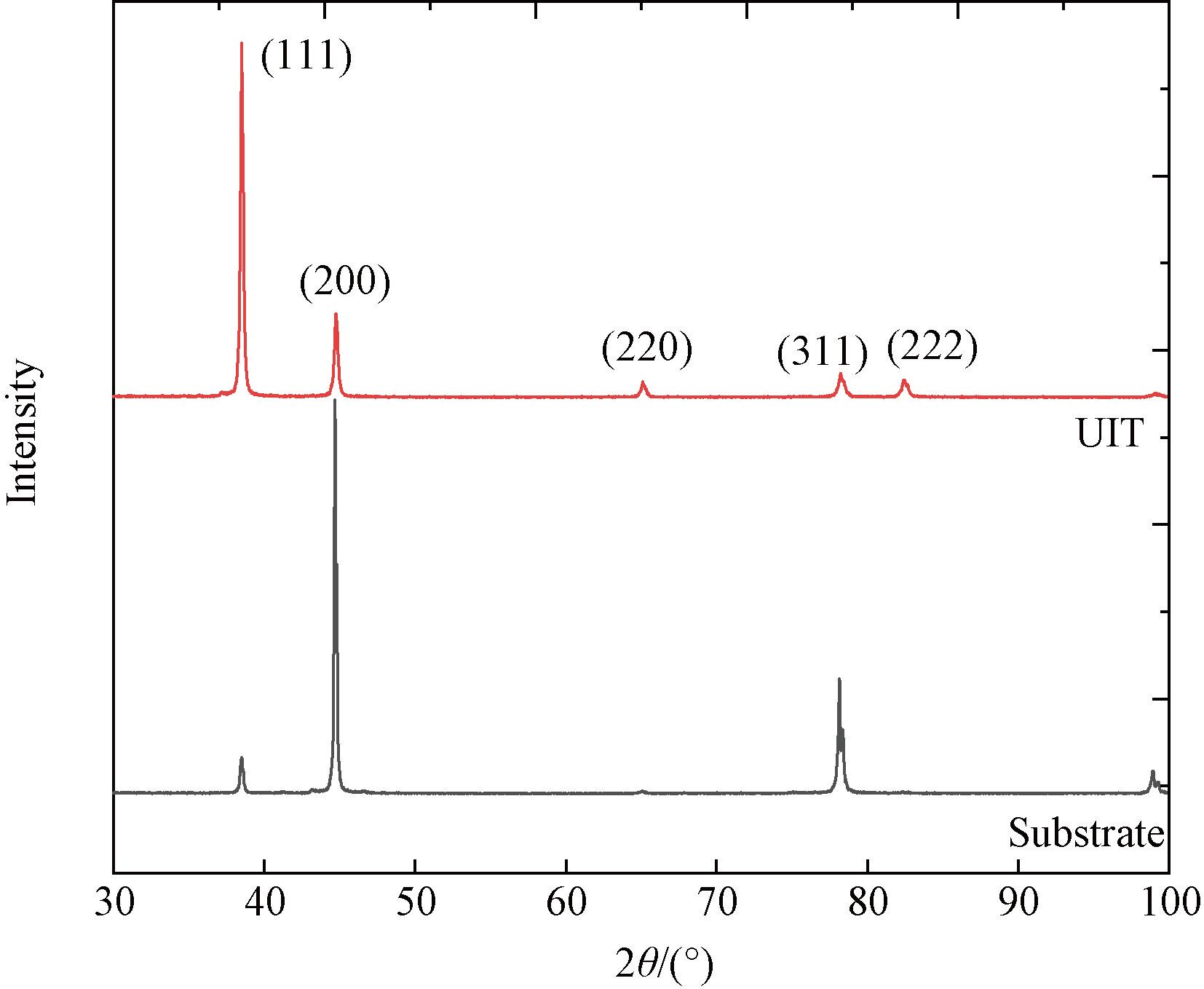

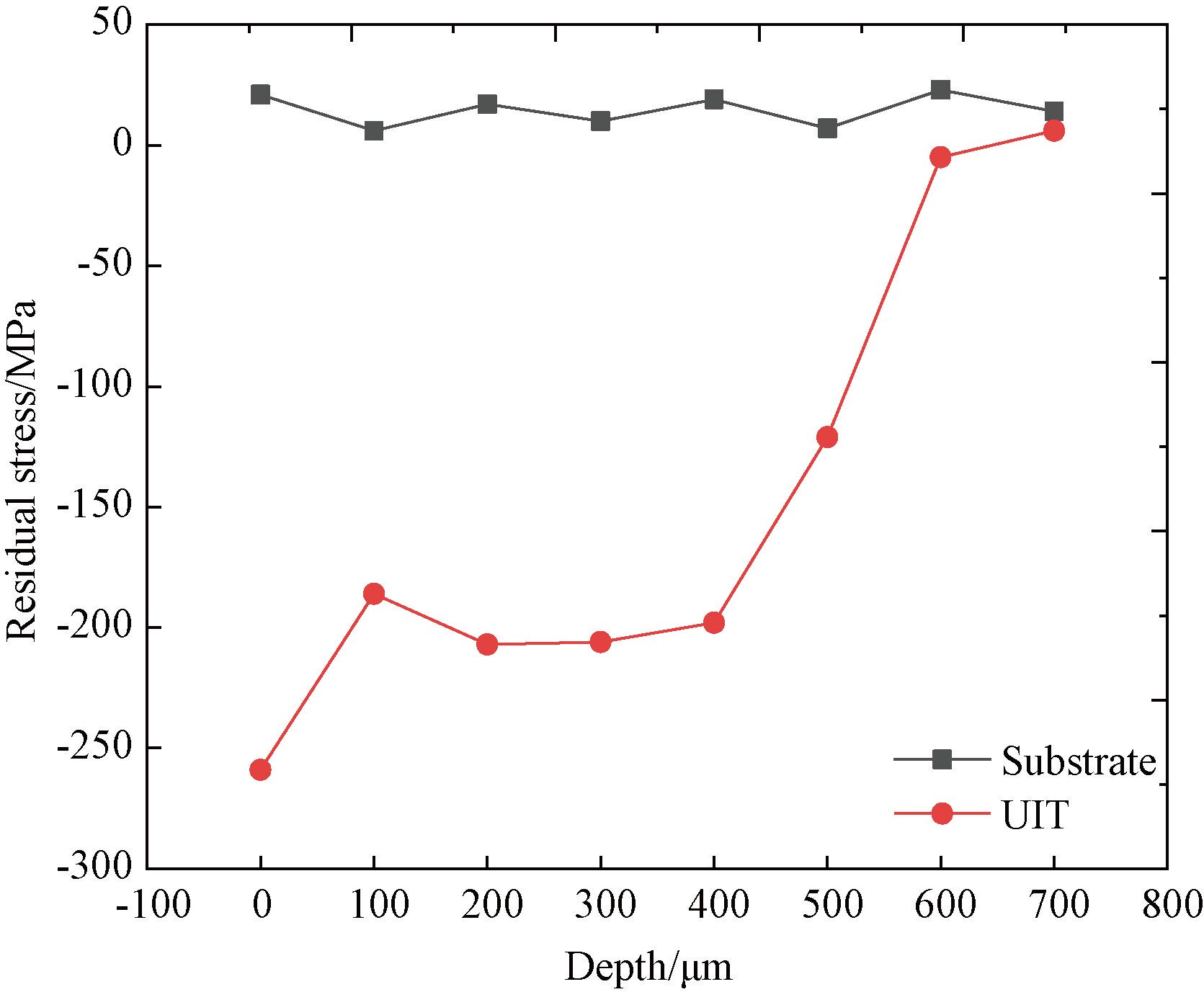

如圖4所示,未處理試樣表面的擇優(yōu)取向?yàn)?200),而強(qiáng)化后表面的擇優(yōu)取向則變?yōu)?111),同時(shí)出現(xiàn)了少量的(220)和(222)取向,表明在超聲波沖擊強(qiáng)化過程中,材料表面發(fā)生嚴(yán)重塑性變形,導(dǎo)致原始取向逐漸減弱并形成新的取向。同時(shí)強(qiáng)化試樣的(111)衍射峰變寬表明嚴(yán)重塑性變形會(huì)使試樣表面晶粒細(xì)化。 UIT試樣和未處理試樣表層殘余應(yīng)力分布如圖5所示,未處理試樣表面均為較小的殘余拉應(yīng)力,而UIT強(qiáng)化后試樣表面則有較大的殘余壓應(yīng)力,最大殘余壓應(yīng)力為表面的-259MPa,隨深度增加殘余應(yīng)力逐漸減小,殘余壓應(yīng)力層深度約為700 μm。

圖4 UIT強(qiáng)化前后試樣XRD圖譜

圖5 UIT強(qiáng)化前后殘余應(yīng)力

2.2 硬度分析

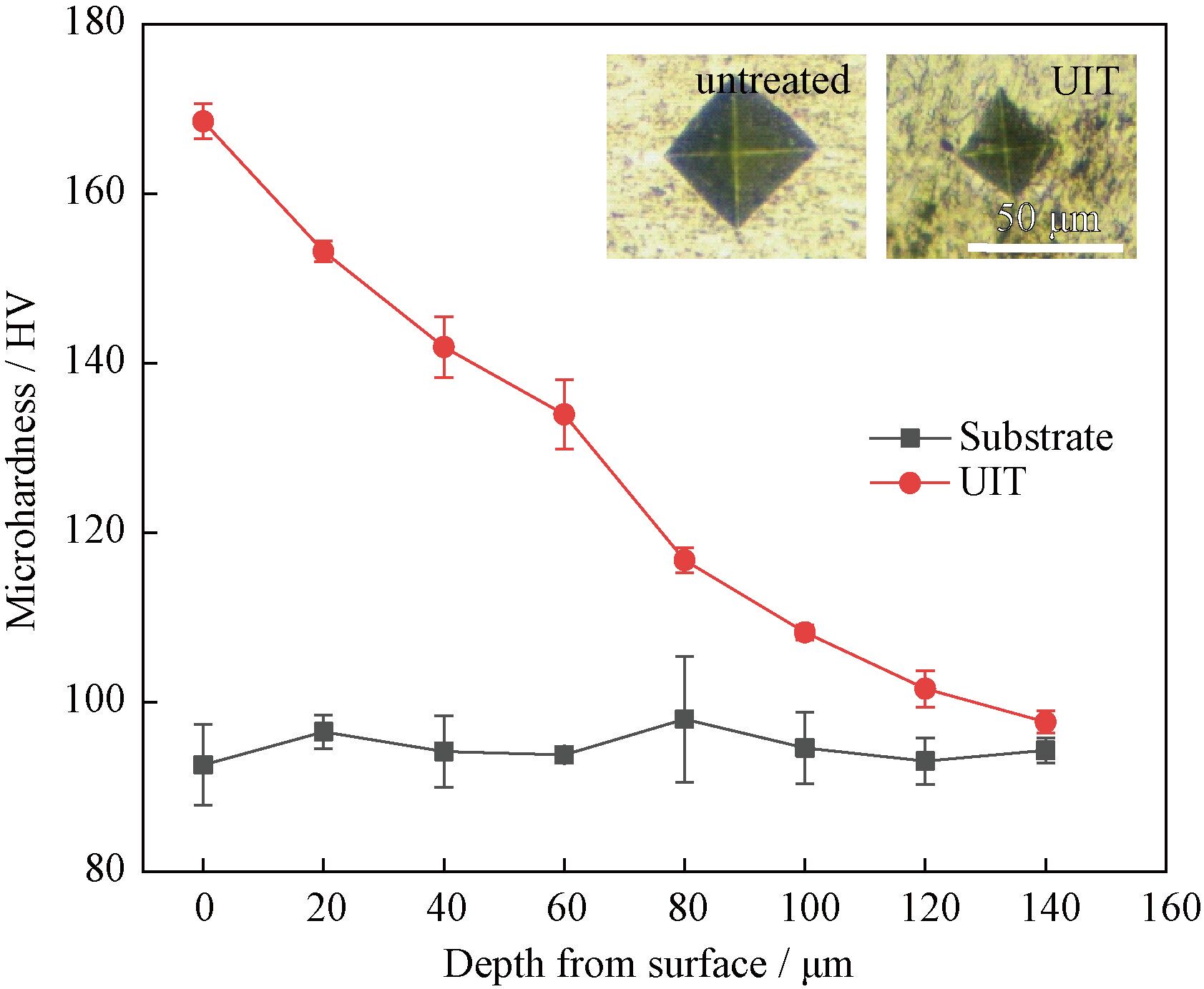

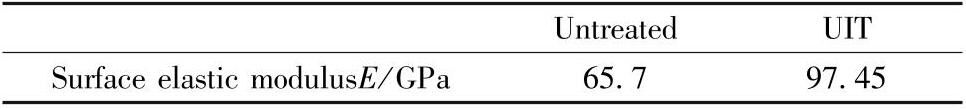

如圖6所示,分別測(cè)量了未處理和UIT試樣表面和沿深度方向的顯微硬度。 UIT強(qiáng)化后材料的表面硬度達(dá)到168.3HV,比未處理試樣表面硬度的93.1HV提高了80.7%。表2所示為UIT處理前后AA60-T6表面的彈性模量,結(jié)果表明UIT試樣表面彈性模量由未處理時(shí)的65.7GPa變?yōu)閁IT強(qiáng)化后的97.45GPa,提高了約48.3%。 UIT使得鋁合金表面發(fā)生嚴(yán)重塑性變形,導(dǎo)致位錯(cuò)密度增大和晶粒細(xì)化,晶粒細(xì)化后增多的晶界有利于阻止位錯(cuò)運(yùn)動(dòng),從而提高了金屬的變形抗力,因此材料的表面硬度得到較大提升[21],UIT試樣表面顯微硬度壓痕面積顯著減小,同時(shí)UIT強(qiáng)化后的硬化層可達(dá)140 μm。

圖6 AA6061-T6處理前后的顯微硬度

表2 UIT處理前后表面彈性模量

2.3 空蝕性能分析

2.3.1 空蝕性能測(cè)試結(jié)果

未處理試樣和UIT的試樣空蝕累計(jì)損失質(zhì)量如圖7所示。累計(jì)質(zhì)量損失的變化大致可以分為三個(gè)時(shí)期,即因表面塑性變形積累而質(zhì)量損失幾乎可以忽略的孕育期;孕育期過后,會(huì)經(jīng)歷一個(gè)重量損失迅速增加的上升期;質(zhì)量損失最后進(jìn)入一個(gè)穩(wěn)定期,該階段質(zhì)量損失以及失重率達(dá)到穩(wěn)定。從圖7a可以看出,未處理試樣幾乎沒有孕育期,也就是說未處理試樣會(huì)在空蝕測(cè)試開始后迅速失去質(zhì)量。但是, UIT試樣的孕育期約為10min。這主要?dú)w因于晶粒細(xì)化導(dǎo)致表層材料的強(qiáng)度極限提高。試樣在經(jīng)過孕育期之后進(jìn)入上升期,表面質(zhì)量的損失迅速增加。而在穩(wěn)定期中(120~300min),未處理試樣和UIT試樣表面的質(zhì)量損失率均逐漸穩(wěn)定下來。經(jīng)過300min的空蝕,未處理試樣、UIT的累積失重分別為215.26mg和91.28mg,UIT試樣的抗空蝕性能約為未處理試樣的2.36倍。在空蝕過程中,UIT試樣表層的殘余壓應(yīng)力會(huì)阻礙裂紋的產(chǎn)生和擴(kuò)展,從而減少了空化損傷。通過XRD測(cè)試結(jié)果可以看出,UIT試樣表面的擇優(yōu)取向?yàn)? 111) 晶面, 相對(duì)于(200)晶面,(111)晶面有利于增強(qiáng)鋁合金的加工硬化指數(shù),使得材料在塑性變形階段可吸收更多變形能量,延緩表面損傷,這也是提高UIT試樣抗空蝕能力的原因之一[22-23]。

圖7 未處理試樣與UIT試樣空蝕累計(jì)失重

2.3.2 空蝕機(jī)制分析

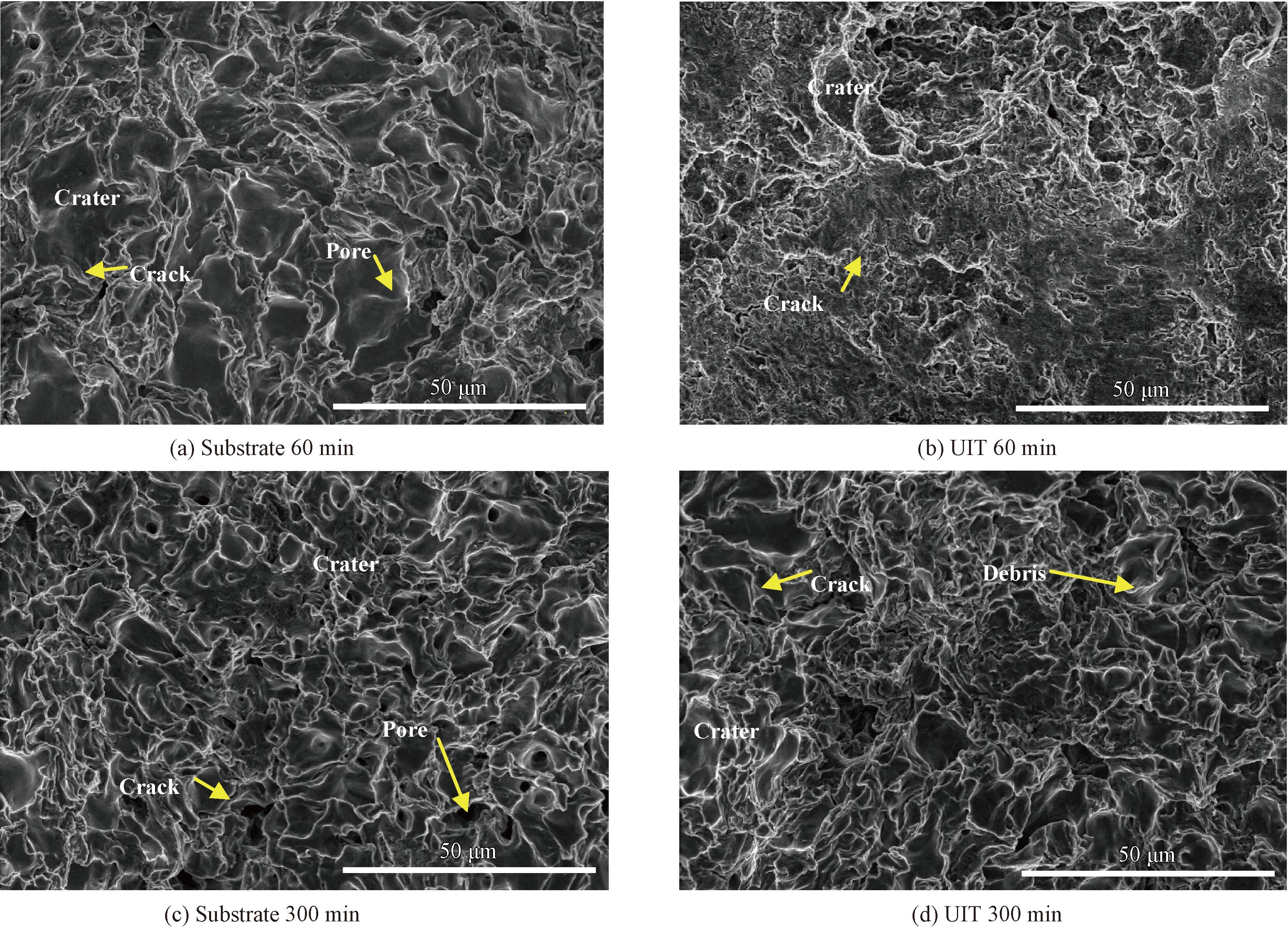

如圖8所示,從空蝕60min表面不難看出,UIT試樣表面腐蝕程度明顯優(yōu)于未處理試樣。試樣表面質(zhì)量損失均為局部表面損傷失重的累積。圖8a為60min未處理試樣表面的腐蝕形貌,可以看到表面蝕坑較多且尺寸較大,還分布著孔洞和裂紋;而強(qiáng)化后的試樣表面則相對(duì)平整光滑,如圖8b所示,試樣表面局部有凹坑,但其尺寸相較于未處理試樣要小很多,損傷深度也要更淺,UIT試樣具有較大的表面顯微硬度,空化泡破碎時(shí)難以對(duì)表面造成嚴(yán)重的損傷。 UIT試樣表面有較多細(xì)小的水平方向裂紋,但未觀察到明顯的孔洞,表明UIT強(qiáng)化過程中嚴(yán)重塑性變形使得材料表層致密性增加,空蝕損傷過程中裂紋難以向下發(fā)展并造成孔洞。圖8c所示,經(jīng)過300min的空蝕,未處理試樣表面被腐蝕掉了大量材料,腐蝕坑尺寸變小,但表面的孔洞、裂紋等缺陷增加,這些缺陷是空蝕作用的主要位置,可以加劇空蝕損傷現(xiàn)象。從表面塑性變形和裂紋來看,未處理試樣的主要空蝕機(jī)理是韌性斷裂破壞。而UIT試樣表面蝕坑較淺,表面孔洞和裂紋較少,局部可以看到有條紋和凹坑的存在,證明空蝕過程中有塑性變形存在。同時(shí)還觀察到一些碎屑,結(jié)合表面裂紋等現(xiàn)象, 可以看出空蝕過程中有脆性斷裂。

圖8 強(qiáng)化前后試樣不同空蝕時(shí)間表面形貌

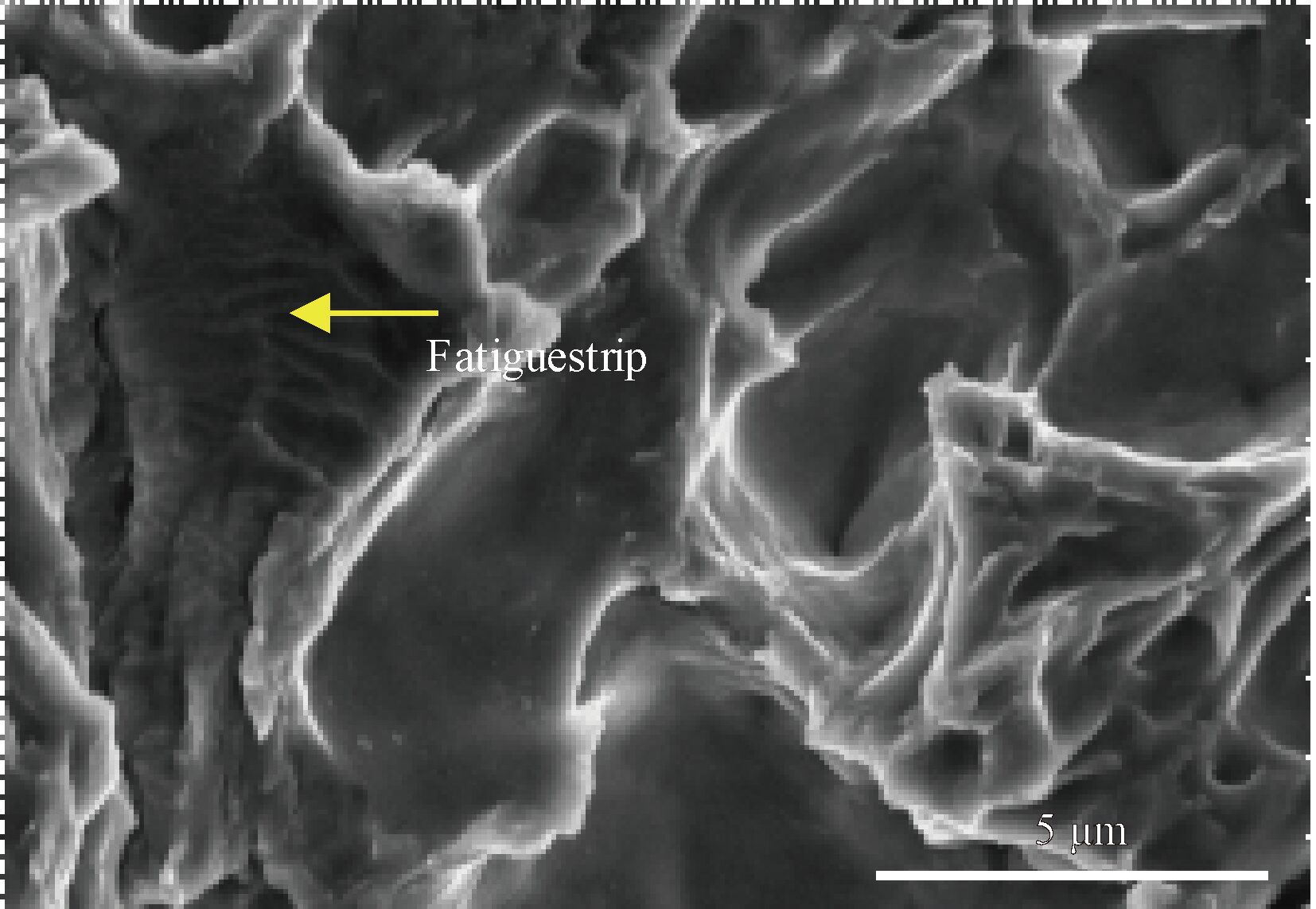

如圖9所示,凹坑內(nèi)部放大后還觀察到疲勞條紋,這就表明UIT試樣空蝕機(jī)理包括疲勞破壞, GOTTARDI [24]的鋁合金空蝕研究也得到類似結(jié)論。空化泡在潰滅過程中引起的載荷反復(fù)沖擊材料表面而引起疲勞破壞,在形成疲勞條紋的同時(shí)還會(huì)導(dǎo)致滑移帶的產(chǎn)生,滑移帶則是裂紋的成核位置,裂紋形成導(dǎo)致表面被腐蝕。所以,抑制滑移帶的形成和發(fā)展有利于減少裂紋的成核位置,進(jìn)而提高材料表面的抗空蝕性能。晶界的增多有利于阻止滑移帶的擴(kuò)展。 XRD結(jié)果顯示UIT試樣表層晶粒細(xì)化,晶粒細(xì)化后晶界明顯增多,這就使得裂紋生長(zhǎng)變得更加困難。

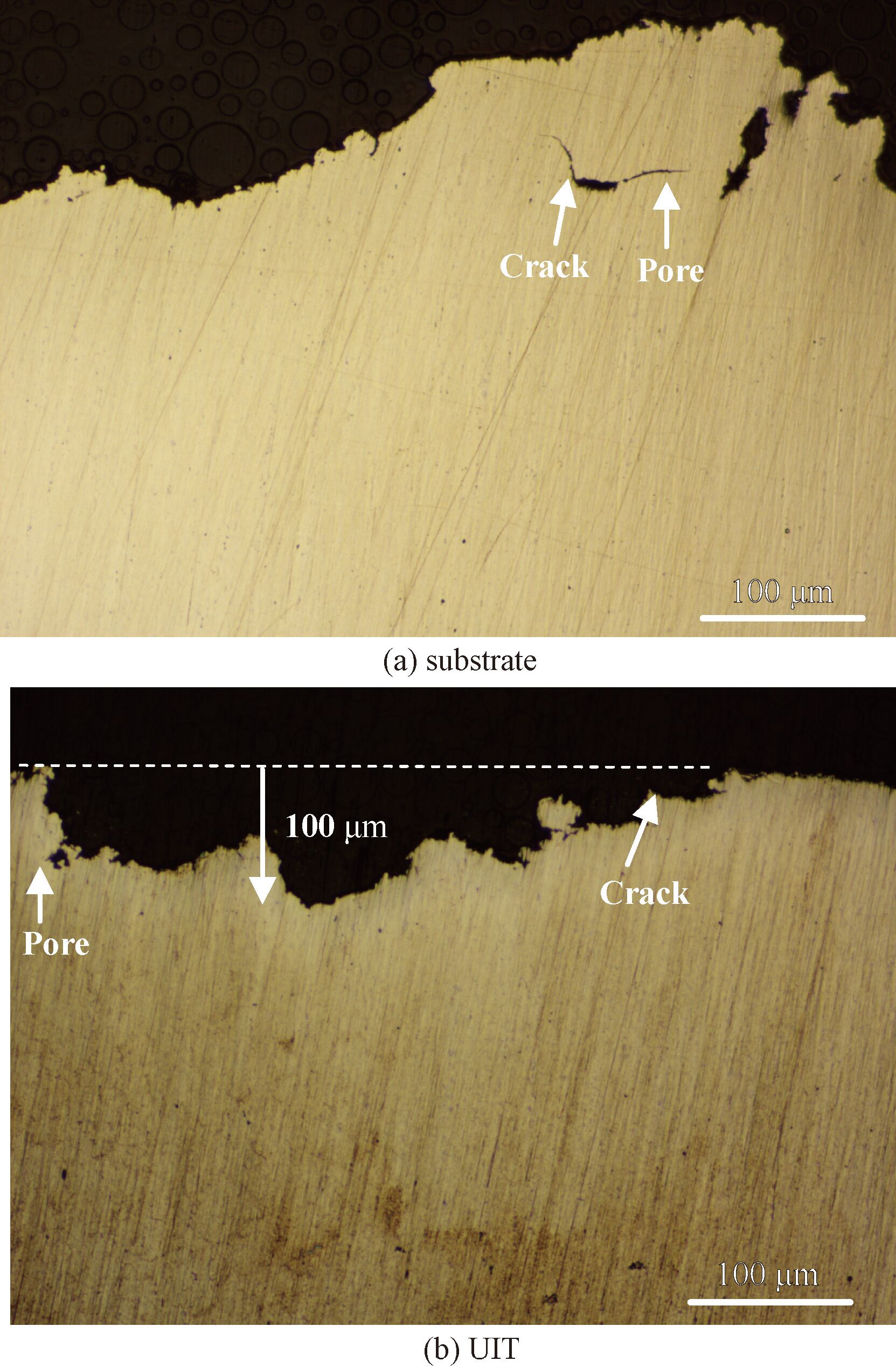

為了更加清晰地了解空泡腐蝕的破壞機(jī)理,對(duì)300min空蝕后的試樣截面進(jìn)行觀察。如圖10所示,所有表面都存在一些凹坑和眾多微小的裂紋,未處理試樣的表面輪廓起伏比UIT試樣大。由圖8c可看出,未處理試樣表面存在較多由空蝕過程中造成沿深度方向的孔洞,在圖10a觀察到的孔也驗(yàn)證了這一現(xiàn)象,孔的形成為有利于空泡腐蝕過程中裂紋的傳播,裂紋不斷生長(zhǎng)最終連接在一起造成材料的剝落。而UIT試樣表面的凹坑尺寸較小,內(nèi)部的裂紋較短,且多沿水平方向傳播。 UIT試樣由于表層晶粒細(xì)化和較高的殘余壓應(yīng)力增強(qiáng)了表面塑性變形和應(yīng)變硬化,從而抑制了裂紋深度方向的擴(kuò)展和水平方向的聚合。由圖10b可看出UIT試樣空蝕6h后表面蝕坑深度約100 μm,而實(shí)際空蝕深度應(yīng)該大于100 μm,這表明UIT制備的晶粒細(xì)化層被完全腐蝕,僅過渡層可能還有部分剩余,過渡層的抗空蝕能力較晶粒細(xì)化層有所下降,從圖8d中也能看出表面局部蝕坑的尺寸明顯增大,與圖8a中蝕坑類似,表明UIT試樣在塑性變形層大部分腐蝕后,其表面損傷與未處理試樣的空蝕初期狀態(tài)類似。截面形貌分析進(jìn)一步證實(shí)UIT可以有效提高AA6061-T6的抗空蝕性能。

圖9 UIT試樣空蝕損傷特征

圖10 未處理試樣與強(qiáng)化試樣300min空蝕截面形貌

3 結(jié)論

(1) UIT強(qiáng)化處理在材料表面形成了約50 μm組織致密、硬度較大的晶粒細(xì)化層和90 μm的過渡層。 XRD結(jié)果表明,UIT使得AA 6061-T6表面的晶粒細(xì)化,并使得材料表面的擇優(yōu)取向晶面由(200) 轉(zhuǎn)變?yōu)?111)。

(2) 與未處理試樣相比,UIT試樣的空蝕性能提高了約2.36倍,表面較高的硬度和殘余壓應(yīng)力提高材料的抗沖擊載荷能力,延長(zhǎng)試樣的空蝕孕育期; 表層晶粒細(xì)化,減少表面氣孔缺陷,裂紋擴(kuò)展受到抑制,蝕坑尺寸減小。

(3) 未處理試樣的空蝕損傷形式為韌性斷裂破壞,而UIT強(qiáng)化后的試樣則可以觀察到脆性斷裂和疲勞破壞的痕跡,表明UIT強(qiáng)化后提高了表層材料的強(qiáng)度極限。

參考文獻(xiàn)

[1] TORBATI-SARRAF H,TORBATI-SARRAF S A,CHAWLA N,et al.A comparative study of corrosion behavior of an additively manufactured Al-6061 RAM2 with extruded Al-6061 T6 [J].Corrosion Science,2020,174:108838.

[2] ZHANG L,ZHONG H,LI S,et al.Microstructure,mechanical properties and fatigue crack growth behavior of friction stir welded joint of 6061-T6 aluminum alloy [J].International Journal of Fatigue,2020,135:105556.

[3] GOTTARDI G,TOCCI M,MONTESANO L,et al.Cavitation erosion behaviour of an innovative aluminium alloy for hybrid aluminium forging[J].Wear,2018,394-395:1-10.

[4] 李海斌,劉樹龍,劉義,等.Ti-6Al-4V 合金表面滲層制備及空蝕性能研究[J].表面技術(shù),2020,49(4):324-331.LI H B,LIU S L,LIU Y et al,Preparation and cavitation erosion of surface diffusion coating on Ti-6Al-4V alloy [J].Surface Technology,2020,49(4):324-331.(in Chinese)

[5] 郭輝,劉強(qiáng),劉滿平,等.6061 鋁合金ECAP變形前后的空泡腐蝕試驗(yàn)研究[J].輕合金加工技術(shù),2013,41(12):42-48.GUO H,LIU Q,LIU M P et al,The experimental study on the cavitation erosion of 6061 aluminum alloy before and after ECAP [J].Light Alloy Fabrication Technology,2013,41(12):42-48.(in Chinese)

[6] DONG Z,ZHOU T,LIU J,et al.Cavitation erosion behaviors ofsurface chromizing layer on 316L stainless steel[J].Ultrasonics Sonochemistry,2019,58:104668.

[7] LIU X,KANG J,YUE W,et al.Cavitation erosion behavior of HVOF sprayed WC-10Co4Cr cermet coatings in simulated sea water[J].Ocean Engineering,2019,190:106449.

[8] WEN L,WANG Y,ZHOU Y,et al.Microstructure and corrosion resistance of modified 2024 Al alloy using surface mechanical attrition treatment combined with microarc oxidation process[J].Corrosion Science,2011,53(1):473-480.

[9] KWOK C T,MAN H C,CHENG F T,et al.Developments in laser-based surface engineering processes:With particular reference to protection against cavitation erosion[J].Surface & Coatings Technology,2016,291:189-204.

[10] 尹雁飛,賈蔚菊,李思蘭,等.劇烈塑性變形制備的納米金屬材料的力學(xué)行為[J].中國(guó)材料進(jìn)展,2019,38(10):1030-1036.LUO Y F,JIA W J,LI S L,et al.Mechanical behavior of nanostructured metallic materials prepared by severe plastic deformation[J].Materials China,2019,38(10):1030-1036.(in Chinese)

[11] TONG Z P,JIAO J,ZHOU W,et al.Improvement in cavitation erosion resistance of AA5083 aluminium alloy by laser shock processing[J].Surface and Coatings Technology,2019,377:124799.

[12] HAJIAN M,ABDOLLAH-ZADEH A,REZAEI-NEJAD S S,et al.Improvement in cavitation erosion resistance of AISI 316L stainless steel by friction stir processing [J].Applied Surface Science,2014,308:184-192.

[13] LI Y,LIAN Y,SUN Y.Cavitation erosion behavior of friction stir processed nickel aluminum bronze[J].Journal of Alloys and Compounds,2019,795:233-240.

[14] ZAPOROZHETS I,MORDYUK B N,DORDIENKO N,et al.Influence of surface ultrasonic impact treatment on texture evolution and elastic properties in the volume of Zr1Nb alloy[J].Surface and Coatings Technology,2020,403:126397.

[15] DAAVARI M,SADOUGH VANINI S A.Corrosion fatigue enhancement of welded steel pipes by ultrasonic impact treatment [J].Materials Letters,2015,139:462-466.

[16] 曹小建,片英植,金江,等.超聲沖擊強(qiáng)化對(duì)TC4鈦合金拉壓疲勞性能的影響 [J].中國(guó)表面工程,2017,30(2):48-55.CAO X J,PYUN Y S,JIN J,et al.Effects of ultrasonic impact modification on tension-compression fatigue behavior of TC4[J].China Surface Engineering,2017,30(2):48-55.(in Chinese)

[17] American Society of Testing Materials.ASTM G32-2010. Standard test method for cavitation erosion using vibratory apparatus[S].PA:West Conshohocken,2010.

[18] CHEN F,DU J,ZHOU S.Cavitation erosion behaviour of incoloy alloy 865 in NaCl solution using ultrasonic vibration[J].Journal of Alloys and Compounds,2020,831:154783.

[19] SUN Y,WANG H,LIU W,et al.Improvement of surface resistance to cavitation corrosion of nickel aluminum bronze by electropulsing-assisted ultrasonic surface rolling process [J].Surface and Coatings Technology,2019,368:215-223.

[20] PANDEY V,SINGH J K,CHATTOPADHYAY K,et al.Influence of ultrasonic shot peening on corrosion behavior of 7075 aluminum alloy[J].Journal of Alloys and Compounds,2017,723:826-840.

[21] 王妍潔.7075 鋁合金超聲噴丸表面改性研究[D].濟(jì)南:山東大學(xué),2017.WANG Y J.Surface modification of 7075 aluminum alloy by ultrasonic shot peening[D].Jinan:Shandong University,2017(in Chinese).

[22] SUN Q Q,HAN Q Y,WANG S,et al.Microstructure,corrosion behaviour and thermal stability of AA 7150 after ultrasonic shot peening[J].Surface & Coatings Technology,2020,398:126127.

[23] 周琱玉.冷軋AA6061鋁合金的織構(gòu)、微米壓痕與腐蝕性能研究[D].太原:太原理工大學(xué),2018.ZHOU D Y.The textures,microindentation and corrosion properties of cold-rolled AA6061 aluminum alloy[D].Taiyuan:Taiyuan University of Technology,2018.(in Chinese)

[24] GOTTARDI G,TOCCI M,MONTESANO L,et al.Cavitation erosion behaviour of an innovative aluminium alloy for hybrid aluminium forging[J].Wear,2018,394-395:1-10.

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: AA6061-T6, 超聲波沖擊技術(shù), 空蝕, 微觀結(jié)構(gòu), 力學(xué)性能

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414