鋼筋混凝土建筑物在長期遭受氯鹽侵蝕的過程中,滲透至鋼筋附近的氯離子會破壞鋼筋表面的鈍化膜而導致鋼筋銹蝕,銹蝕產物使混凝土膨脹開裂,破壞鋼筋混凝土結構的耐久性。與物理修復技術、混凝土表面涂層技術相比,電化學除氯技術(ECE)具有高效、快速、無損且低成本等特點,采用ECE處理侵入混凝土中的氯離子,是適用于沿海地區的提高鋼筋混凝土結構耐久性的重要途徑。

歐美等國家的研究和實踐證明,在鋼筋和浸在電解質溶液中的外加陽極間施加高電流密度的直流電,排除已滲入混凝土中的氯離子,可以提高鋼筋附近的混凝土pH,使已經銹蝕的鋼筋表面重新生成鈍化膜。

目前,國內外學者的研究主要集中于除氯裝置、電化學參數等外部影響因素,而對混凝土自身材料因素:礦物摻和料對ECE效果影響的研究較少。

鋼渣的礦物組成與水泥的化學礦物組成相似,含有一定量的C2S、C3S等,具有潛在的水化活性,具備用作混凝土摻合料的條件。

我國煉鋼工業發展迅速,鋼渣年產量近億噸,目前鋼渣的資源化利用已經取得了進展,將鋼渣研磨成粉應用于水泥混凝土工程,可以降低水泥的消耗量,也證實鋼渣粉替代水泥實現鋼渣高值化利用的可能性。鋼渣混凝土的應用前景十分廣闊,因此有必要探究各種礦物摻和料及其摻量對ECE效果的影響。

北京建筑大學土木與交通工程學院的科研人員采用磨細鋼渣作為礦物摻合料摻加到混凝土中制件,采用實驗室搭建的電化學除氯裝置,測試相同電化學參數條件下,不同鋼渣摻量的混凝土中自由氯離子含量、鋼筋混凝土界面黏結強度,并用XRD對鋼筋混凝土界面進行物相分析,研究鋼渣摻量對鋼筋混凝土試件除氯效率、黏結性能以及微觀成分的影響,以期揭示鋼渣混凝土的電化學除氯效果以及除氯后的性能。

試驗設計

1 原材料與配合比

采用P·O 42.5級普通硅酸鹽水泥(OPC),鋼渣(SS)選擇廣西誠德集團高鈣型鎳鋼渣粉,磨細后比表面積為460m2/kg,粗骨料選擇級配良好且粒徑小于20mm的碎石,細骨料選擇細度模數2.5的河砂,外加劑選擇含固率40%的聚羧酸高效減水劑,水為市用自來水,鋼筋選擇直徑12mm,HRB 400帶肋鋼筋,NaCl、Na2CO3選用分析純級。混凝土抗壓強度設計為C40,水灰比取0.47。

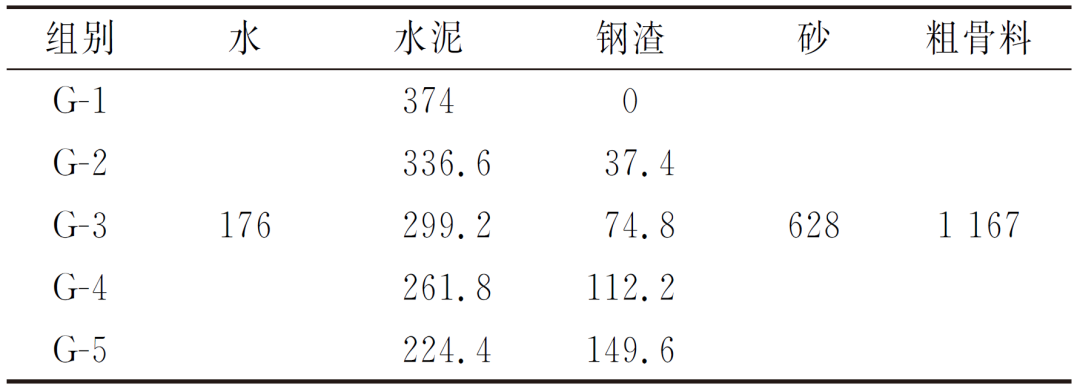

混凝土配合比如下表所示(單位為kg/m3),編號G-1為OPC混凝土,G-2~G-5為分別摻入了質量分數為10%、20%、30%、40%鋼渣的混凝土試件。

2 試件設計與電化學除氯

根據GB 50152-1992《混凝土結構試驗設計標準》設計試塊,尺寸為100mm×100mm×100mm,中間位置垂直放置一根直徑12mm的帶肋鋼筋,保護層厚度為50mm。按照上表參數制件時,向試件中摻入占膠凝材料質量分數3%的NaCl,模擬氯鹽侵害。24小時后拆模,放入標準養護室養護28天,養護結束并覆蓋鈦合金網的鋼筋混凝土試件如圖1所示。

圖1 鋼筋混凝土試件

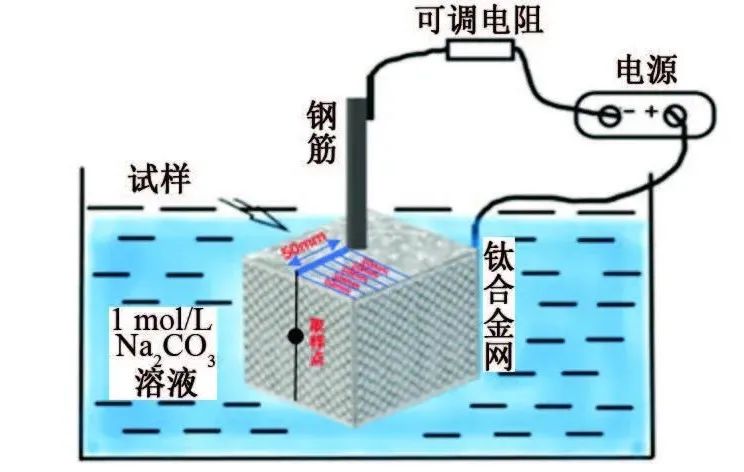

養護完畢后,對試塊進行ECE處理,除氯裝置如圖2所示。

圖2 電化學除氯裝置示意圖

陽極材料選用4片100mm×100mm的鈦合金網,覆蓋在試件側面,用鈦金屬絲連接,并通過導線連接至直流穩壓電源正極,鋼筋作為陰極通過導線與電源負極相連。電解質溶液選擇1mol/L Na2CO3溶液。ECE處理前,先使試塊充分浸泡在電解質溶液中;ECE過程中控制電流密度為3A/m2,通電時間為30天(目前的研究結果顯示,電化學除氯時安全電流密度為1~3A/m2,在這個范圍內增加電流密度,延長通電時間,可以顯著提高除氯效率),每兩天更換一次電解質溶液;通電結束后,拆除除氯裝置,烘干試件。

3 化學滴定

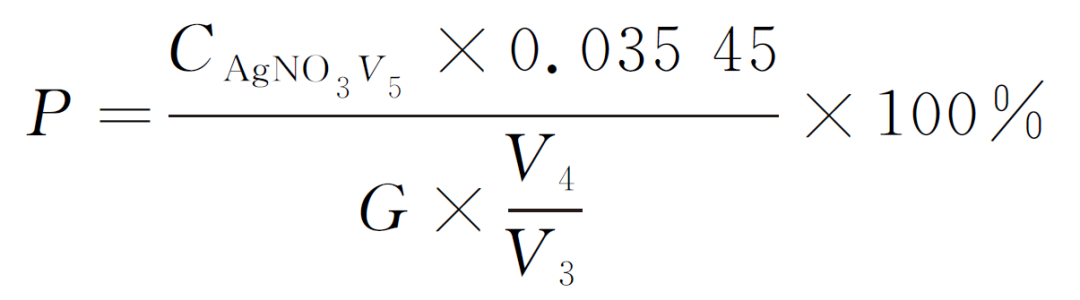

在試件保護層一側鉆孔取樣,每隔10mm,逐層鉆取粉末,共5層。并將其放入烘箱中充分干燥。各樣稱取20g(精確到0.01g)置于三角燒瓶中,加入200mL蒸餾水,振蕩后靜置24小時。將試液過濾,用移液管吸取濾液20mL置于錐形瓶中,加入酚酞使溶液呈紅色,再用稀硫酸中和至無色后,加入絡酸鉀指示劑10滴,立即用硝酸銀標準液滴定至磚紅色,記錄消耗硝酸銀的量。自由氯離子含量按下式計算,試件氯離子含量按5層自由氯離子含量的平均值計算。

式中:P為試樣的自由氯離子含量;G為混凝土粉末樣品的質量;V3為溶解粉末樣品的用水量;V4為滴定所需濾液量;V5為滴定硝酸銀溶液量。

4 鋼筋-混凝土黏結力試驗

測試ECE處理前后,5組混凝土試塊的鋼筋混凝土界面黏結強度以及各級荷載作用下的黏結強度按下式計算,并記錄起始滑移時荷載值、各級荷載對應的滑移值、黏結破壞時的極限荷載。

τ=F/πdl

式中:F為荷載,d為鋼筋的公稱直徑,l為鋼筋埋入的長度,τ為黏結強度。

5 XRD物相分析

采用德國布魯克公司生產的D8 Advance型X射線粉末衍射儀,分析電化學除氯前后鋼筋混凝土界面樣品物質組成的變化。

試驗結果與討論

1 除氯效率

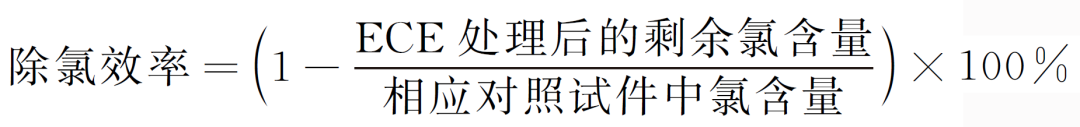

有學者提出用電化學除氯效率作為評價標準。ECE能快速除去混凝土中的自由氯離子,電化學除氯效率用ECE處理后除去的氯離子占未經處理的對比試件中氯離子含量的百分比來表示,如下式所示:

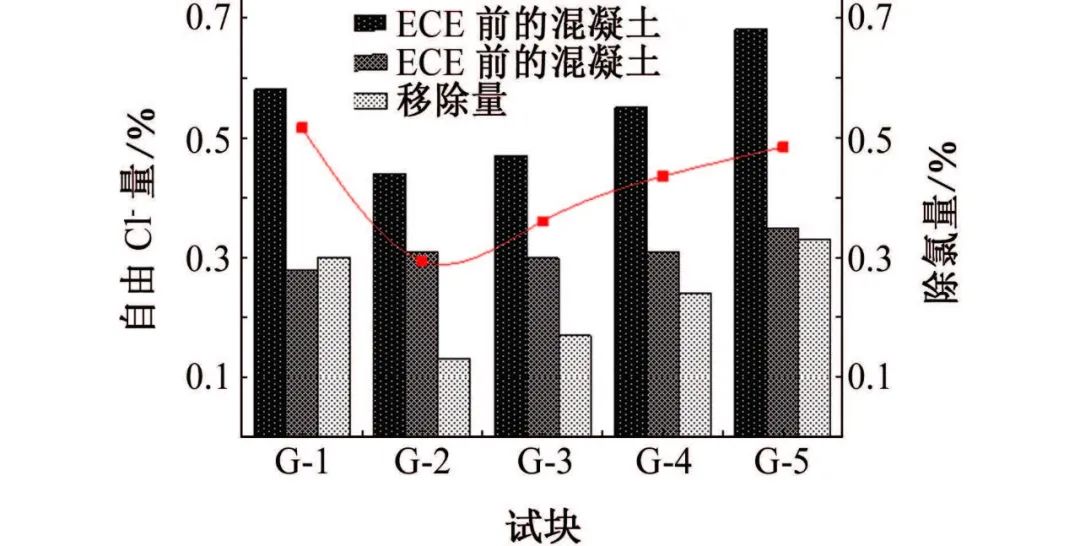

由圖3可見,ECE處理后各組試塊中的自由氯離子含量均低于ECE處理前的,并且隨著鋼渣摻量的增加,除氯效率先降低后提高,結合上式計算出G-1~G-5試塊的除氯效率分別為:51.7%、29.5%、36.1%、43.6%、48.5%。

圖3 ECE處理結果

在相同的電化學參數(電流密度3A/m2、通電時間30天)條件下,10%鋼渣摻量混凝土試塊的除氯效率相對最低(29.5%),G-2~G-5這4組試塊的除氯效率逐漸提高,其中40%鋼渣摻量混凝土試塊的除氯效率接近OPC混凝土(48.5%)。

G-2試塊中的鋼渣摻量相對較少,主要是水泥熟料發揮的水化作用,水化產物較多,同時隨著鋼渣的二次水化,吸收一部分Ca(OH)2,生成C-S-H和水化鋁酸鈣,對自由氯離子產生了較強的吸附固化作用,使得G-2試塊的初始自由氯離子含量較低,結構致密,排除氯離子含量也較少,因此除氯效率相對最低(29.5%)。

建議在合理的電流密度條件下,延長除氯時間,提高除氯效率。隨著鋼渣摻量的繼續增加,水泥熟料含量減少,降低了C3A含量(C3A是氯離子化學結合生成Friedel鹽的重要化合物),二次水化作用不明顯,水化產物逐漸減少,氯離子固化能力減弱,導致初始氯離子含量逐漸增多,同時混凝土結構疏松,孔隙率增大也會增大排除氯離子的量,除氯效率逐漸上升。

2 鋼筋-混凝土界面粘結性能

對5組試塊分別進行軸向拉拔試驗,并繪制拉拔力-滑移曲線圖,可見各試塊的荷載-滑移規律大致相同。

首先是彈性階段,隨著荷載的增加,各試塊均未產生滑移,此時鋼筋與混凝土黏結十分牢固,由鋼筋與混凝土之間的化學黏結力、摩擦力、機械咬合力共同作用。彈性階段末,各試塊中鋼筋相對混凝土開始滑移,初始滑移荷載均為2~3kN。

第二階段為滑移階段,隨著荷載增加,鋼筋與混凝土之間應力逐漸增大,局部界面產生了脫黏,化學結合力逐漸消失,摩擦力、機械咬合力逐漸發揮作用,產生滑移,當荷載達到峰值(極限荷載P)時,滑移階段結束。

第三階段為下行階段,不同試塊中鋼筋與混凝土之間的化學黏結作用完全消失,界面的黏結力由摩擦力承擔,荷載下降。

最后為完全脫黏階段,不同試塊中鋼筋與混凝土之間的摩擦力趨于穩定,荷載變化程度較小,隨著滑移進一步增加,鋼筋逐漸脫離混凝土。

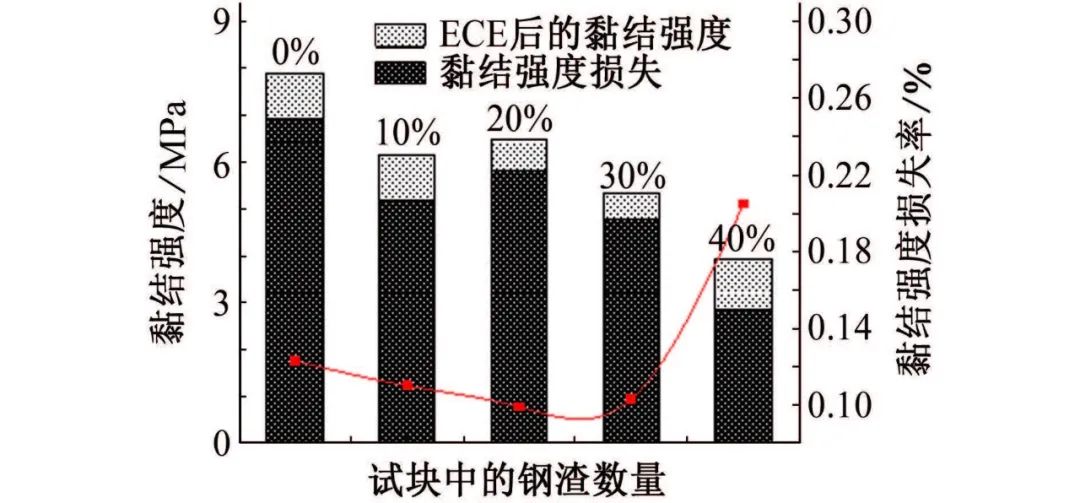

由圖4可見:ECE處理會導致鋼筋與混凝土之間的黏結強度退化;鋼渣混凝土試塊的黏結強度均低于OPC混凝土試塊;鋼渣摻量低于30%試塊的黏結強度損失率均低于OPC混凝土試塊,鋼渣摻量為40%試塊的黏結強度損失率遠大于OPC混凝土試塊。

圖4 各試塊的黏結強度及黏結強度損失率

經過ECE處理后,各組試塊的極限荷載均下降,這主要是由于ECE過程中鈉、鉀、鈣等堿金屬離子遷移至鋼筋附近,與氫氧根離子生成堿性氫氧化物,侵蝕硅酸鈣,使鋼筋混凝土界面軟化所致。除此之外,在陰極會生成一定的氫氣,混凝土受到膨脹應力,也是黏結力下降的原因。

鋼渣混凝土的黏結強度均低于OPC混凝土,這是由于鋼渣的礦物組成主要為水化緩慢的C2S,膠凝活性低于水泥熟料,主要由水泥熟料參與水化反應,因此摻加鋼渣的試件,生成的水化產物相對較少,鋼筋混凝土間的化學黏結力較小。

當鋼渣摻量小于30%時,黏結強度損失率低于OPC混凝土,超過30%以后,黏結強度損失率迅速提高,這是由于鋼渣具有較好的抗堿骨料反應特性,少量的鋼渣摻入混凝土中,能夠減弱鋼筋附近由ECE引發的堿骨料反應,同時少量的鋼渣起到了填充致密作用,增大了鋼筋混凝土界面摩擦力,降低了黏結強度損失率。當鋼渣摻入量過多后,雖然也發揮了一定的微集料性能,但水泥熟料含量相對減少,水化產物生成量減少,降低了水泥石整體的膠凝性,使得鋼筋混凝土界面黏結強度損失率迅速升高。

3 XRD分析

由XRD分析結果可知:電化學除氯后,混凝土中的不同礦物成分含量發生了明顯的變化,G-1~G-5組試塊鋼筋混凝土界面的Ca(OH)2晶體均相對增多,部分的C-S-H分解。

鋼渣的摻量并不影響ECE對鋼筋混凝土界面C-S-H的變化趨勢,不論是鋼渣混凝土還是OPC混凝土,經ECE處理后,C-S-H均降低,因此黏結強度也有相應損失,但是隨著鋼渣摻量的增加,ECE前后Ca(OH)2晶體增加的趨勢有所減緩。

Ca(OH)2晶體增多是由于在ECE過程中,鋼筋周圍生成的OH-,與在電場作用下遷移到鋼筋附近的Ca2+或C-S-H分解的Ca2+結合形成了大量Ca(OH)2晶體。C-S-H減少是由于Na+、K+、Ca2+等堿金屬離子在電場作用下遷移至鋼筋附近,對水泥漿體有破壞作用,使得C-S-H分解,進一步使鋼筋混凝土界面結構疏松,這也是ECE導致鋼筋混凝土界面軟化的原因。

隨著鋼渣摻量的增加,ECE前后Ca(OH)2晶體增加的趨勢有所減緩,這是由于鋼渣水化活性較低,取代部分水泥后,水化反應生成的Ca(OH)2減少,同時鋼渣參與二次水化反應消耗了部分Ca(OH)2。

結論

(1)在電流密度3A/m2、通電時間30天條件下,鋼渣混凝土經ECE后的除氯效率低于OPC混凝土;隨著鋼渣摻量的增加,除氯效率先降低后提高,其中鋼渣摻量40%混凝土的除氯效率為48.5%,鋼渣10%摻量混凝土的除氯效率為29.5%。

(2) 不同摻量鋼渣混凝土的黏結強度均低于OPC混凝土;ECE會降低鋼渣混凝土黏結強度,當鋼渣摻量小于30%時,黏結強度損失率低于OPC混凝土,鋼渣摻量超過30%,黏結強度損失率迅速提高。

(3) ECE處理后,鋼筋混凝土界面Ca(OH)2晶體相對增多,C-S-H含量有所降低,導致鋼筋混凝土黏結強度下降;隨著鋼渣摻量增加,水化反應生成的Ca(OH)2減少,二次水化又消耗了部分Ca(OH)2,使得ECE前后Ca(OH)2晶體增加的趨勢有所減緩。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7596

腐蝕與“海上絲綢之路”

點擊數:6099