螺栓作為一種緊固件廣泛應用于各個生產領域。實際生產中,螺栓會不可避免地暴露在大氣環境中與腐蝕介質接觸而發生大氣腐蝕,據統計大氣腐蝕是數量最多、覆蓋面最廣的一種腐蝕。沿海大量油氣生產設施受到高濕環境和海邊鹽堿性海洋氣候的雙重影響,腐蝕加劇,其腐蝕速率可能是內陸大氣腐蝕速率的數十倍。

圖1為某海邊站場內天然氣管道法蘭連接處螺栓的腐蝕情況。螺栓發生腐蝕后,其屈服強度、抗拉強度和剛度均會隨著腐蝕時間的延長而顯著下降,這會威脅到設備的正常運行,甚至造成油氣泄漏和引發火災爆炸等安全事故。

圖1 某站場內天然氣氣撬管線螺栓腐蝕情況

針對螺栓腐蝕現象,對現場實際使用中的螺栓采取了一系列腐蝕防護技術,但這些技術都具有一定的局限性如施工困難、無法應用于服役螺栓等。

陰極保護法、涂層保護法和緩蝕劑保護法是鋼結構常用的腐蝕防護方法。但對于大氣腐蝕環境中的螺栓,常規外加電流陰極保護和緩蝕劑保護法難以適用,而犧牲陽極陰極法與涂層隔離防護法是鋼結構主要的大氣防腐蝕措施。犧牲陽極與涂層聯合保護是目前公認的最有效的防腐蝕途徑。

因此,東南亞管道有限公司的技術人員提出了一種基于涂層與鋅絲犧牲陽極聯合保護的防腐蝕方法。將鋅絲作為犧牲陽極纏繞在螺栓表面,并在外面涂覆三種涂層以隔絕腐蝕介質。環氧樹脂與玻璃鱗片涂層是兩種常用且防腐蝕性能較好的涂層。熱熔膠涂層具有結合性強、致密性好的特點。為了評價該方法的綜合防腐蝕效果,首先通過電化學測試比較了三種涂層,然后利用鹽霧腐蝕試驗,分析比較了三種涂層聯合鋅絲使用前后的防腐蝕效果。

01 試樣及溶液

試驗螺栓為規格和材料均一致的碳鋼螺栓。其型號為M18×70 mm,螺距2.5 mm,頭部厚度11.85 mm,六角對邊長27 mm,螺桿直徑15.18 mm。

犧牲陽極為直徑0.3 mm的鋅絲,涂層分別為固態熱熔膠,環氧樹脂底漆與面漆,玻璃鱗片底漆與面漆。先將鋅絲纏繞在螺栓表面,再涂覆不同防腐蝕涂層。

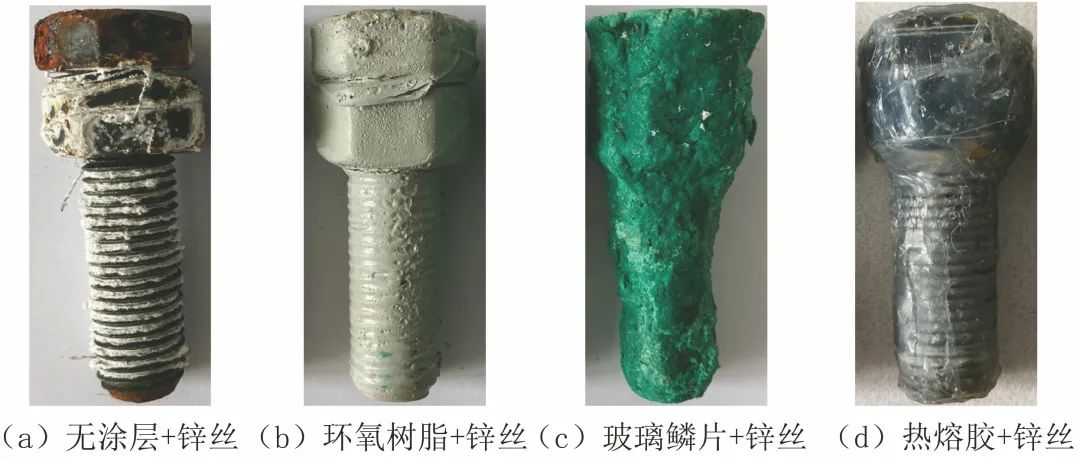

為了比較了三種涂層及其耦合鋅絲使用前后的防腐蝕效果,對螺栓進行了如下防腐蝕處理:僅涂覆防腐蝕涂層,僅纏繞鋅絲,纏繞鋅絲并涂覆防腐蝕涂層。防腐蝕處理后的螺栓如圖2所示。

圖2 不同方法防腐蝕處理后的螺栓

電化學測試及中性鹽霧試驗所用溶液均為50 g/L的NaCl溶液,用高純度的NaCl固體(純度高于99.9%)和蒸餾水配制,溶液的pH為6.6。

02 電化學測試

電化學測試在CS520型電化學工作站上進行,測試內容包括開路電位、極化曲線及電化學阻抗譜。測試采用三電極工作系統:工作電極為測試螺栓,輔助電極為1 cm×1 cm的鉑電極片,參比電極為飽和甘汞電極(SCE)。開路電位測試時間為300 s。極化曲線測試的掃描速率為0.5 mV/s。電化學阻抗譜測試的頻率范圍為10-2~105 Hz,施加的正弦波擾動幅值為10 mV。

1 開路電位

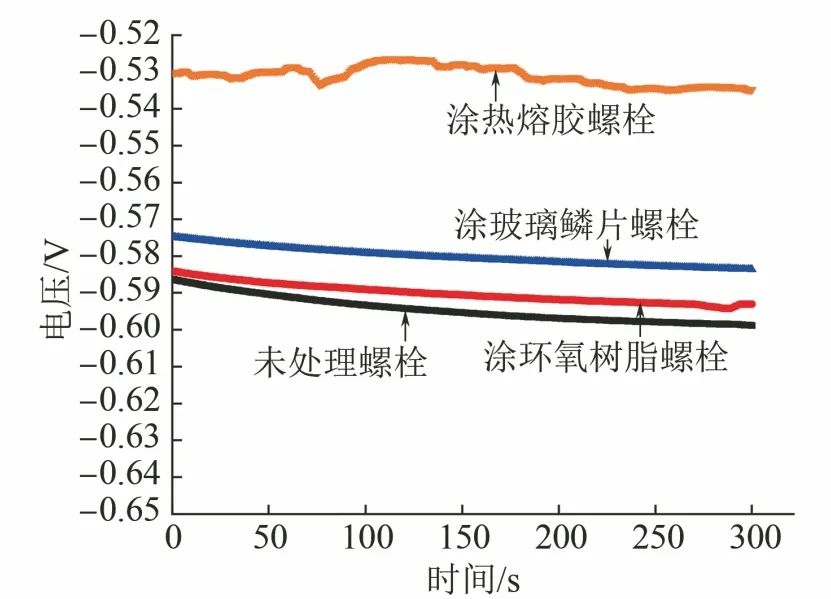

圖3 不同防腐蝕涂層螺栓在50 g/L的NaCl溶液中的開路電位

圖3為不同防腐蝕涂層螺栓在300 s內測得的開路電位,可以看出各試樣的開路電位曲線很快趨于穩定狀態,波動范圍很小,均在10 mV范圍內,這保證了后續阻抗等測量的穩定可靠性。各試樣開路電位的順序為:未處理螺栓<涂覆環氧樹脂螺栓<涂覆玻璃鱗片螺栓<涂覆熱熔膠螺栓。

這說明三種防腐蝕涂層均有一定的防腐蝕效果,其中熱熔膠涂層的防腐蝕效果最好,玻璃鱗片涂層的防腐蝕效果其次,玻璃鱗片涂層的防腐蝕效果最差。

2 極化曲線

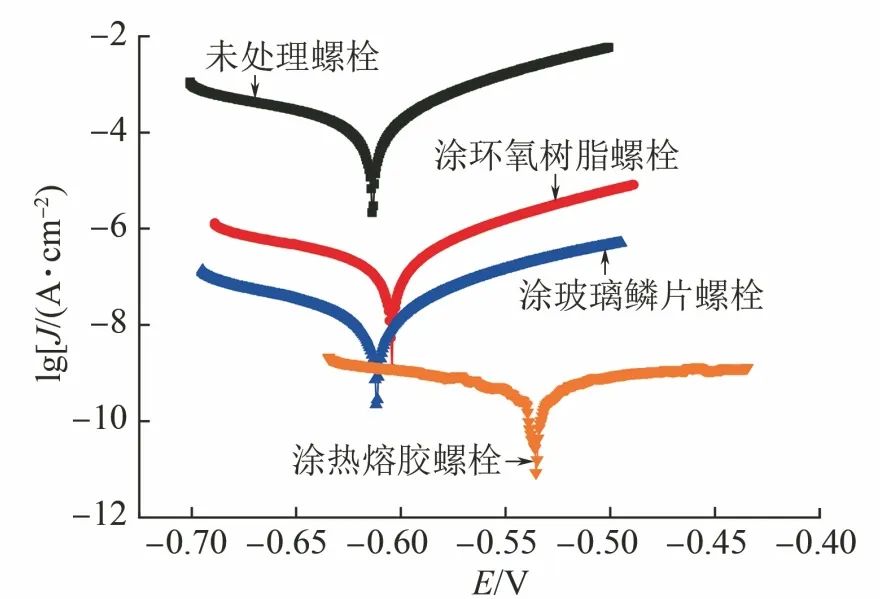

圖4 不同防腐蝕涂層螺栓在50 g/L的NaCl溶液中的極化曲線

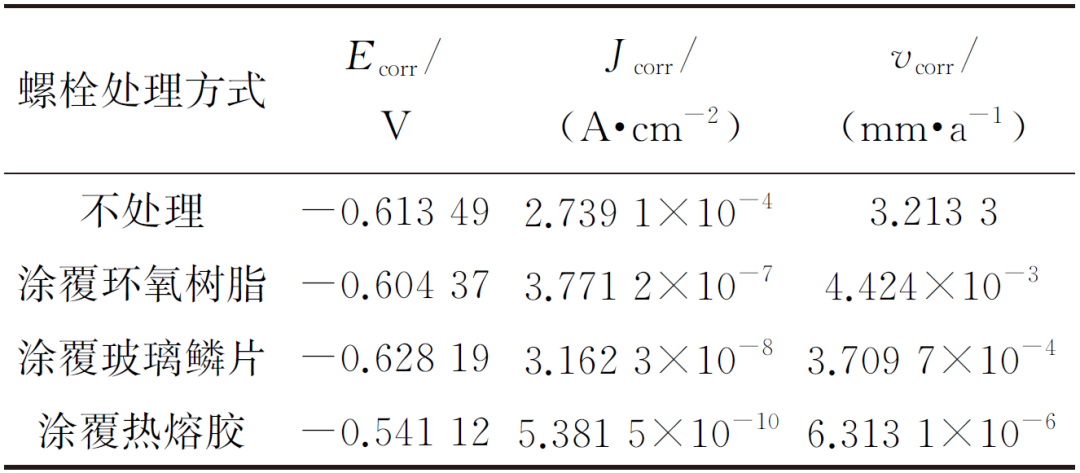

表1 不同防腐蝕涂層螺栓極化曲線的擬合參數

圖4為不同防腐蝕涂層螺栓在50 g/L的NaCl溶液中的極化曲線,表1為圖4極化曲線的擬合參數。結果表明:三種防腐蝕涂層均具有較好的防腐蝕效果;在測試條件下,未處理螺栓的腐蝕傾向很大,腐蝕電流密度高達2.7391×10-4 A/cm2,腐蝕速率高達3.2133 mm/a;而涂覆防腐蝕涂層后,腐蝕電流密度與速率均顯著下降,減小了數個數量級。其中,玻璃鱗片涂層的防腐蝕效果優于環氧樹脂涂層,而熱熔膠涂層的防腐蝕保護效果最好,其將整體的腐蝕電流密度和腐蝕速度分別降低至5.3815×10-10 A/cm2和6.3131×10-6 mm/a,將螺栓腐蝕延緩至接近不腐蝕的程度。

3 電化學阻抗譜

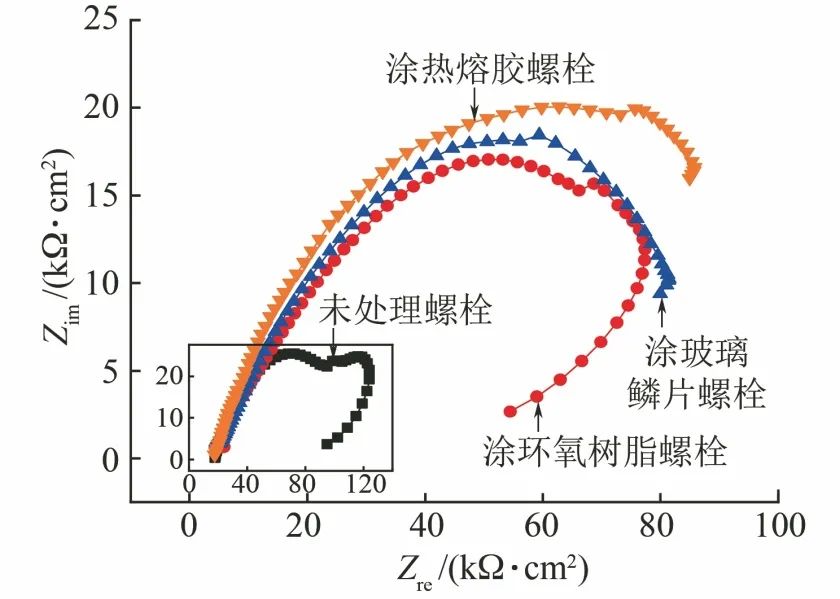

圖5 不同防腐蝕涂層螺栓在50 g/L的NaCl溶液中的Nyquist圖

圖5為不同防腐蝕涂層螺栓在50g/L的NaCl溶液中的Nyquist圖,其中未處理的螺栓使用圖中小框中的坐標軸。容抗半徑越小,耐腐蝕性能越弱。由圖5可知,涂覆熱熔膠螺栓、涂覆玻璃鱗片螺栓、涂覆環氧樹脂螺栓、無處理螺栓的容抗半徑依次減小,說明其耐腐蝕性能逐漸減弱。

03 室內鹽霧腐蝕試驗

試驗所用鹽霧驗箱為增強版40型鹽霧箱,內部空間為45 cm×35 cm×30 cm。按GB/T 10587-2006《鹽霧試驗箱技術條件》進行中性鹽霧試驗。鹽霧箱內溫度設置為35 ℃,噴霧量為1 mL/h。鹽霧箱采用螺桿壓縮機進行供氣,試驗過程中噴霧模式為連續噴霧。腐蝕時間分別為24,48和72小時。試驗結束后,取出試樣,靜置干燥1小時后,拍攝記錄在不同腐蝕時間和不同方法防腐蝕處理螺栓的宏觀腐蝕形貌。

鋅絲纏繞前后防腐效果評價

圖6 鹽霧腐蝕24小時后不同防腐蝕涂層螺栓的宏觀形貌(左:無鋅絲;右:鋅絲纏繞)

圖6為經鹽霧腐蝕24小時后不同涂層螺栓鋅絲纏繞前后的宏觀形貌。對比各組試樣鋅絲纏繞前后的宏觀腐蝕形貌可知,增設內置鋅絲能顯著減緩螺栓的腐蝕。

在無涂層情況下鋅絲周圍的螺栓基體基本沒有發生腐蝕,但頭部無鋅絲區域發生了腐蝕,而無鋅絲螺栓基體發生了嚴重的腐蝕,如圖6(a)所示。

從圖6(b)~(d)可以看出,經過24小時的鹽霧腐蝕后,涂層和鋅絲聯合保護可以使整個螺栓基體幾乎不發生腐蝕,而未纏繞鋅絲只涂覆涂層的螺栓表面會發生局部腐蝕;環氧樹脂涂層和玻璃鱗片涂層表面都有破損,如圖中方框所示,其原因應是螺栓表面產生了腐蝕產物,使涂層與表面基體結合不緊密,而熱熔膠內部螺栓基體雖發生了局部腐蝕,但其防腐蝕層仍保持完整。

長時間防鹽霧腐效果評價

圖7 鹽霧腐蝕48小時后不同防腐蝕涂層和鋅絲聯合保護的螺栓的宏觀形貌

圖8 鹽霧腐蝕72小時后不同防腐蝕涂層+鋅絲螺栓的宏觀形貌

圖7和圖8分別為經48小時和72小時鹽霧腐蝕后不同防腐蝕涂層與鋅絲聯合保護的螺栓的宏觀形貌。

由圖7可見,各涂層+鋅絲可在48小時鹽霧腐蝕時間內保護螺栓基體幾乎不發生腐蝕,各涂層內沒有生成腐蝕產物而導致涂層破損。

由圖8可知,經72小時鹽霧腐蝕后,在鋅絲與環氧樹脂涂層聯合保護下螺栓基體表面發生了明顯腐蝕,而其余兩組螺栓基體表面未發生明顯腐蝕,這說明相較于環氧樹脂與鋅絲的聯合保護,熱熔膠與玻璃鱗片涂層與鋅絲的聯合保護能夠長時間抵抗腐蝕環境,二者防腐蝕性能更好,這與電化學測試結果一致。

經72小時長時間的鹽霧腐蝕后,玻璃鱗片涂層與螺栓的結合性有所下降,見圖8(c)中的方框標記,而熱熔膠涂層與螺栓結合性仍保持良好,該防腐蝕處理方法的防腐性能能長時間保持良好。

04 防腐蝕方法綜合評價

對于重要的運行設備,其服役螺栓不能輕易拆卸、維護與保養更換,這造成許多方法不便施工應用。因此,在確保螺栓防腐效果的同時,還要綜合考慮施工難度與日常維護保養是否方便等問題。在三種防腐蝕涂層中,熱熔膠涂層屬于可剝性涂料,具有可剝性材料獨特優勢,且熱熔膠具有結合力強、透明可觀察等特性,這使熱熔膠聯合鋅絲的防腐蝕方法具有如下優勢:

1 不同于其他涂層需要在螺栓基體表面涂刷涂層底漆,該方法施工步驟簡單方便,可直接噴涂,且結合力強,成型快,短時間內即可完成作業,不需長時間等待干燥。

2 熱熔膠涂層整體透明,可隨時觀察涂層內螺栓和犧牲陽極的狀態,便于日常巡檢和維護,這是其他涂層所不具備的優勢。

3 涂層可整體剝離,螺栓表面不殘留舊涂層,如圖9所示。這完全避免了更換涂層時,新舊涂層的層間剝離與新舊涂層結合不緊密的問題,使更換更方便。

圖9 熱熔膠涂層整體剝離情況

05 結 論

(1) 電化學測試結果表明,在三種螺栓防腐蝕涂層中,熱熔膠涂層的防腐蝕性能優于玻璃鱗片涂層,而玻璃鱗片涂層優于環氧樹脂涂層。

(2) 鹽霧腐蝕試驗結果表明,防腐蝕涂層與鋅絲聯合保護可使防腐蝕效果明顯提升,經48小時鹽霧腐蝕后,三種涂層與鋅絲聯合保護下的螺栓都幾乎不會發生腐蝕,經72小時鹽霧腐蝕后,熱熔膠涂層與鋅絲聯合保護方法的防腐蝕效果最優,能長時間抵抗腐蝕環境。

(3) 與其他防腐蝕涂層相比,熱熔膠涂層還具有施工簡單,維護保養方便以及涂層可整體剝離的優勢,是一種鹽霧環境下高效的螺栓防腐蝕方法。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414