前言

隨著航空航天技術(shù)的不斷進(jìn)步,航空發(fā)動(dòng)機(jī)開(kāi)始向更高推重比、更高燃油使用效率及更長(zhǎng)使用壽命的方向發(fā)展,為了實(shí)現(xiàn)此目的需要不斷提高渦輪前進(jìn)口的溫度。以渦輪發(fā)動(dòng)機(jī)葉片為例,為了保證葉片在高溫環(huán)境中的長(zhǎng)時(shí)間穩(wěn)定工作,采用能夠耐1000 ℃以上高溫的鎳基高溫合金作為發(fā)動(dòng)機(jī)葉片的材料。由于先進(jìn)渦輪發(fā)動(dòng)機(jī)的進(jìn)口溫度高達(dá)2200 K,因此只通過(guò)在葉片內(nèi)部開(kāi)設(shè)導(dǎo)氣通道已不能將其表面溫度降至極限使用溫度以下。為了滿足鎳基高溫合金的使用要求,美國(guó)國(guó)家航空航天局于20世紀(jì)50年代提出了熱障涂層(Thermal barrier coatings, TBCs)概念,用于極端環(huán)境條件下的金屬部件防護(hù)。

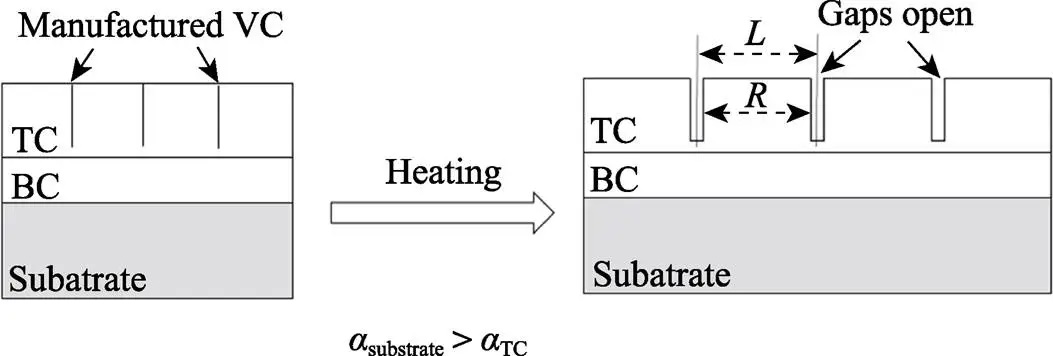

為了提高新型陶瓷材料熱障涂層在高溫環(huán)境下的使用性能,研究人員開(kāi)始研究更為先進(jìn)的雙層層狀結(jié)構(gòu)、柱狀結(jié)構(gòu)、垂直裂紋結(jié)構(gòu)及復(fù)合結(jié)構(gòu)的熱障涂層,通過(guò)減小高溫環(huán)境下層與層之間的熱膨脹系數(shù)差異,從而減少涂層的應(yīng)力,增加涂層在高溫環(huán)境下的使用壽命。

層狀結(jié)構(gòu)

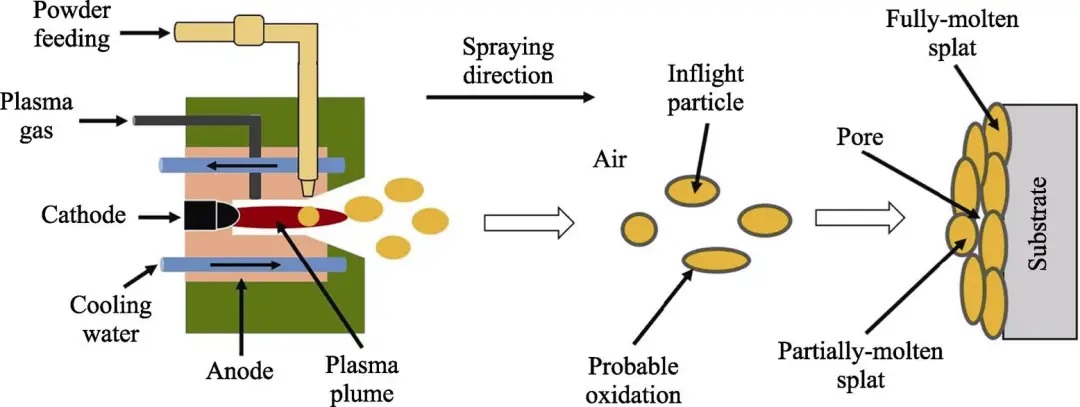

Wang等分析了大氣等離子噴涂功率對(duì)YSZ陶瓷沉積片的影響,并使用掃描電鏡對(duì)不同功率的沉積片形貌進(jìn)行了表征,結(jié)果表明,當(dāng)功率較低或較高時(shí)沉積的陶瓷沉積片的堅(jiān)固性較差,只有當(dāng)功率處于中間值時(shí)可以獲得擴(kuò)散均勻的陶瓷沉積片。

雖然Wang等說(shuō)明了中值功率可以有效改善層狀結(jié)構(gòu)形貌,但是在實(shí)際制備環(huán)境下,只有位于等離子射流外部的粉末可以充分受熱,并以良好的熔融狀態(tài)沉積在黏結(jié)層表面。位于等離子射流內(nèi)部的粉末因加熱效果較差,無(wú)法充分熔融,因此大氣等離子噴涂的制備參數(shù)對(duì)制備具有良好層狀結(jié)構(gòu)的熱障涂層至關(guān)重要,且針對(duì)不同陶瓷材料選擇最合適的涂層制備參數(shù)是層狀結(jié)構(gòu)熱障涂層的重要發(fā)展方向。

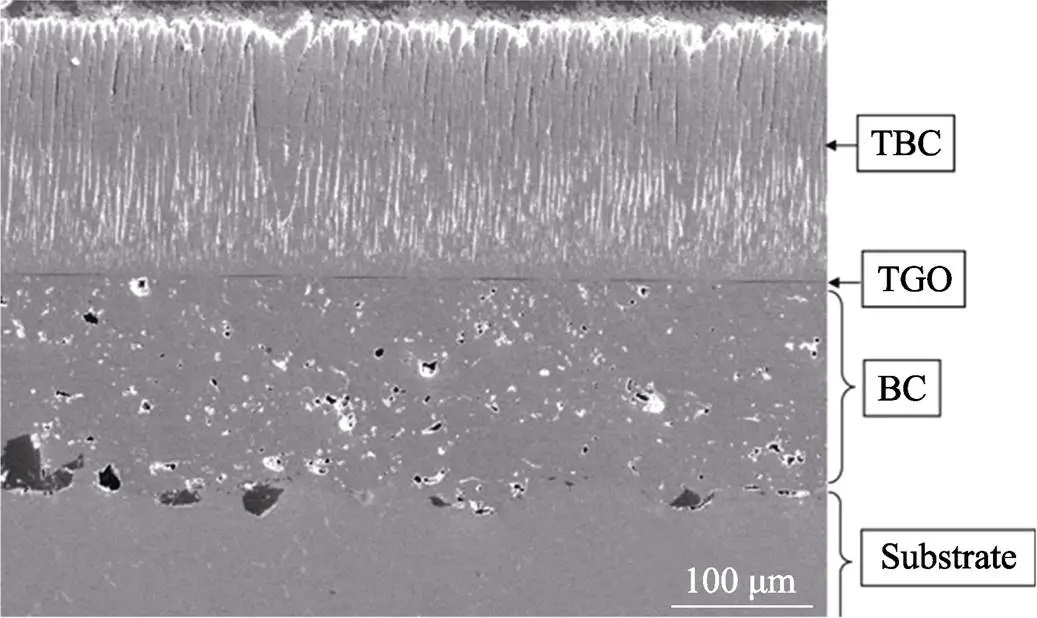

典型層狀結(jié)構(gòu)熱障涂層的橫截面形貌如圖2所示。其內(nèi)部具有較多的微裂紋、孔隙及部分熔融粉末。這是因?yàn)樵跓釃娡窟^(guò)程中,位于等離子射流外部的陶瓷粉末充分熔融成液滴,高溫液滴在碰撞到低溫黏結(jié)層時(shí)迅速冷卻,較快的冷卻速度導(dǎo)致陶瓷片內(nèi)部應(yīng)力積累,隨著涂層溫度的降低,涂層內(nèi)部的應(yīng)力通過(guò)裂紋的形成和擴(kuò)展的方式釋放。位于等離子射流內(nèi)部的陶瓷粉末受熱較差,以未熔融或部分熔融狀態(tài)在涂層內(nèi)部堆疊,形成了微觀孔隙。孔隙的存在為聲子的散射提供了空間,通過(guò)降低聲子的平均自由程來(lái)降低涂層的熱導(dǎo)率,涂層內(nèi)部的水平裂紋可以阻礙熱流的傳導(dǎo),提高涂層的隔熱性能。

另外,當(dāng)涂層在高溫環(huán)境下使用時(shí),涂層內(nèi)部的裂紋可以有效地提高涂層的形變?nèi)菹蓿瑴p少涂層在工作環(huán)境下的內(nèi)部應(yīng)力積累;內(nèi)部孔隙可以提高涂層的斷裂韌性,當(dāng)裂紋擴(kuò)展到孔隙邊緣位置時(shí),裂紋尖端的應(yīng)力會(huì)通過(guò)孔隙釋放,減緩裂紋的擴(kuò)展。

雖然涂層內(nèi)部的裂紋和孔隙可以優(yōu)化涂層的隔熱性能和斷裂韌性,但是這些缺陷的存在也為氧氣和熔融腐蝕鹽的滲透提供了通道,加快了TGO的生成及涂層的腐蝕速度,導(dǎo)致涂層過(guò)早失效。

層狀結(jié)構(gòu)熱障涂層主要包括兩種,分別為單陶瓷層結(jié)構(gòu)和雙陶瓷層結(jié)構(gòu)。單陶瓷層結(jié)構(gòu)熱障涂層具有制備成本低、制備方式簡(jiǎn)單等優(yōu)點(diǎn),成為使用最為廣泛的熱障涂層結(jié)構(gòu)。由于單層結(jié)構(gòu)需要將頂部陶瓷層直接制備在黏結(jié)層表面,因此通常會(huì)選擇熱膨脹系數(shù)較高的YSZ作為頂部陶瓷層原料,用于減少陶瓷層與黏結(jié)層之間的熱膨脹系數(shù)差異,減少工作環(huán)境下涂層內(nèi)部的熱膨脹失配應(yīng)力。

雖然單陶瓷層熱障涂層的應(yīng)用較廣泛,但隨著發(fā)動(dòng)機(jī)渦輪前進(jìn)口溫度的升高,其使用缺陷也逐漸凸顯。首先,當(dāng)溫度高于1200 ℃時(shí)氧化鋯會(huì)發(fā)生相變和燒結(jié),使其無(wú)法在高溫環(huán)境下使用。另外,所有稀土鋯酸鹽新材料熱障涂層的熱膨脹系數(shù)和斷裂韌性都遠(yuǎn)小于金屬黏結(jié)層。若將其直接制備在黏結(jié)層表面,則陶瓷層與黏結(jié)層之間較大的熱膨脹系數(shù)差異會(huì)增加涂層內(nèi)部的應(yīng)力,其高溫使用效果遠(yuǎn)不如單層YSZ。

為了充分發(fā)揮YSZ和稀土鋯酸鹽的優(yōu)點(diǎn),研究人員開(kāi)發(fā)了雙陶瓷層結(jié)構(gòu),以優(yōu)化新材料熱障涂層的綜合性能。雙層結(jié)構(gòu)熱障涂層主要應(yīng)用于力學(xué)性能較差的新陶瓷材料,通過(guò)在黏結(jié)層與新材料陶瓷層之間制備一層YSZ涂層,以減小層間熱膨脹系數(shù)的差異,緩解涂層內(nèi)部應(yīng)力。

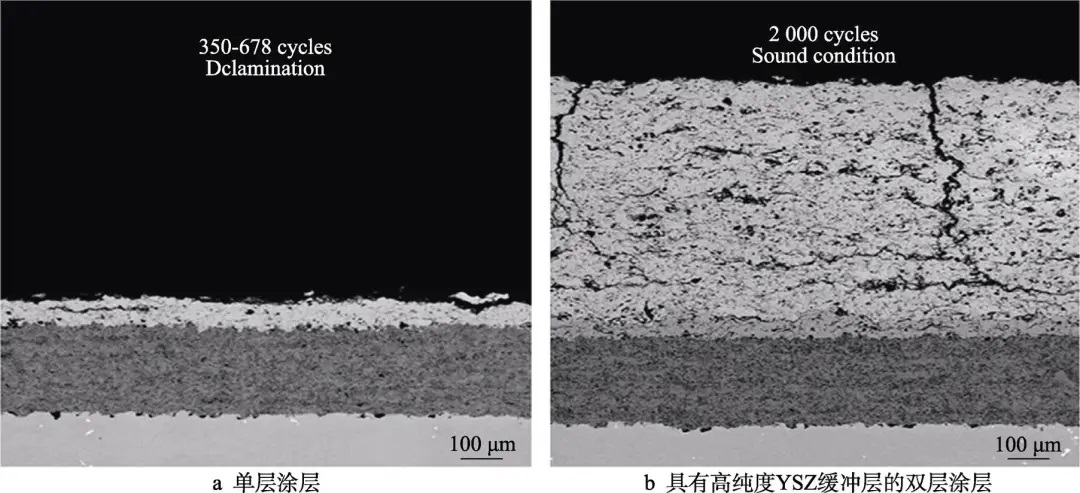

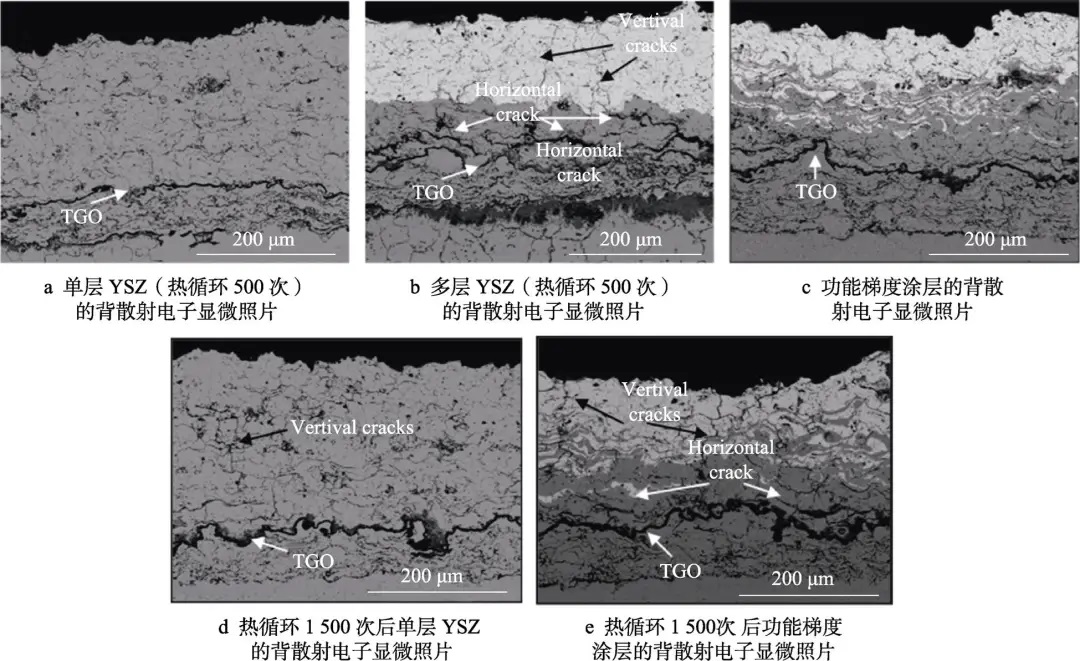

Jung等使用大氣等離子噴涂在鎳基黏結(jié)層與頂部YGYZ陶瓷層之間制備了高純度YSZ中間層,以減小熱膨脹差異,緩解失配應(yīng)力,實(shí)驗(yàn)結(jié)果如圖3所示。雙層結(jié)構(gòu)YGYZ涂層在噴氣式發(fā)動(dòng)機(jī)試驗(yàn)中可達(dá)2000次循環(huán),遠(yuǎn)高于單層YGYZ涂層的350~678次循環(huán)。

圖3 噴氣式發(fā)動(dòng)機(jī)試驗(yàn)后的橫截面微觀結(jié)構(gòu)

Wang等使用有限元軟件模擬了La2Zr2O7/YSZ雙層涂層和單層La2Zr2O7涂層在高溫環(huán)境下的殘余應(yīng)力,結(jié)果表明,雙層結(jié)構(gòu)熱障涂層內(nèi)部積累的殘余應(yīng)力更低,涂層內(nèi)部裂紋不易擴(kuò)展,說(shuō)明雙層結(jié)構(gòu)設(shè)計(jì)可以有效減少涂層的脫落,提高涂層在高溫環(huán)境下的使用壽命。

Guo等使用大氣等離子噴涂方式制備了La2Zr2O7/YSZ雙層涂層和La2Zr2O7單層涂層,并對(duì)比了兩種涂層的熱循環(huán)壽命,結(jié)果表明,在1232 ℃循環(huán)條件下,YSZ涂層因其優(yōu)異的緩沖作用提高了雙層涂層的使用壽命。

為了判斷雙層涂層各層厚度對(duì)熱障涂層高溫使用壽命的影響,Bobzin等制備了總厚度相同但La2Zr2O7/YSZ厚度比例不同的熱障涂層系統(tǒng),并在1150 ℃的環(huán)境下進(jìn)行熱震試驗(yàn),以測(cè)試不同厚度比例涂層的性能。結(jié)果表明,在1150 ℃環(huán)境下,La2Zr2O7/YSZ的厚度比為0.3的涂層壽命達(dá)到267次,而La2Zr2O7/YSZ的厚度比為3的涂層在循環(huán)3次后就發(fā)生了大面積脫落現(xiàn)象。

YSZ中間層厚度的增加可以從兩個(gè)方面優(yōu)化雙層涂層的使用效果:YSZ較高的熱膨脹系數(shù)緩解了頂層與黏結(jié)層之間的熱膨脹差異,減小了熱膨脹失配應(yīng)力;YSZ厚度的增加降低了頂層裂紋擴(kuò)展的能量釋放率,降低了裂紋增長(zhǎng)的驅(qū)動(dòng)力。

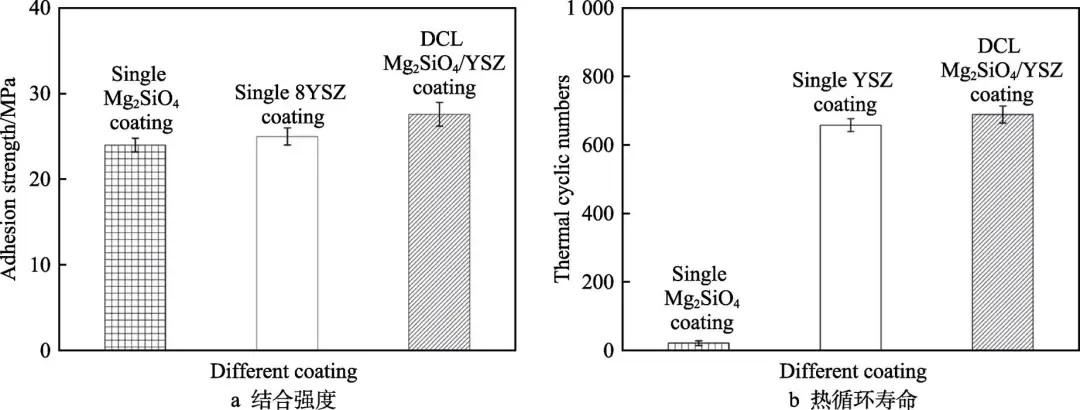

對(duì)于非稀土元素?fù)诫s的陶瓷材料同樣可采用雙層結(jié)構(gòu)設(shè)計(jì),提高其作為熱障涂層材料的應(yīng)用潛力。Mg2SiO4具有優(yōu)異的高溫相穩(wěn)定性、良好的力學(xué)性能及較低的熱導(dǎo)率,但是較差的化學(xué)相容性限制了Mg2SiO4在熱障涂層領(lǐng)域的應(yīng)用,它在高溫環(huán)境下會(huì)與黏結(jié)層反應(yīng)生成MgCr2O4,使其無(wú)法直接在黏結(jié)層表面制備。

為此,Chen等設(shè)計(jì)并制備了雙層Mg2SiO4/YSZ熱障涂層,并對(duì)涂層的性能進(jìn)行了分析,結(jié)果如圖4所示。雙層結(jié)構(gòu)設(shè)計(jì)從兩個(gè)方面對(duì)Mg2SiO4的使用效果進(jìn)行了優(yōu)化,首先YSZ優(yōu)異的化學(xué)相容性避免了Mg2SiO4與黏結(jié)層發(fā)生反應(yīng),使Mg2SiO4在工作條件下可以保持其內(nèi)部結(jié)構(gòu);其次YSZ作為中間層緩解了不同材料之間的熱膨脹失配,并為涂層內(nèi)部應(yīng)力的釋放提供了空間,優(yōu)化了涂層的熱力學(xué)性能。

目前,關(guān)于雙層結(jié)構(gòu)熱障涂層的研究主要集中在通過(guò)YSZ的優(yōu)異力學(xué)性能緩解陶瓷材料之間較大的熱膨脹系數(shù)差異,仍有一些方向未進(jìn)行充分研究。

首先,不同晶體結(jié)構(gòu)的新型陶瓷材料具有不同的熱膨脹系數(shù)和斷裂韌性。如果不考慮頂部陶瓷層的材料特性,一味地增加YSZ中間層的厚度,雖然可以有效減小頂部陶瓷層的內(nèi)部應(yīng)力,但無(wú)法充分發(fā)揮新型材料優(yōu)異的隔熱性能,在高溫環(huán)境下仍會(huì)使YSZ中間層發(fā)生燒結(jié)和馬氏體相變,從而破壞涂層在高溫環(huán)境下的使用壽命。如果YSZ中間層的厚度太薄,則無(wú)法將頂部陶瓷層內(nèi)部應(yīng)力降低到應(yīng)力極限范圍內(nèi)。由此可見(jiàn),根據(jù)材料特性設(shè)計(jì)出具有最優(yōu)性能的厚度比例是雙層熱障涂層的重要發(fā)展方向。

其次,雙層涂層比單層涂層額外增加了一個(gè)層間界面,涂層在高溫環(huán)境下工作時(shí)會(huì)在黏結(jié)層表面生成TGO,隨著TGO厚度的增加涂層內(nèi)部會(huì)出現(xiàn)壓應(yīng)力與拉應(yīng)力方向的變化。如果層間界面的粗糙度較大,則會(huì)在中間層頂部凸起位置出現(xiàn)較大的應(yīng)力集中。當(dāng)應(yīng)力達(dá)到極限時(shí),會(huì)在頂部陶瓷層內(nèi)部出現(xiàn)裂紋并擴(kuò)展,會(huì)對(duì)涂層的高溫使用壽命產(chǎn)生不利影響。如果界面位置粗糙度較低,則頂部陶瓷層與中間層之間的機(jī)械鏈接強(qiáng)度較弱,在熱循環(huán)過(guò)程中容易形成分層裂紋,導(dǎo)致涂層出現(xiàn)片狀脫落,因此關(guān)于雙層結(jié)構(gòu)熱障涂層的層間界面設(shè)計(jì)同樣是其重要的研究方向。

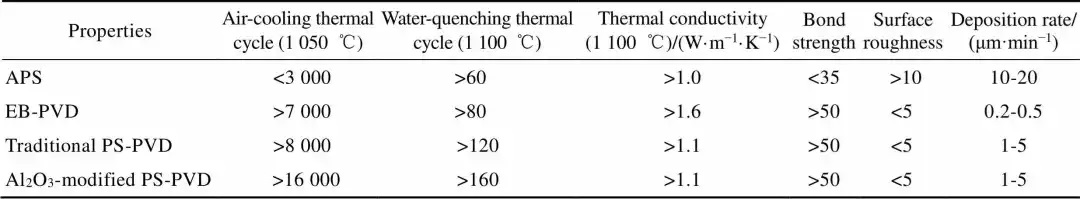

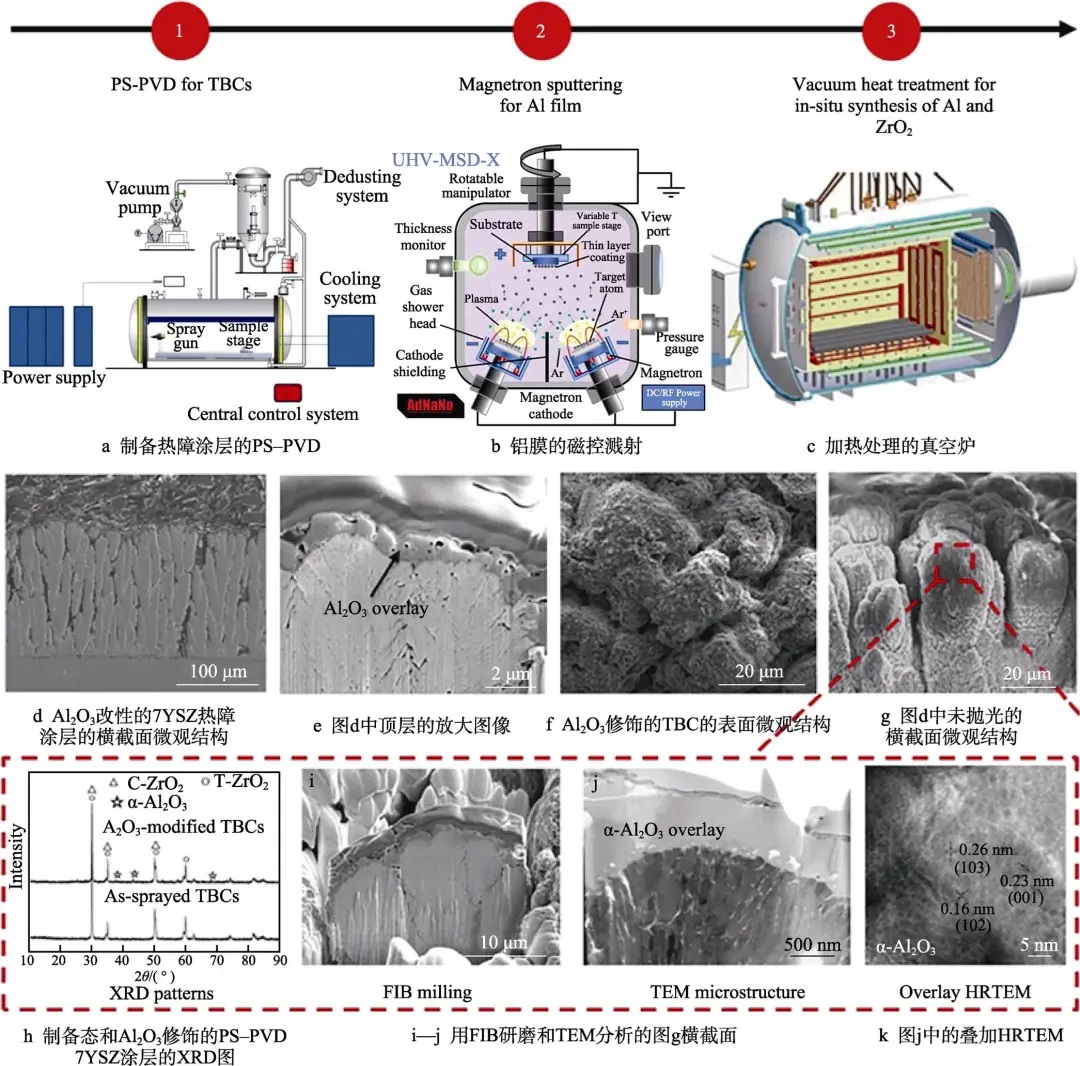

在提高了涂層抗腐蝕和抗氧化性能的同時(shí),保留了涂層內(nèi)部的應(yīng)力釋放空間,大幅度提高了涂層的使用壽命。對(duì)比了Al2O3改性PS–PVD熱障涂層與其他YSZ涂層在不同環(huán)境下的使用性能(見(jiàn)表1),其良好的抗熱震性能證實(shí)Al2O3改性PS–PVD熱障涂層具有優(yōu)異的開(kāi)發(fā)潛力。

垂直裂紋結(jié)構(gòu)

Lee等使用有限元軟件對(duì)帶有垂直裂紋熱障涂層在高溫環(huán)境下的涂層內(nèi)部應(yīng)力進(jìn)行了模擬,仿真結(jié)果表明,垂直裂紋可以有效降低涂層的內(nèi)部應(yīng)力,并且涂層內(nèi)部應(yīng)力會(huì)隨著垂直裂紋密度的增加而減少。

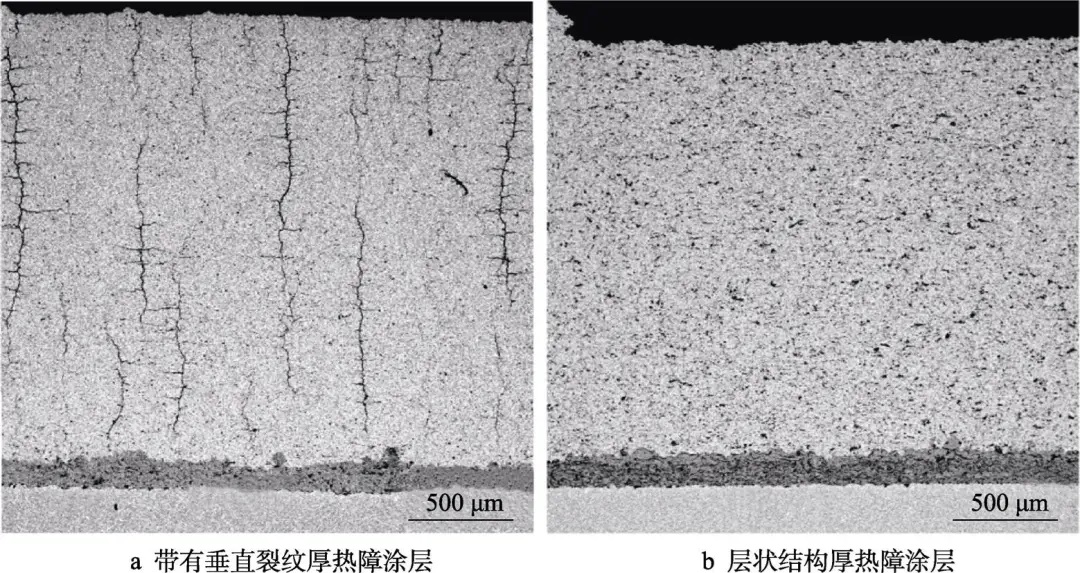

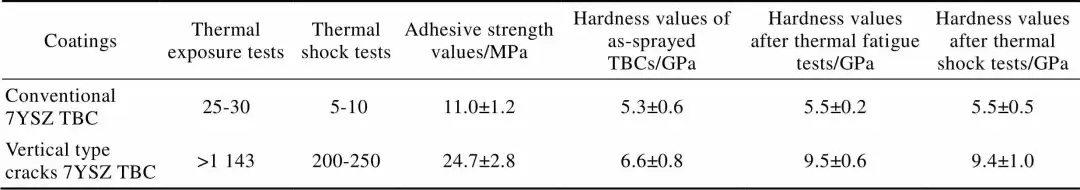

Lu等采用特制的大氣等離子噴涂設(shè)備制備了帶有垂直裂紋的厚熱障涂層(圖8a),并對(duì)比了它與層狀結(jié)構(gòu)厚熱障涂層(圖8b)的高溫使用性能,結(jié)果如表2所示。涂層內(nèi)部的裂紋提供了大量的應(yīng)變空間,釋放了厚熱障涂層內(nèi)部因溫度梯度積累的熱膨脹失配應(yīng)力,大幅度提高了涂層的使用壽命和熱力學(xué)性能。

表2 垂直裂紋7YSZ熱障涂層與傳統(tǒng)7YSZ熱障涂層的性能對(duì)比

雖然垂直裂紋可以優(yōu)化熱障涂層的使用性能,但采用APS制備垂直裂紋的難度較大,需要依靠基體高溫及提高逐層激冷帶來(lái)的應(yīng)力作用實(shí)現(xiàn)垂直裂紋的形成。由于在噴涂過(guò)程中很難對(duì)熔融陶瓷粉末的冷卻速度進(jìn)行精確把控,因此如何制備出具有額定裂紋數(shù)量和裂紋深度的熱障涂層是其發(fā)展的一大難題。

為了簡(jiǎn)化垂直裂紋熱障涂層的制備過(guò)程,研究人員將懸浮液等離子噴涂用于垂直裂紋的制備。Xie等在環(huán)境氣壓為20 kPa時(shí)進(jìn)行懸浮液等離子噴涂,并對(duì)制備態(tài)涂層的橫截面結(jié)構(gòu)進(jìn)行了檢測(cè),掃描電鏡照片顯示,制備態(tài)涂層具有分布均勻的垂直裂紋結(jié)構(gòu)。

關(guān)于懸浮液等離子噴涂制備的垂直裂紋結(jié)構(gòu)熱障涂層的力學(xué)性能,Lyu等通過(guò)變分原理建立了垂直裂紋結(jié)構(gòu)熱障涂層的本構(gòu)模型,并通過(guò)有限元方法分析了其高溫力學(xué)性能。結(jié)果表明,涂層中的垂直裂紋可以有效提高涂層的應(yīng)變?nèi)菹藓涂篃Y(jié)性能,微裂紋的收縮可以有效釋放涂層內(nèi)部積累的應(yīng)力,在提高涂層壽命方面起著重要作用。

雖然垂直裂紋結(jié)構(gòu)熱障涂層擁有優(yōu)異的抗熱震性能,并且位于垂直裂紋周圍位置的橫向裂紋可以減少熱流的傳導(dǎo),提高涂層的隔熱性能,但是在實(shí)際工作環(huán)境下,垂直裂紋的存在也削弱了涂層的抗腐蝕性能。

這是因?yàn)槿加偷牟怀浞秩紵a(chǎn)生的釩酸鹽、硫酸鹽及渦輪發(fā)動(dòng)機(jī)吸入的灰塵會(huì)在陶瓷層表面沉積,在高溫環(huán)境下腐蝕物會(huì)轉(zhuǎn)變?yōu)槿廴跔顟B(tài),并通過(guò)垂直裂紋向涂層內(nèi)部擴(kuò)散,導(dǎo)致涂層過(guò)早失效。此外,垂直裂紋的存在也為氧氣的滲透提供了通道,提高了黏結(jié)層表面熱生長(zhǎng)氧化物的形成速度,導(dǎo)致涂層界面位置的應(yīng)力發(fā)生突變。由此可見(jiàn),如何在保留垂直裂紋的同時(shí)阻礙熔融腐蝕物的滲透,并減少氧元素的擴(kuò)散,成為垂直裂紋熱障涂層的一個(gè)重要的研究方向。

復(fù)合結(jié)光表面改性結(jié)構(gòu)

激光改性指采用激光對(duì)涂層表面進(jìn)行重熔,通過(guò)對(duì)激光的平均功率、掃描速度、脈沖頻率和光斑直徑進(jìn)行設(shè)定,改變陶瓷層頂部的表面形貌及內(nèi)部微觀結(jié)構(gòu),從而實(shí)現(xiàn)對(duì)涂層性能的優(yōu)化。

Guo等使用Nd:YAG激光系統(tǒng)對(duì)YSZ涂層進(jìn)行了重熔改性,在陶瓷層表面制備出雙層激光釉層,并將改性后的涂層在1250 ℃環(huán)境下進(jìn)行CMAS腐蝕試驗(yàn)。結(jié)果表明,經(jīng)激光改性后的雙陶瓷釉層結(jié)構(gòu)致密,表面粗糙度較低,能夠有效地阻礙腐蝕物的滲透,保護(hù)內(nèi)部涂層不被腐蝕。

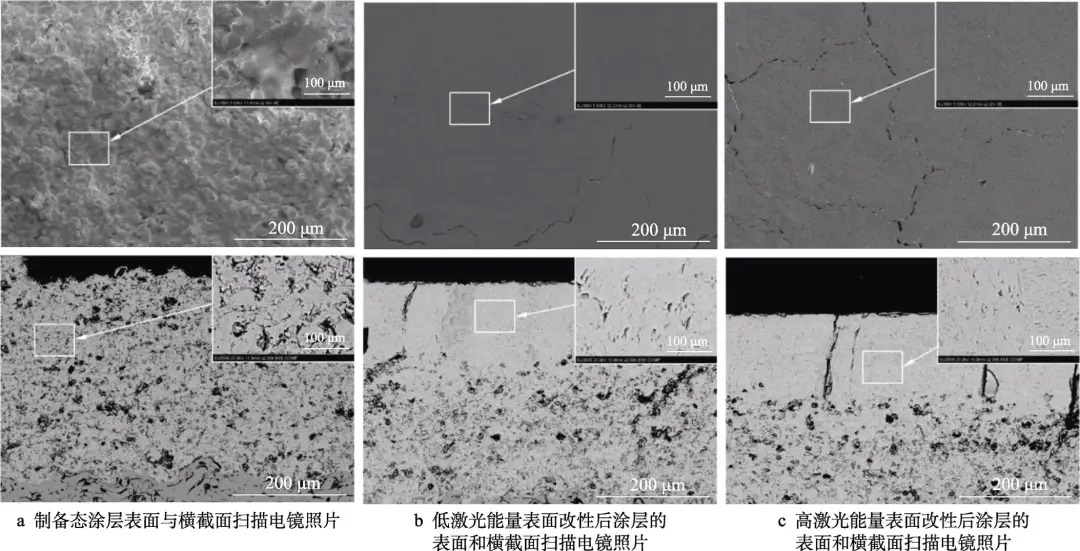

Yi等采用連續(xù)的二極管激光對(duì)制備態(tài)YSZ涂層表面進(jìn)行了重熔,并對(duì)比了激光表面改性前后涂層的橫截面和表面形貌(如圖9所示)。由于陶瓷粉末在改性過(guò)程中充分加熱,并且快速冷卻,使改性后的涂層頂部出現(xiàn)了內(nèi)部致密且表面光滑的重熔區(qū)。

激光表面改性可以從兩個(gè)方面優(yōu)化涂層的抗腐蝕性能:首先相較于制備態(tài)涂層的粗糙表面,光滑表面可以降低熔融腐蝕物在涂層表面擴(kuò)散所需要的表面能,增大擴(kuò)散速率和擴(kuò)散距離,降低單位面積的熔融腐蝕物濃度,減少腐蝕物向涂層內(nèi)部的滲透深度;其次,經(jīng)激光改性后重熔層內(nèi)部致密,大幅減少了熔融腐蝕物的滲透路徑,有效地將內(nèi)部涂層與腐蝕物隔絕。

采用激光表面改性不僅能夠提高涂層的抗腐蝕性能,還可以有效減緩黏結(jié)層的氧化進(jìn)程。劉林濤等采用Nd:YAG激光對(duì)EB−PVD沉積的YSZ熱障涂層表面進(jìn)行了激光改性處理,并將其進(jìn)行1100 ℃恒溫氧化試驗(yàn),結(jié)果如圖10所示。

圖10 改性后試樣在1100 ℃下的氧化動(dòng)力學(xué)曲線

經(jīng)表面改性后,涂層的氧化動(dòng)力學(xué)曲線明顯低于未改性涂層,說(shuō)明致密的改性層能夠有效地減緩氧氣向涂層內(nèi)部的擴(kuò)散,延緩TGO的生長(zhǎng),并且在劉林濤等的研究中,也對(duì)改性后的YSZ涂層物相進(jìn)行了分析,結(jié)果都證實(shí)在激光改性過(guò)程中氧化鋯不會(huì)發(fā)生相變,均以t相為主。這是因?yàn)樵诒砻娓男赃^(guò)程中激光移動(dòng)速度較快,t−ZrO2吸收的熱量不足以使自身結(jié)構(gòu)發(fā)生變化。

梯度涂層結(jié)構(gòu)

梯度涂層是一種涂層成分呈梯度變化的多層復(fù)合涂層。與傳統(tǒng)層狀、柱狀結(jié)構(gòu)熱障涂層相比,梯度涂層內(nèi)部無(wú)明顯的層間界面,并且涂層內(nèi)部的微觀結(jié)構(gòu)呈規(guī)律性變化。獨(dú)特的涂層結(jié)構(gòu)減小了其內(nèi)部不同材料之間熱膨脹系數(shù)的差異,增加了涂層在基體上的彎曲和拉伸強(qiáng)度,提高了其斷裂韌性和使用壽命。

龐銘等使用有限元軟件對(duì)比了等離子噴涂Mo/8YSZ功能梯度涂層與傳統(tǒng)雙層熱障涂層系統(tǒng)的軸向應(yīng)力,結(jié)果表明,由于梯度涂層內(nèi)部成分的連續(xù)變化,降低了層間熱膨脹系數(shù)的差異,使涂層內(nèi)部積累的熱膨脹失配應(yīng)力減小,涂層內(nèi)部裂紋更不容易發(fā)生擴(kuò)展,涂層的使用壽命得到有效提高。

Bhattacharyya等分析了功能梯度熱障涂層中梯度層數(shù)對(duì)涂層內(nèi)部殘余應(yīng)力的影響,結(jié)果表明,陶瓷層中梯度層數(shù)量的增加可以有效地減小界面應(yīng)力,將面層的完全拉伸轉(zhuǎn)變?yōu)椴糠掷臁km然梯度涂層可以有效地降低涂層內(nèi)部的應(yīng)力,但是隨著TBC面層中梯度層數(shù)量的增加,涂層曲率會(huì)降低,這會(huì)影響金屬基底的形狀和尺寸,可能會(huì)對(duì)實(shí)際工作環(huán)境下涂層的使用壽命產(chǎn)生危害。

梯度涂層沉積過(guò)程及涂層內(nèi)部微觀結(jié)構(gòu)示意圖如圖11所示,主要包括兩種。第一種是將黏結(jié)層金屬粉末與陶瓷粉末進(jìn)行不同比例混合,按照黏結(jié)層金屬粉末含量由多至少的順序依次制備到黏結(jié)層表面。

Goudarzi等使用大氣等離子噴涂方式制備了NiCrAlY/YSZ梯度結(jié)構(gòu)厚熱障涂層,并與傳統(tǒng)的YSZ厚熱障涂層進(jìn)行結(jié)合強(qiáng)度及抗熱震性能的對(duì)比,結(jié)果如表3所示。具有梯度結(jié)構(gòu)的厚熱障涂層的結(jié)合強(qiáng)度達(dá)到26.16 MPa,遠(yuǎn)高于傳統(tǒng)厚熱障涂層的15.68 MPa。另外,梯度結(jié)構(gòu)厚熱障涂層的熱震壽命也得到大幅提高,為傳統(tǒng)厚熱障涂層壽命的2倍。然而,金屬黏結(jié)層材料的熱導(dǎo)率遠(yuǎn)高于陶瓷材料的熱導(dǎo)率,在陶瓷材料中摻雜黏結(jié)層粉末會(huì)削弱熱障涂層的隔熱性能,提高金屬基底的溫度。

雖然梯度結(jié)構(gòu)熱障涂層可以有效減小涂層的內(nèi)部應(yīng)力,提高力學(xué)性能較差的陶瓷材料的使用效果,延長(zhǎng)涂層在高溫環(huán)境下的使用壽命,但是如何制備出具有標(biāo)準(zhǔn)結(jié)構(gòu)的梯度涂層是其發(fā)展的較大問(wèn)題。

對(duì)于金屬粉末/陶瓷粉末梯度涂層,在制備過(guò)程中等離子射流的高溫會(huì)加快金屬粉末的氧化速度,生成的氧化物會(huì)沉積到陶瓷層內(nèi)部。在熱循環(huán)過(guò)程中,位于陶瓷層內(nèi)部的金屬氧化物與陶瓷材料之間存在的熱膨脹系數(shù)差異會(huì)增大涂層內(nèi)部的應(yīng)力,這會(huì)對(duì)涂層的使用產(chǎn)生不利影響。

另外,大氣等離子噴涂的熱障涂層內(nèi)部存在的微孔和微裂紋是氧氣滲透的通道,梯度涂層內(nèi)部的金屬粉末擁有更大的氧氣接觸面積,使其在高于1000 ℃環(huán)境下涂層內(nèi)部迅速氧化,產(chǎn)生的金屬氧化物會(huì)對(duì)陶瓷穩(wěn)定性產(chǎn)生不利影響,并且氧化會(huì)降低涂層內(nèi)部金屬的含量,破壞梯度涂層內(nèi)部的成分梯度,降低其高溫穩(wěn)定性。

粉末鑲嵌結(jié)構(gòu)

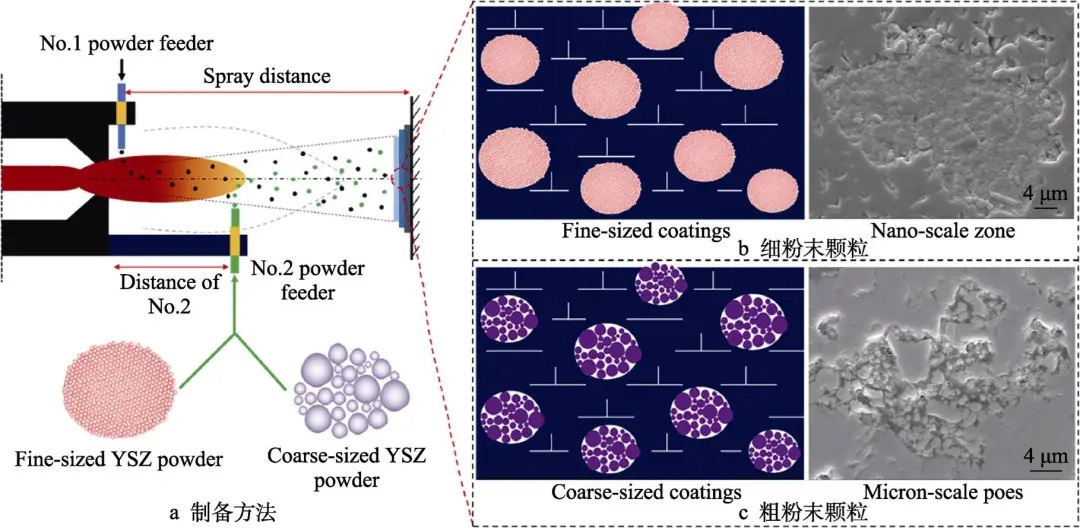

粉末鑲嵌結(jié)構(gòu)是在大氣等離子噴涂層狀結(jié)構(gòu)基礎(chǔ)上發(fā)展的一種新型熱障涂層結(jié)構(gòu)。粉末鑲嵌結(jié)構(gòu)的制備原理如圖13所示,與傳統(tǒng)大氣等離子噴涂單粉末輸送通道相比,粉末鑲嵌結(jié)構(gòu)在等離子射流末端新增了一個(gè)額外的粉末管道,用于輸送團(tuán)聚粉末,額外的送粉管道位于等離子射流末端,因此粉末的受熱時(shí)間較短,使其不會(huì)以熔融態(tài)沉積,而是以團(tuán)聚形態(tài)存在于涂層內(nèi)部。團(tuán)聚形態(tài)粉末內(nèi)部存在大量的微孔,這些額外的空間可以有效地提高聲子散射,會(huì)對(duì)涂層的隔熱性能產(chǎn)生積極影響。另外,微孔的存在提供了更多的應(yīng)變空間,不僅提高了涂層的應(yīng)力極限,還提高了涂層的斷裂韌性。

Huang等使用大氣等離子噴涂制備了具有粉末鑲嵌結(jié)構(gòu)的YSZ熱障涂層,并與傳統(tǒng)YSZ熱障涂層比較了涂層熱導(dǎo)率、斷裂韌性、抗燒結(jié)性能及抗熱震性能等。結(jié)果表明,鑲嵌在涂層內(nèi)部的團(tuán)聚粉末為涂層提供了更多的微觀孔隙,這些額外存在的微觀孔隙有效地提高了涂層的抗燒結(jié)性能和隔熱性能,在1100 ℃環(huán)境下保溫500小時(shí)后,涂層的熱導(dǎo)率為1.1~1.3 W/(m·K),遠(yuǎn)低于傳統(tǒng)層狀YSZ涂層的熱導(dǎo)率2.75~3.1 W/(m·K);微觀孔隙的存在為涂層提供了更多的應(yīng)變空間,用于釋放裂紋尖端的應(yīng)力,在提高涂層斷裂韌性的同時(shí)強(qiáng)化了涂層的抗熱震性能,在1450 ℃環(huán)境下的涂層熱震壽命達(dá)到了傳統(tǒng)涂層的5倍。Huang等通過(guò)分析粉末鑲嵌結(jié)構(gòu)熱障涂層的性能,證實(shí)這種新型結(jié)構(gòu)熱障涂層具有優(yōu)異的使用前景。

結(jié)語(yǔ)

隨著航空航天技術(shù)的不斷發(fā)展,發(fā)動(dòng)機(jī)的渦輪前進(jìn)口溫度隨著推重比的增加而不斷升高,高溫、氧化及腐蝕等都會(huì)給發(fā)動(dòng)機(jī)熱端部件帶來(lái)不可逆轉(zhuǎn)的損傷,因此需要在發(fā)動(dòng)機(jī)熱端部件表面制備熱障涂層,以使其在高溫環(huán)境下能夠正常工作。

目前,常用的熱障涂層結(jié)構(gòu)包括層狀結(jié)構(gòu)、柱狀結(jié)構(gòu)、垂直裂紋結(jié)構(gòu)和復(fù)合結(jié)構(gòu)。其中,復(fù)合結(jié)構(gòu)包括激光表面改性結(jié)構(gòu)、梯度涂層結(jié)構(gòu)和粉末鑲嵌結(jié)構(gòu)。對(duì)熱障涂層結(jié)構(gòu)的未來(lái)研究方向有如下展望:

(1) 熱障涂層結(jié)構(gòu)的發(fā)展離不開(kāi)涂層制備方式的發(fā)展,目前使用最普遍的熱障涂層制備方式為APS和EB−PVD,開(kāi)發(fā)更先進(jìn)的涂層制備方式,并對(duì)現(xiàn)有涂層制備工藝參數(shù)進(jìn)行優(yōu)化,是改進(jìn)熱障涂層結(jié)構(gòu)、提高熱障涂層高溫使用性能的一個(gè)重要研究方向。

(2) 熱障涂層所處的實(shí)際工作環(huán)境包含高溫、熔融腐蝕物、氣流沖刷等因素,多環(huán)境耦合給不同結(jié)構(gòu)熱障涂層的力學(xué)性能、耐腐蝕性能和使用壽命等方面提出了更高的要求,因此建立耦合環(huán)境下不同結(jié)構(gòu)熱障涂層的性能評(píng)估標(biāo)準(zhǔn)顯得尤為重要。

(3) 熱障涂層結(jié)構(gòu)優(yōu)化對(duì)涂層在高溫環(huán)境下的內(nèi)部殘余應(yīng)力、涂層可靠性及使用壽命等方面起著至關(guān)重要的作用,開(kāi)發(fā)熱障涂層結(jié)構(gòu)對(duì)涂層使用性能影響的預(yù)測(cè)模型是必不可少的。摸清不同結(jié)構(gòu)熱障涂層的失效機(jī)理,可以為涂層性能的優(yōu)化提供重要的理論支撐。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414