結果與討論

固化劑與環氧樹脂比例

試驗中選用的固化劑具有顏色淺,漆膜光澤度高,硬度發展速度快,對基材有著很好的附著力等優點。但是在有些文獻中提到在水性體系中,水分散體的環氧組分和胺類固化劑的活潑氫原子之間的交聯反應,不可能達到它們在溶劑型或無溶劑型體系中的相同反應程度。在這樣的特定條件下,在漆膜中仍然保留了一定數量的未反應(親水性)的胺類固化劑,這樣就導致了漆膜極性增加使得耐水性變差。建議降低固化劑的理論用量保證漆膜耐水等多項性能的優異性。根據這一建議,我們在研究中在玻璃板上涂裝清漆做驗證試驗。試驗結果如表2所示。

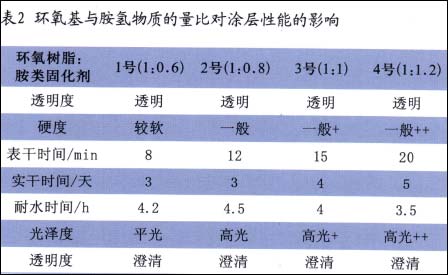

表2環氧基與胺氫物質的量比對涂層性能的影響

表2中耐水性測試方法為浸泡去離子水。透明度測試方法是將玻璃片放在事先劃有黑字的白紙上,通過玻璃片是否看清字體。

硬度測試方法是待四片玻璃片固化到相同時間時用指甲使用同樣的力氣滑漆膜,根據劃痕深淺判斷漆膜的軟硬程度。

結果顯示,當固化劑與環氧樹脂比例為0:8:1時,漆膜的耐水性能及其他綜合性能較為優異。

成膜助劑對防腐性能的影響

選擇成膜助劑時,首先應考慮成膜助劑在水性體系中的相容性和溶解力,在水中溶解度小、溶解力弱的成膜助劑,其涂膜變色程度小反之則變色明顯;其次應考慮成膜助劑的揮發性,使用沸點較低、揮發速率快的成膜助劑,如選擇乙二醇丁醚、二丙二醇甲醚時,雖然有利于涂膜快干,但會影響乳膠粒子的堆積、融合及長鏈分子的互相散,會降低涂膜的物化性能,還會引起涂膜表面泛白霧,因此應選用揮發速率適中、在成膜過程中能滯留在涂膜中發揮作用、成膜后又能全部揮發、且不影響涂膜性能的成膜助劑;再次,選擇的成膜助劑應不影響涂料的穩定性、涂膜光澤及流平性,還應具有低毒性、高效作用等最后,并考慮添加量問題,在保證水性樹脂低溫成膜的前提下,應盡量減少成膜助劑的用量,以便減少水性環氧底漆中的V0C含量。

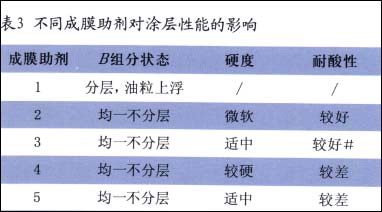

由于液體小分子量的環氧樹脂不溶于水而體系中加入乳化劑后,漆膜的耐水性會受到很大影響,故本項目采用的成膜助劑既做乳化劑又做成膜助劑使用,使用時將它加入到樹脂組分對樹脂進行預乳化該組分稱之為組分B。研究初期選用的成膜助劑分別有:1號醇類、2號活性環氧稀釋劑、3號醚類、4號混合酸酯、5號酯類將成膜助劑與樹脂組分混合先進行預乳化。在填料、樹脂、固化劑組分相同的前提下,進行硬度和耐酸性試驗,硬度測試方法同表2,耐酸測試為相同時間漫入2%稀硫酸的狀態。試驗結果如圖1和表3所示。

圖1 相同時間浸泡2%硫酸后的樣片外觀

根據試驗得出用乙醇作為水性環氧涂料的成膜助劑是不成立的,醚類相比于活性環氧稀釋劑和混合酸酯在耐介質方面要稍好一些。綜合考慮選用醚類作為成膜助劑較為適宜。

主要活性顏料填料配比

在水性防腐涂料中,防銹顏料重要性僅次于樹脂。磷酸鋅是一直以來都被當作主要防銹顏料。它的主要成分為Zn3(PO4)2·2H2O和Zn3(PO4)2·4H2O。磷酸鋅會離解和水解,生成磷酸二代鹽離子。磷酸根與腐蝕面上的鐵離子反應,生成難溶緊密Zn2Fe(PO4)2·4H2O附著層,引起陽極極化。而鋅離子與陰極區的OH-反應,生成難溶物而引起陰極極化。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

-

標簽: 防腐涂料水性環氧

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414