石油化工工業的煙氣、粉塵輸送環境中,因SO2、CO2、H2S、H2O、NO、粉塵等含量較高,對選材提出較高的要求,不僅需要材料有較好的防腐蝕能力(單純氣態介質腐蝕、中低溫環境下的露點腐蝕、高溫下鋼材的氧化等),同時也需要材料有優良的耐磨特性。

以上工況環境下,設計人員更傾向于選擇不銹鋼-來抵御各種腐蝕介質,同時通過增加磨損余量(選用更厚的材料)來應對粉塵沖刷對材料的減薄。但增加磨損余量使裝置笨重、成本增加、安裝難度加大,弊病多多。

滲鋁工藝作為一種鋼材表面強化工藝,可以數倍提高不銹鋼表面的硬度和耐磨性。滲鋁后鋼材表面硬度達到HV755,而工程中常用的耐磨鋼材NM400和NM600的硬度分別為HV410(HB400)和HV680(HRC60),軌道用鋼Mn13通常加工硬化后硬度達到HV520(HB510),在耐磨指標一項,滲鋁鋼已超越了大多數常見耐磨鋼材。

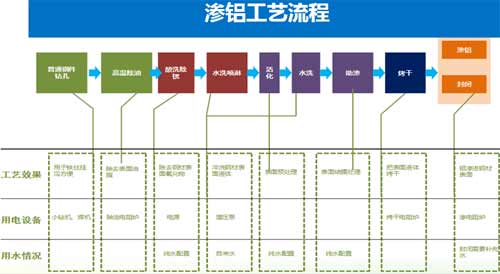

滲鋁工藝流程

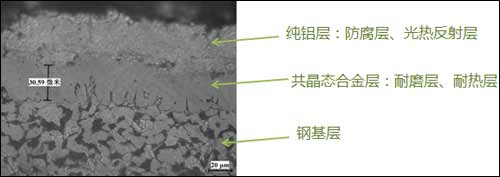

新型滲鋁鋼是經過一系列預處理工藝再經過電流補償熱浸滲鋁工藝后,使得鋼材表面具備了銀白色的純鋁層以及共晶態鐵鋁合金層,且不破壞母材物理性能的鋼件。滲鋁鋼材料的機械特性是具有良好的防脫特性。

新型滲鋁鋼工藝

高性能新型滲鋁鋼材料主要技術性能指標

性能指標

滲鋁鋼材料第三方檢測結果:

1)新型滲鋁鋼抗高溫氧化性是原基體的數十倍;

2)新型滲鋁鋼表面合金層的顯微硬度可達850 HV,大大提升鋼材耐磨性;

3)依據GB/T19125-1997,鹽霧腐蝕試驗超過2700小時,未出現紅銹,試驗還在繼續;

4)依據GB/T9789-2008,8周期抗SO2試驗,未出現紅銹;

5)符合國家標準GB/T18226-2000《高速公路交通工程鋼構件防腐技術條件》。

6)國家建筑材料中心依據JG/T402-2013標準檢測,新型滲鋁鋼的太陽光反射比為0.76,隔熱溫差為5℃。

滲鋁鋼工程應用案例舉例:

1.空煤氣管道項目: 管道內介質為含SO2、SO3、H2S、CO2、H2O的熱空氣,溫度最高超過500℃,行業內原常用304不銹鋼。使用滲鋁鋼后成本節約一半。

2.輸送機械耐磨防腐板材:煤渣儲倉內襯滲鋁耐磨鋼板,已正常使用近4個月,無明顯磨損。

3.化工環境爬梯、鋼結構廠房:荊門某大型復合肥集團,原硫磺倉庫鋼結構采用玻璃鋼防腐,每2年維護一次。2次維護成本已相當于滲鋁加工費用,且滲鋁可做到內外同等防腐。

目前該集團所有硫磺倉庫改造項目均制定滲鋁為唯一防腐手段。

圖片中滲鋁鋼檁條,正常使用超過6個月,無銹蝕,無發黑

石油化工工業中,不銹鋼選材具有不可替代性,目前未有針對不銹鋼的成熟可靠的表面耐磨強化工藝。而滲鋁工藝作為一種成熟可靠、得到廣泛認可的表面耐磨強化手段,必將成為不銹鋼表面強化領域的最佳選擇。

責任編輯:張春穎

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-82387968

郵箱:ecorr_org@163.com

中國腐蝕與防護網官方 QQ群:140808414

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414