1汽車腐蝕

1.1汽車腐蝕類型

1.1.1斑狀腐蝕

斑狀腐蝕是汽車車身通常發(fā)生的一種腐蝕,表現(xiàn)為面漆或涂層鼓泡和脫落、露出基體金屬、出現(xiàn)均勻腐蝕或蝕坑。腐蝕原因是多方面的,有的是因?yàn)榛w金屬陰極反應(yīng)導(dǎo)致氣體鼓泡剝離;有的是因基體金屬的陽極溶解導(dǎo)致涂層脫落;有的是因?yàn)樯呈w濺使漆層分離;有時(shí)候是多種因素同時(shí)存在造成腐蝕。

1.1.2縫隙腐蝕

汽車縫隙腐蝕有著許多特殊形式,如穿透腐蝕、絲狀腐蝕、沉積(垢下)腐蝕等。這些腐蝕的表現(xiàn)形式不同,但究其發(fā)生原因,都是由于存在縫隙,而縫隙內(nèi)外氧含量、離子組成濃度以及pH值不同,均導(dǎo)致腐蝕發(fā)生。

縫隙腐蝕是汽車腐蝕最嚴(yán)重的腐蝕形態(tài),也是造成汽車損壞的最重要原因。

1.1.3其他局部腐蝕

汽車局部腐蝕還有點(diǎn)腐蝕、雙金屬腐蝕、晶間腐蝕。

點(diǎn)腐蝕常發(fā)生在不銹鋼、鋁及鋁合金、鋅合金構(gòu)件以及鍍錫、鍍銅、鍍鉻鎳零件表面。特別是有氯離子的環(huán)境,即在有防凍鹽的道路上和海洋大氣中,汽車點(diǎn)腐蝕最為嚴(yán)重。

雙金屬腐蝕是發(fā)生在電位不同的異金屬連接件中電位較負(fù)的金屬,如與鋼件連接的鋅、鋁及其鍍層,由于電位差作用易發(fā)生腐蝕。

晶間腐蝕是不銹鋼、鋁合金等汽車零件常發(fā)生的腐蝕。引起晶間腐蝕的原因是在制造中由于加熱、焊接,從而引發(fā)晶粒與邊界化學(xué)成分的變化。

1.1.4承載狀態(tài)下的腐蝕

汽車中的一些承載構(gòu)件,在潮濕腐蝕環(huán)境下,若受靜載則易發(fā)生應(yīng)力腐蝕破裂;若受周期動(dòng)載則易發(fā)生腐蝕疲勞;若受微小周期振動(dòng)則發(fā)生微動(dòng)腐蝕。

汽車構(gòu)件受載下腐蝕的危險(xiǎn)在于構(gòu)件承受遠(yuǎn)低于材料的屈服極限的載荷下發(fā)生零件斷裂。該種腐蝕的隱密性、突發(fā)性是汽車安全行駛的隱患。

1.2汽車腐蝕頻發(fā)部位

1.2.1車身

車身而板腐蝕多以斑狀腐蝕形式出現(xiàn),初為涂層鼓泡脫落,隨后破裂生銹。在而板搭接處常出現(xiàn)縫隙腐蝕,尤其以離地面較近處的裙帶區(qū)域最甚,常發(fā)生穿透腐蝕。

車門面板和框架在近地面區(qū)受到沙石飛濺和防凍鹽影響腐蝕最重。由于折疊焊接處涂層不完整,密封不嚴(yán)使水、氣極易進(jìn)入,故常發(fā)生自內(nèi)向外的穿透腐蝕。

窗框、裝飾條附近,由于膠條密封不良或年長老化常引發(fā)縫隙腐蝕。車身骨架與面板之間也常出現(xiàn)縫隙腐蝕,在用鋁合金作頂蓋骨架、鋼作頂蓋外護(hù)面時(shí),在含氯離子的環(huán)境中連接處常見到雙金屬腐蝕。

1.2.2車架附近

汽車大梁、擋泥板等離地而最近,受沙石、鹽水飛濺影響最甚,泥沙積累最多,若不及時(shí)沖洗,極易造成垢下腐蝕,嚴(yán)重者甚至腐蝕穿透。

排氣系統(tǒng)中的部件是汽車腐蝕最嚴(yán)重的部件。其外部受到沙石撞擊,內(nèi)部受到高溫廢氣和低溫冷凝水的腐蝕,其腐蝕穿孔是常見的事。采用專用材料不銹鋼或鍍鋁銅板制作后得到很好改進(jìn)。

燃油箱也是外受沙石撞擊,內(nèi)受燃油腐蝕的一個(gè)部件,即使采用新燃料腐蝕也未能減輕,因?yàn)橐恍┬氯剂虾猩倭克⒙入x子和硫酸根等加速腐蝕的物質(zhì)。

電瓶箱的腐蝕除路面沙石飛濺外,電瓶酸液外溢也是引起腐蝕的重要因素,汽車彈簧承受很大周期動(dòng)載,有時(shí)發(fā)生腐蝕疲勞,這給汽車帶來安全隱患。

制動(dòng)管早年用碳鋼管和鍍鋅鋼管,后來多用鍍銅-鎳鋼管、不銹鋼管制作,管內(nèi)大多采用乙二醇?乙醚液和礦物油或乙乙二醇?乙醚液和硅油液,時(shí)有液態(tài)游離水,管內(nèi)有波動(dòng)的壓力,易出現(xiàn)腐蝕疲勞破裂,在S02、Cl-含量較多的大氣中,這種破裂更為頻繁。

1.2.3發(fā)動(dòng)機(jī)系統(tǒng)

發(fā)動(dòng)機(jī)在使用新燃料(乙醇-汽油混合燃料)時(shí),如若不采用嚴(yán)格措施,新燃料含水量過高(美國限制水量小于0.5%)則發(fā)生嚴(yán)重腐蝕。

水循環(huán)系統(tǒng)如若不添加緩蝕劑,在系統(tǒng)內(nèi)水流最緩部位由于氧的濃度差而發(fā)生腐蝕。散熱器、水泵、氣缸體及氣缸蓋等零部件采用不同材料(如黃銅、紫銅、鋼、鑄鐵、鋁、

焊錫等)制成,其連接處易發(fā)生雙金屬腐蝕。在冬季常用乙二醇防凍液,它是到電解質(zhì),因此雙金屬腐蝕更為嚴(yán)重。

發(fā)動(dòng)機(jī)罩的邊緣常由于關(guān)閉不嚴(yán)造成微動(dòng)腐蝕現(xiàn)象。風(fēng)扇在亞熱帶海洋環(huán)境中和有防凍、防塵鹽存在的路面易發(fā)生腐蝕。

1.2.4車身內(nèi)、外飾件

車燈周圍由于車輪飛濺,泥沙積存在其內(nèi)側(cè)易發(fā)生腐蝕。后視鏡和刮水器底部裝配不良,易留縫隙,其周邊積存泥沙、水分常導(dǎo)致腐蝕發(fā)生。地板上鋪有毛氈和地毯,其環(huán)境潮濕,易發(fā)生均勻腐蝕。

1.2.5熱交換器

汽車交換器通常用鋁合金制作,其內(nèi)部有純氟里昂,不發(fā)生腐蝕。若維護(hù)不當(dāng),吸潮后生成酸使其發(fā)生點(diǎn)腐蝕或晶間腐蝕。在油冷卻器中,若沒有水存在則不發(fā)生腐蝕。在采用防凍液的散熱器中,常有水雜質(zhì)存在導(dǎo)致發(fā)生腐蝕穿透,只有加入足夠緩蝕劑方可避免。

熱交換器安裝在汽車的前端時(shí),由于受到雨水、灰塵、泥沙等飛濺沖擊,其腐蝕較重。在汽車行駛中,儀表下方的凝聚露水會(huì)濕潤金屬表面,停車時(shí)恢復(fù)干燥,這種干濕交替的腐蝕環(huán)境易使金屬鋁產(chǎn)生龜裂而脫落,出現(xiàn)局部孔蝕。

管材和散熱片常發(fā)生雙金屬腐蝕。管道泄露與否決定汽車交換器的壽命,因此常采用添加鋅以降低散熱片的電位,對鋁管道起陰極保護(hù)作用。

1.3汽車防護(hù)途徑

許多國家制定了汽車防護(hù)標(biāo)準(zhǔn),為滿足這些要求,各國廠商將許多涂鍍防護(hù)技術(shù)應(yīng)用于汽車制造中,主要分為以下4個(gè)方面。

1.3.1提高汽車用材料的耐蝕性,合理選用耐蝕材料

廣泛采用不銹鋼,例如用不銹鋼制作客車車身面版、裝飾條、裝飾件、排氣系統(tǒng)等;采用鋁合金制作車身面板、頂蓋、骨架、車輪輪毅、熱交換器等;采用高分子材料,如玻璃鋼制作客車頂蓮、載貨車駕駛室、保險(xiǎn)杠、前后翼板、電瓶架、燃油箱等。

1.3.2改善汽車及等部件所處腐蝕環(huán)境

在汽車和零部件儲(chǔ)運(yùn)中,采用真空或惰性氣體包裝或者加充氣相緩蝕劑,創(chuàng)造一個(gè)狹窄有限的惰性環(huán)境,避免腐蝕的發(fā)生。

消除產(chǎn)生某些類型腐蝕的環(huán)境,也是一種有效防護(hù)方法。例如,汽車縫隙腐蝕特別嚴(yán)重,人們可以采用有效的密封方法消除結(jié)構(gòu)縫隙;也可用清洗方法消除泥沙積存的“類縫隙”;或者人為加大縫隙尺寸,即大于1mm。這些都可以避免縫隙腐蝕的發(fā)生。

在一些有限空間的密閉系統(tǒng)中,例如水循環(huán)系統(tǒng)、制動(dòng)系統(tǒng),添加適量的緩蝕劑,可以明顯減弱冷卻水、制動(dòng)劑對容器和管路的腐蝕。

1.3.3汽車設(shè)計(jì)引入防護(hù)概念

在設(shè)計(jì)中,盡量避免雙、異金屬連,減少縫隙結(jié)構(gòu),減少金屬與塑料織物、碎器間的接觸;防止泥沙積存滯留的“袋狀”結(jié)構(gòu),并注意零件外形的方向性;密封中空構(gòu)件上的孔洞,預(yù)留低位排水孔;電器采用、蓋密封等。

1.3.4阻隔金屬件與環(huán)境的聯(lián)系

任何腐蝕均發(fā)生在金屬與環(huán)境介質(zhì)的接觸界面,阻隔這種界面接觸是防護(hù)方法中最廣泛應(yīng)用的方法,表面涂鍍技術(shù)在此領(lǐng)域是最有作用、最有成效、最經(jīng)濟(jì)、最為普遍的方法。通過各種不同工藝、不同裝備在金屬板帶或零部件上涂鍍與基體金屬性能完全不同的涂鍍層,它不僅使金屬基體完全與環(huán)境隔離,而且可獲得人們預(yù)期的與基體完全不同的全新性能。特別是一些陽極性鍍層(鍍層電位較基體金屬更負(fù))除了阻隔作用之外,尚有犧牲陽極的保護(hù)作用。當(dāng)這種鍍層材料處于腐蝕環(huán)境下,腐蝕優(yōu)先發(fā)生在陽極鍛層,對基體金屬起到電化學(xué)保護(hù)作用,從而延長鍍層材料的使用壽命。

2電鍍技術(shù)

在汽車制造業(yè)中,電鍍技術(shù)應(yīng)用非常廣泛,因?yàn)殡婂儗映司哂袃?yōu)良的裝飾性能之外,更具有重要的防護(hù)性能。

2.1帶鋼連續(xù)電鍛技術(shù)

帶鋼連續(xù)電鍍產(chǎn)品是由冶金廠在連續(xù)電鍍生產(chǎn)線上生產(chǎn)。這類電鍍產(chǎn)品主要用于制造汽車車身面板。

2.1.1電鍍鋅鋼板

電鍍鋅板是汽車制造業(yè)中應(yīng)用的重要品種。電鍍鋅板優(yōu)點(diǎn)很多,其耐蝕性、油漆附著性、鍍層均勻性、成形性均較優(yōu)越,在生產(chǎn)中也易精確控制厚度,還較容易較得汽車業(yè)需要的單而鍍鋅板,或差厚鍍鋅板等品種。

鍍鋅板的耐蝕性源于2個(gè)因素。第一是鍍層具有良好的阻隔大氣腐蝕環(huán)境的作用。鍍鋅層在大氣腐蝕環(huán)境中會(huì)形成一層薄且致密的附著性很強(qiáng)的腐蝕產(chǎn)物,這層腐蝕產(chǎn)物的組成是氧化鋅、氫氧化鋅、ZnCl2或ZnC03等,它們能較好地屏蔽大氣與鋅層的接觸,鍍鋅層又能很好屏蔽大氣循環(huán)與鋼基體的接觸。第二是鍍鋅層的標(biāo)準(zhǔn)電極電位為-0.76V,負(fù)于鋼鐵基體,對基體起到犧牲陽極的電化學(xué)保護(hù)作用,從而延緩或減輕了鍍層鋼板的腐蝕。

鍍鋅鋼板的耐蝕性還與鍍鋅層厚度密切相關(guān),鍍層越厚,耐蝕性越佳。在汽車制造業(yè)中,根據(jù)車型和部位的不同,采用的鍍鋅板鋅層厚度有所差異,不過一般都采用大約80g/㎡以上的厚鍍層鋼板。

2.1.2電鍍鋅合金板

目前,用于汽車業(yè)的鍍鋅含金板主要品種有Zn-Ni合金和Zn-Fe合金鍍層鋼板。

試驗(yàn)表明,含10%Ni以下Zn-Ni含金鍍層比相同厚度的純鋅鍍層的耐蝕性高3-5倍,而含10%-15%Ni的含金層(含13%Ni時(shí)耐蝕性最佳)對道路防凍鹽的腐蝕具有特優(yōu)的耐蝕性,其防穿透腐蝕性能比純鋅鍍層高6-10倍。Zn-Ni合金鍍層的高耐蝕性緣于合金鍍層電極電位與鐵的電位差縮小,腐蝕減緩,同時(shí)當(dāng)Zn-Ni合金層為單一穩(wěn)定的γ相時(shí),容易鈍化。

Zn-Ni合金層具有優(yōu)良的力學(xué)性能,電鍍Zn?Ni層后,不改變原基板的屈服強(qiáng)度、抗拉強(qiáng)度和伸長率,且塑性好;鍍層還具有金屬焊接性能優(yōu)良、鍍層內(nèi)應(yīng)力小等優(yōu)點(diǎn)。

Zn-Fe合金鍍層含7%-25%Fe的范圍時(shí),其耐蝕性最佳,常用于汽車鋼板電泳層的底層,為提高與涂料的結(jié)合力常進(jìn)行磷化處理。

為提高耐蝕性和改善涂漆性能,在實(shí)際應(yīng)用時(shí),有時(shí)采用Zn-Ni、Zn-Fe雙層電鍍技術(shù),即以Zn-Ni打底,表面鍍Zn-Fe。

2.2零部件電鍍技術(shù)

汽車零部件電鍍除了裝飾性和功能性電鍍外,防護(hù)性電鍍也是重要的一個(gè)方面。這類電鍍要求鍍層具有優(yōu)良的耐蝕性能。依靠阻隔作用提高耐蝕的鍍層稱為陰極性鍍層,如電鍍銅、鎳、鉻、鉛等。此類鍍層的致密性最為重要;依靠犧牲陽極作用提高耐蝕性的鍍層稱為陽極性鍍層,例如電鍍鋅、鎘等。

2.2.1陰極性電鍍層

銅、鎳、鉻鍍層具有的電極電位比鋼更正,它們沒有電化學(xué)保護(hù)功能,其防護(hù)作用是依靠它們自身的耐蝕性,要求這類電鍍層非常完整,不允許有空隙,特別是貫穿性空隙,否則鋼鐵基體反被加速腐蝕。

降低或避免鍍層孔隙的有效途徑是多層組合電鍍。鍍銅其光亮性高、平整性號(hào)、結(jié)晶細(xì)致,且與鋼的結(jié)合力好,所以常常以鍍銅作為底層,在其上面再鍍鎳層、鉻層。

鍍鎳層在大氣環(huán)境中,其表面形成一層鈍化膜,它具有很好的化學(xué)穩(wěn)定性,高溫下在堿鹽和有機(jī)酸中都是穩(wěn)定的,所以具有較好的防護(hù)性能。汽車鋁輪轂常采用鍍鎳層。

鍍鉻層在大氣中極易生成極薄的透明鈍化膜,具有優(yōu)良的耐蝕性能。鍍鉻層具有高的硬度、極佳的耐擦傷能力,加上鍍鉻層裝飾性極佳,所以鍍鉻層總是作為鍍層的最外層。汽車許多裝飾性零件均采用電鍍鉻層。

鍍鉛層對硫酸和硫酸鹽顯示出良好的耐蝕性,所以在汽車工業(yè)中,鍍鉛層常作為汽車蓄電池夾子零件的防護(hù)鍍層。

2.2.2陽極性鍍層

鍍層及其合金層相對于鋼鐵基體是陽極性鍍層,在汽車制造業(yè)中應(yīng)用很廣,估計(jì)占汽車電鍍面積的70%-80%,汽車中的中小沖壓件、甚至個(gè)別大的沖壓件、標(biāo)準(zhǔn)件都采用鍍鋅層,它是汽車制造業(yè)中重要的防護(hù)技術(shù)。

鍍鋅層的防護(hù)能力主要取決于鍍層厚度,鍍層厚度增加,孔隙率降低,防護(hù)能力增加。一般汽車內(nèi)零件鍍鍍層厚為9-l3μm,汽車標(biāo)準(zhǔn)件鍍層厚度為6-9μm,汽車底盤件鍍鋅層厚度為13-25μm。

鋅合金的電極電位比純鋅正,所以作為犧牲陽極時(shí)的耗損量比純鋅時(shí)大為降低,其陰極保護(hù)作用的壽命長。主要品種有:Zn-Ni、Zn-Fe、Zn-Co、Zn-Sn、Zn-Ti、Zn-Mn,其中應(yīng)用最廣的有Zn-Ni、Zn-Fe合金鍛層。汽車零部件電鍍Zn-Fe合金,鐵含量范圍一般為6%-9%。

3熱鍍辟技術(shù)及其他

3.1熱鍍鋅技術(shù)

3.1.1帶鋼連續(xù)熱鍍鋅

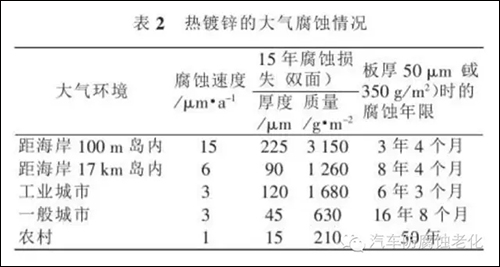

帶鋼連續(xù)熱鍍鋅產(chǎn)品是由冶金廠的連續(xù)熱鍍機(jī)組采用氣體還原法生產(chǎn)出來的。熱鍍鋅板鍍鋅層鋼基體形成冶金結(jié)合,其附著力強(qiáng)、鍍層厚度(從每平方米數(shù)十克到數(shù)百克),所以耐蝕性極佳,最適用于戶外較苛刻的大氣環(huán)境。熱鍍鋅板大氣腐蝕情況見表2。

一般大鋅花熱鍍鋅鋼板對油漆的附著性較差,隨著熱鍍鋅技術(shù)的進(jìn)步,開發(fā)了小鋅花和無鋅花熱鍍鋼板,其油漆附著性大為改善,特別是對熱鍍鋅合金化板經(jīng)退火處理的熱鍍鋅板Galvanneal進(jìn)行深入全面研究,目前逐漸成為汽車車身面板替代電鍍鋅板的主流產(chǎn)品。

熱鍛鋅含金化板涂裝后的耐蝕性、可焊性、涂漆附著力,切邊部位的耐蝕性、加工性等性能均優(yōu)于或相當(dāng)其他熱鍍鋅或電鍍鋅版。

為適應(yīng)汽車減重降能,提高安全和環(huán)保要求而開發(fā)的高強(qiáng)度鋼,包括IF超深沖壓強(qiáng)鋼、雙相鋼、烘烤硬化鋼、TRIP鋼(應(yīng)變誘發(fā)超塑性鋼)等熱鍍鋅技術(shù)是近年帶鋼熱鍍鋅領(lǐng)域在世界上最熱門的研究課題。

3.1.2汽車零部件熱鍍技術(shù)

零部件熱鍍均采用溶劑法批量生產(chǎn),它有干法、濕法2種工藝。既可以熱鍍鋅層,也可以熱鍍鋅合金層,汽車上的緊固件大都采用熱鍍鋅層。

3.2達(dá)克羅涂層技術(shù)

達(dá)克羅涂層?acromet是一種無機(jī)防蝕涂層,國內(nèi)亦稱鋅鉻水系涂層。

3.2.1涂層優(yōu)點(diǎn)

a.優(yōu)異的防銹性能,膜厚為8μm的達(dá)克羅涂層,鹽霧腐蝕試驗(yàn)長達(dá)2000h以上。

b.優(yōu)異的耐熱性,耐熱溫度可以達(dá)到300℃,在250℃下可長期使用。

c.避免了氫脆,在生產(chǎn)中沒有產(chǎn)生氫的電化學(xué)反應(yīng)。

d.優(yōu)異的滲透性,在緊密接觸的縫隙中也可形成涂層。

e.與各種涂料粘著性強(qiáng),可以作為底漆,再涂裝。

t.適用于各種金屬防護(hù),如鐵、鋁、鑄件等等。

g.防止異金屬接觸的電偶腐蝕。

h.耐候性、耐藥性優(yōu)良。

i.無環(huán)境污染。

3.2.2涂層應(yīng)用

a.轉(zhuǎn)動(dòng)零部件,如門鎖、發(fā)動(dòng)機(jī)罩蓋,耐鹽霧1000h以上。

b.空調(diào)器、制動(dòng)系統(tǒng)零部件耐鹽霧和二氧化硫。

c.薄壁彈性件,如鋼帶式彈性環(huán)箍、夾簧、彈簧,避免氫脆以保證彈性。

d.緊固件,如螺釘、螺母、螺栓。

4薄膜預(yù)涂層技術(shù)

為提高汽車用鋼板的抗蝕能力和良好的油漆附著性,通常在涂漆前對冷軋鋼板或鍍鋅鋼板進(jìn)行鉻酸鹽的鈍化處理,鈍化膜不僅具有物理的阻隔作用,而且膜中所含六價(jià)鉻具有緩蝕作用,在涂層和濕氣接觸時(shí),六價(jià)鉻會(huì)緩緩滲出當(dāng)涂膜有缺陷或者劃破時(shí),它能提供自愈合的防護(hù)作用。

隨著國際社會(huì)的環(huán)保呼聲日益高漲,歐盟等國家最新出臺(tái)的環(huán)保法規(guī)明確禁止了有毒化學(xué)成分六價(jià)銘、汞、鉛等的應(yīng)用。人們在大量研究各種無鉻鈍化的成果中,一種有機(jī)聚合物——硅酸鹽組成的汽車專用薄膜預(yù)涂層鋼板,表現(xiàn)出與六價(jià)鉻相似的性能,它通過有機(jī)樹脂的阻隔作用和無機(jī)化合物的自愈合作用來達(dá)到耐蝕目的。

4.1無鉻鈍化膜的設(shè)計(jì)原則

4.1.1選擇高阻隔性的有機(jī)樹脂

通過有機(jī)樹脂不同種類耐蝕性研究結(jié)果表明,在改性環(huán)氧樹脂、環(huán)氧樹脂、丙稀樹脂、聚氨脂這4種樹脂中以改性環(huán)氧樹脂為最佳。

4.1.2選擇高防銹作用的無機(jī)添加劑

研究表明,添加30%以上的膠體二氧化硅,可提高其鍍鋅層耐白銹性能,而煅制二氧化硅則不能。這是因?yàn)槎趸枘艽龠M(jìn)腐蝕產(chǎn)物堿性氯化鋅的形成,促進(jìn)氧的還原反應(yīng)。同時(shí)肢體二氧化硅不發(fā)生凝聚,不會(huì)損壞其保護(hù)性能,而煅制二氧化硅在高濃度下易發(fā)生凝聚現(xiàn)象,破壞有機(jī)涂層的阻隔作用,失去防銹能力。

此外,添加30%磷酸鹽比不添者可提高其耐蝕性,而且縮合型磷酸鹽更好一些。

4.1.3膜層的確定

試驗(yàn)表明,鍍鋅板上有機(jī)涂層間的電阻值與樹脂種類和組成無關(guān),只與膜的厚度有關(guān),即有機(jī)涂層愈厚,電阻愈大,在小于1μm時(shí)波動(dòng)不大,所以控制膜厚在1μm以下為宜。

4.2無鉻有機(jī)樹脂薄膜的性能

4.2.1 耐鹽腐蝕性

4.2.2 焊接性

點(diǎn)焊試驗(yàn)表明,無鉻有機(jī)薄膜板合適的電流范圍比鉻酸鹽厚膜板低一些,但其電流范圍寬度幾乎相同。

4.2.3 耐指紋性能

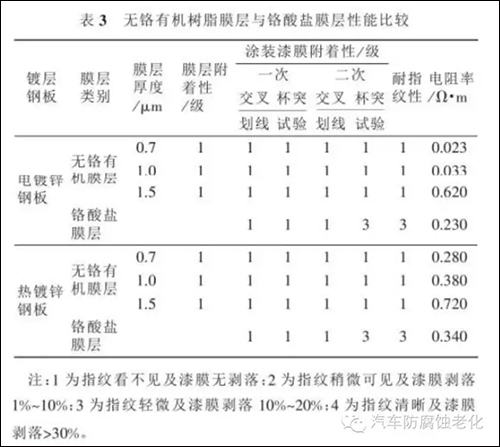

試驗(yàn)表明,有機(jī)膜層耐指紋性能優(yōu)于鹽鈍化膜層,而且其附著性(一次、二次附著性)均比鉻酸鹽膜層的涂裝附著性好,鉻酸鹽層的二次附著性較差。

4.2.4沖壓成形性能

從有機(jī)薄膜與鉻酸鹽膜的動(dòng)力摩擦因數(shù)和劃傷試驗(yàn)的比較看出,前者的成形性能均優(yōu)于后者,前者動(dòng)力學(xué)摩擦因數(shù)僅為0.12,而后者為0.45。

有機(jī)薄膜與錨酸鹽膜性能對比見表3。

4.3無鉛有機(jī)薄涂層鋼板實(shí)例

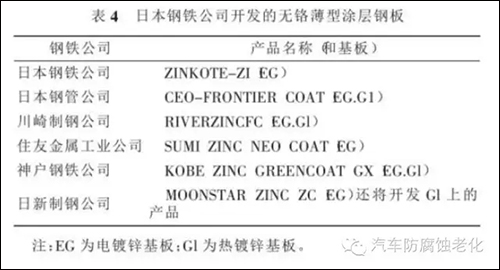

無鉻有機(jī)薄涂層鋼板在歐洲、北美都有廣泛研究制,在日本許多鋼鐵企業(yè)都各自開發(fā)了這類產(chǎn)品,日本鋼鐵公司的無鉻有機(jī)薄型涂層鋼板見表4。

5涂裝技術(shù)

5.1涂裝工藝

汽車涂裝第一步是通過物理和化學(xué)(包括電化學(xué))方法進(jìn)行預(yù)處理;第二步走通過電泳沉積、噴涂或靜電噴涂或靜電粉末噴涂手段讓各類有機(jī)涂料涂覆于汽車基材表面;第三步是有機(jī)涂層加熱固化,使其牢固地附著于汽車外表,并且呈現(xiàn)出絢麗多彩的外觀。

5.2涂裝層的組成

5.2.1底層

汽車所用底漆對鋼基體具有很好附著力和較強(qiáng)的抗石擊性能;具有很好耐腐蝕性、耐水性、耐潮濕以及抗化學(xué)試劑性,對中間層和面層漆的配套性好,并且適院大批量流水線生產(chǎn)。

現(xiàn)代化汽車制造廠大都采用陰極電泳底漆,而陽極電泳底漆和有機(jī)溶劑型底漆較為少用。陰極電泳底漆要求平整光滑、平展性好、膜厚穩(wěn)定,硬度、附著力、彈性、沖擊強(qiáng)度和杯突等性能優(yōu)越,耐腐蝕性優(yōu)良,耐鹽霧性不低于720h,耐蝕性周期為30-60個(gè)循環(huán),銳邊覆蓋性優(yōu)良等。

目前,陰極電泳底漆主要有兩大體系:a.美國PPG體系雙組分水乳液型;b.德國Hoesecht體系單組分或雙組分水溶性型。其他公司均為引進(jìn)這2個(gè)公司的技術(shù)之后再開發(fā)自己的體系,如日本關(guān)西涂料公司。

5.2.2中間層

汽車中間層涂料要求與底層、面層漆結(jié)合力強(qiáng),具有填平性,消除涂漆表面劃痕等微小缺陷;打磨性好,能高溫烘烤;干燥性好,具備優(yōu)越的抗石擊性能。中間層涂料漆主要為環(huán)氧樹脂、氨基醇樹脂和聚脂。它們均屬熱固性涂料,其涂膜硬度高、耐溶劑性好,適宜與各種漆配套使用。

5.2.3面層

面層涂料要求考慮外觀、硬度和抗崩裂性、耐候性(抗紫外線老化等)、耐潮濕性和防腐蝕性、耐環(huán)境污染(機(jī)油、瀝青、酸雨、蟲鳥糞等)、耐溫性和抗寒性、施工性等。

根據(jù)對裝飾性和保護(hù)性要求的不同而具有若干類面漆品種。保護(hù)性面漆具有良好的耐油性、耐腐蝕性和快干性。早期有瀝青、硝基涂料,隨后發(fā)展用環(huán)氧樹脂系列、過氯乙烯系列和氧化橡膠系列,其中以雙組分環(huán)氧瀝青涂料耐蝕性較佳。后來,又發(fā)展了環(huán)保型的水溶性涂料和粉末涂料。

納米涂料具有抗紫外線、抗老化、強(qiáng)度高、韌性好,還具有靜電屏敝效應(yīng)、色澤變換效應(yīng)以及抗菌消臭功能等,正受到汽車制造業(yè)的重視,具有廣闊的應(yīng)用前景。

6臨時(shí)防護(hù)技術(shù)

臨時(shí)防護(hù)技術(shù)系指對零部件進(jìn)行短期防護(hù),具有效防護(hù)期短則數(shù)周、幾個(gè)月,長則1-2a。它是通過含有緩蝕的水性膜、溶劑膜、塑料膜等達(dá)到零部件臨時(shí)防護(hù)的效果。

臨時(shí)防護(hù)技術(shù)在汽車制造業(yè)中得到廣泛應(yīng)用,其主要應(yīng)用如下。

a.鑄件毛坯防銹。采用水性防銹劑,消除浸涂涂料零件在加工和裝配中用漆膜砂粒脫落影響表面清潔度指標(biāo)的弊病。

b.工序間防銹。每件的機(jī)械加工在一道工序完成后轉(zhuǎn)到下一道工序之前,往往要在車間或中間倉庫內(nèi)作短期停放,為防止零件生銹,必須進(jìn)行臨時(shí)防護(hù)。

c.貯運(yùn)防銹。在貯運(yùn)期間,特別是在雨雪天(濕度大)和海運(yùn)中,如不進(jìn)行臨時(shí)防銹,零部件將發(fā)生銹蝕。

d.備品防銹包裝。備品防銹包裝有效期要求為1-2a。對不同零件,一般采用不同的防銹包裝工藝。

e.整車防銹。汽車整車防銹包括腔型件的內(nèi)腔防銹、發(fā)動(dòng)機(jī)防銹和底盤防銹。整車防銹目的是為了保護(hù)車身、車架等表而或金屬裸露而不受鹽霧、高溫、高濕腐蝕條件影響而造成漆膜變色、失光、金屬銹蝕,使其具有良好的外觀。

6.1防銹蠟的作用

在汽車制造中使用涂裝技術(shù)己大大提高了汽車的防腐蝕能力,然而在汽車車身駕駛室和車門等部位,由電焊形成的縫隙、夾層和空腔等處,幾乎沒有涂料膜,只有磷化膜,一些裝配孔的涂膜和棱角涂膜也較薄。在縫隙、夾層和空腔部件等處,空氣不流通,長期處于潮濕狀態(tài),這些部位極容易發(fā)生腐蝕,甚至出現(xiàn)早期腐蝕穿透現(xiàn)象。汽車防銹蠟起著極其重要的防護(hù)作用。汽車經(jīng)過防銹蠟處理,將一些縫隙堵塞,在結(jié)構(gòu)夾層和空腔內(nèi)部涂覆一層防銹蠟,使得汽車的防護(hù)性能全而提高。

6.2防銹蠟的防護(hù)工藝

防護(hù)工藝主要采用噴涂方法,其具體操作因部位不同而異,主要有內(nèi)腔噴蠟防護(hù)、發(fā)動(dòng)機(jī)和底盤防護(hù)、整車功銹防護(hù)。

7結(jié)束語

表而涂鍍技術(shù)極為繁多,而且是目前發(fā)展極為迅速的領(lǐng)域,其新工藝、新品種、新裝備、新涂鍍層不斷涌現(xiàn)。在汽車制造技術(shù)不斷發(fā)展的今天,表面涂鍍新技術(shù)必然會(huì)不斷地更新,推動(dòng)汽車防護(hù)技術(shù)的進(jìn)步。

更多關(guān)于材料方面、材料腐蝕控制、材料科普等等方面的國內(nèi)外最新動(dòng)態(tài),我們網(wǎng)站會(huì)不斷更新。希望大家一直關(guān)注中國腐蝕與防護(hù)網(wǎng)http://www.ecorr.org

責(zé)任編輯:王元

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:ecorr_org@163.com

中國腐蝕與防護(hù)網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414