【引言】

在能源或化工等產業中,工程材料的服役條件日漸嚴峻,表面改性則是改善材料表面性能的重要一步。其中,材料表面滲鋁是一種低成本的、改善基材高溫抗氧化性的方法,通過滲鋁能改善耐熱鋼在高溫高壓下的使用性能,提高其作為蒸汽管使用時的穩定性,并延長使用壽命。然而,大多數的傳統滲鋁技術都存在諸多缺點,如擴散慢、加工困難、相容性差等,進一步限制了滲鋁技術在實際生產中的使用。因此,尋找一種操作容易并且反應速度快的表面改性技術十分重要。

【成果簡介】

近日,中科院金屬研究所的沈明禮(通訊作者)等人研究出一種利用受激電子的遷移活動,在奧氏體不銹鋼(304SS)表面滲鋁的超速表面改性技術(EMMA),以達到改善鋼表面性能的效果。研究人員通過改變流過鋼表面脈沖電流的參數時發現,這一過程加速了Fe原子的向外擴散,僅10分鐘即形成較好韌性的表面涂層,這一涂層主要由FeCrAl和β-FeAl兩個相組成,并且鋼表面的高溫抗氧化性得到了明顯的提高。該成果以“A general strategy for the ultrafast surface modification of metals”為題于2016年12月7日在Nature Communications上發表。

【圖文導讀】

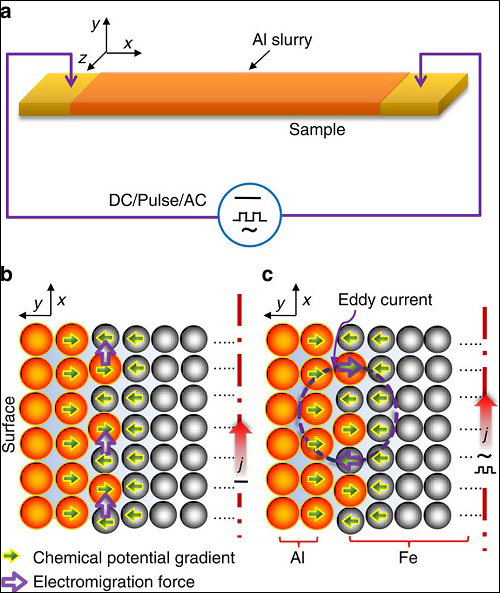

圖1 電遷移輔助滲鋁(EMMA)

a.試樣表面通電流滲鋁的圖示,所提到電流流過的方式:

b.直流電(DC),這種情況下電子遷移力(EMF)平行于基體表面,無法與化學勢能梯度(CPG)耦合;

c.脈沖直流(PDC)或交流電(AC),當變化的電流產生變化的磁場時,如圖所示就出現了渦流;

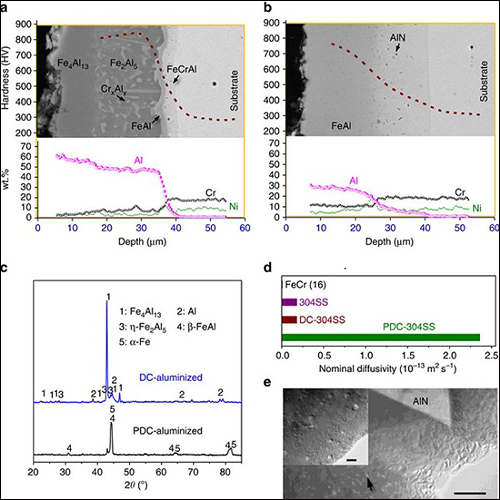

圖2 滲鋁層的特征圖

a. 1300A·cm-2,10min,直流(DC);

b. 1400A·cm-2,10min,脈沖直流(PDC);

c. a,b兩個樣品的XRD圖譜,可以看出脈沖直流(PDC)滲鋁樣的物相只有FeCrAl和β-FeAl兩個相;

d. FeCrAl相的名義擴散系數,脈沖直流(PDC)滲鋁樣品中FeCrAl層展現出更快的增長速度;

e. 脈沖直流(PDC)滲鋁樣品b內層的TEM圖,標尺分別為200nm和20nm;可以得出在這個過程中 Fe原子的向外擴散占據了主導地位;

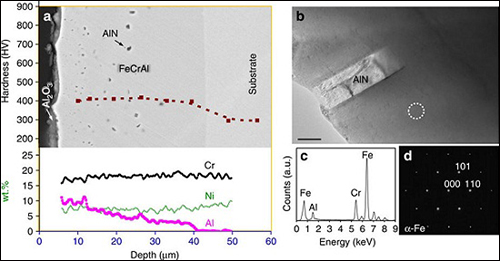

圖3 FeCrAl層的超速形成

a. 1900A·cm-2,5min,脈沖直流(PDC)條件下滲鋁層的SEM圖、EDS成分和橫截面壓痕深度形貌;

b. 標尺為100nm下FeCrAl層的TEM圖;

c. EDS圖,Ni元素和Cr元素的分布較為均勻,而Al元素隨著與基體的距離越近,含量越低;

d. 對應b圖畫圈區域的選區電子衍射(SAED);

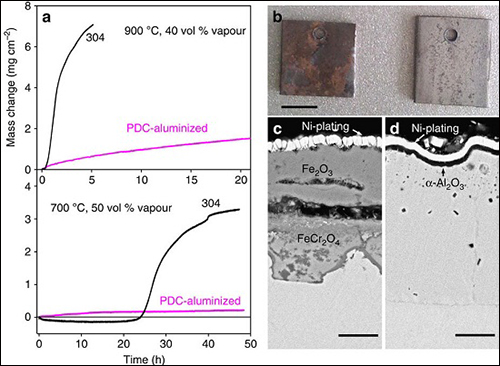

圖4 在水蒸氣下樣品的高溫氧化情況

a.原始樣品與滲鋁304SS樣品的氧化動力曲線:1400A·cm-2,10min,脈沖直流(PDC)條件下得到β-FeAl/FeCrAl雙層樣品在氧含量40 vol%和900℃水蒸氣下測試,1900A·cm-2,5min,脈沖直流(PDC)條件下得到FeCrAl單層樣品在氧含量50 vol%和700℃水蒸氣下測試;

b. 304SS(左邊)和滲鋁(右邊)樣在900℃測試后的表面形貌;

c. SEM下304SS橫截面氧化膜的形成;

d. SEM下700℃測試后滲鋁樣橫截面氧化膜的形成,由此可以看出,滲鋁后的樣品高溫抗氧化性能的提高得益于氧化鋁層的形成;

標尺為b.5mm;c,d.10?m

【小結】

沈明禮副研究員等人將滲鋁過程的驅動力—化學勢能梯度(CPG),和受激電子的遷移力(EMF)相結合,實現超速奧氏體不銹鋼(304SS)表面改性,這種技術更易在表面得到韌性相,大大縮短加工時間,并明顯提高奧氏體不銹鋼表面的高溫抗氧化性能,這必定能改善滲鋁技術在表面改性中應用的現狀。同時,這項技術也被證實可用在低碳鋼的滲硅和滲鉻中,因此,這項表面改性技術相比于傳統技術而言,具有明顯的優異性。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414