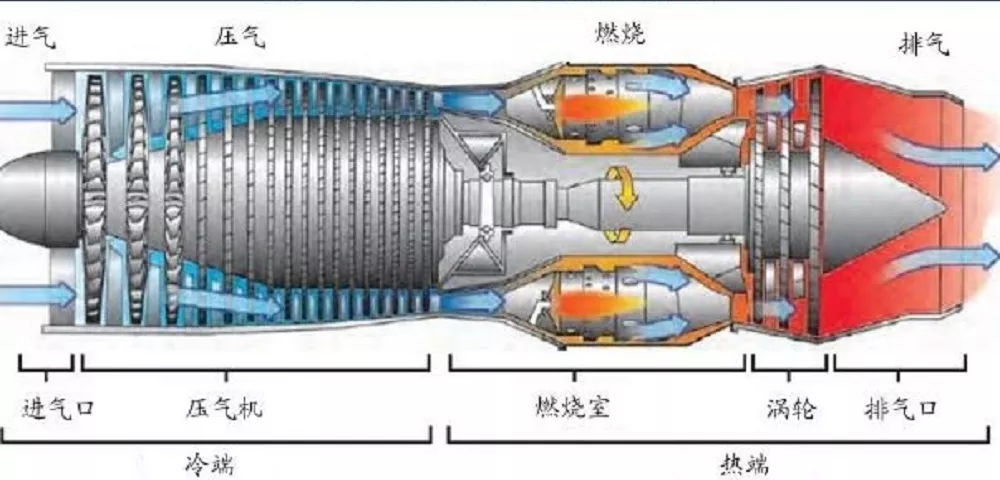

對于許多熱愛大飛機的粉絲們來說,航空發動機一直是大家關注的焦點。這顆“工業制造皇冠上的明珠”除了在設計制造方面極盡精密復雜,在材料的運用上也有很多特殊的要求。

目前先進的航空發動機工作溫度在1700攝氏度以上,已經超出小編的認知范圍了!

小編特地去查了一下資料來進行對比,大家熟知的金屬比如銅的熔點1083℃,鎳的熔點1453℃,鐵的熔點1538℃,統統都沒發動機的工作溫度高,那發動機里面用的是什么材料呢?

鎳基合金

目前,大部分飛機的發動機葉片都是鎳基合金,耐熱性能最好的鎳基高溫合金材料工作溫度達到1100℃左右,發動機工作溫度大大超過發動機渦輪葉片鎳基合金的熔點,怎么辦?

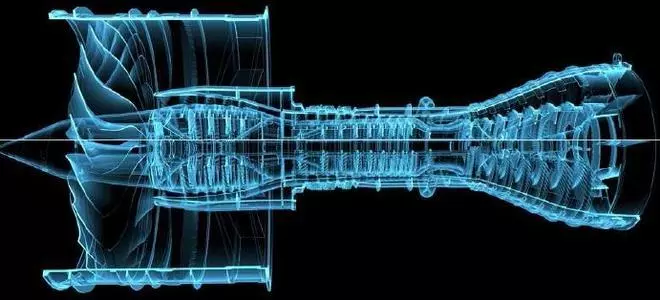

小編告訴你,必須采用隔熱涂層,同時設計先進的冷卻結構,發動機葉片上覆蓋著許多小氣孔,這些小孔就是用來散熱的,使得渦輪葉片結構、工藝變得更加復雜,將壓氣機壓縮后的空氣,通過那些迷宮一樣的冷卻通道,引入內腔復雜冷卻結構的空心葉片,就能夠給發動機來個超級大降溫了。

不過在發動機性能進一步提升的需求(高推重比、高增壓比、高溫度)之下,迫切需要發展新一代耐高溫、低密度、低膨脹、高性能的結構材料。

碳/碳復合材料

碳/碳復合材料是一種新型的高溫材料,在高溫下具有優良的力學性能,特別是其力學性能隨溫度升高而升高的特點,簡直就是為航空發動機量身定做的。小編掐指一算,將碳/碳復合材料應用于航空發動機將會帶來以下三點好處:

1 發動機減重,提高發動機推重比/功重比

2 提高熱端部件工作溫度,提高發動機熱效率

3 減少冷空氣的使用,提高發動機效率

近年來,碳/碳復合材料已經逐步地應用于航空發動機部件。美國LTV 公司已經生產出碳/碳復合材料整體渦輪葉盤,并已經完成了地面超轉試驗。美國F100航空發動機的噴嘴和加力燃燒室噴管是用碳/碳復合材料制造的。此外,俄羅斯、德國、法國也已經制造出碳/碳復合材料的渦輪轉子外環、噴油桿等部件。

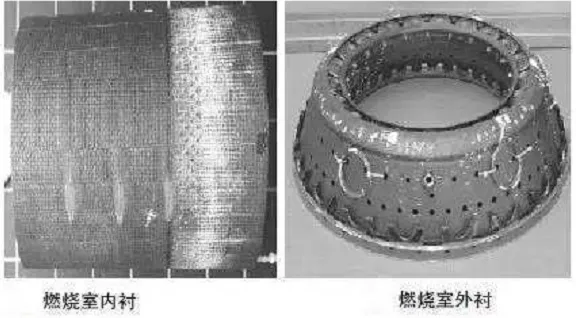

陶瓷基復合材料

在各類型新型耐高溫材料中,陶瓷基復合材料(CMCs)具有高的熔點、剛度、硬度和高溫強度,并且抗蠕變,疲勞性能好。它克服了金屬材料密度高、耐溫低,結構陶瓷脆性大、可靠性差,碳/碳復合材料抗氧化性差、強度低等缺點,作為航空航天發動機需要承受極高溫度的特殊部位的結構用材料具有很大潛力。

連續纖維增強陶瓷基復合材料保留了陶瓷材料耐高溫、抗氧化、耐磨耗、耐腐蝕等優點的同時,充分發揮陶瓷纖維增強增韌作用,克服了陶瓷材料斷裂韌性低和抗外部沖擊載荷性能差的先天缺陷。相比合金基復合材料,CMCs工作溫度高達1650℃,不僅可以通過減少冷卻氣流,提高渦輪熱效率,而且降低了結構復雜性和制造難度。此外,CMCs密度約為耐高溫鎳基合金的1/4~1/3,鎢基合金的1/10~1/9,可以大大減輕發動機結構質量,降低油耗的同時提高推重比。

由于陶瓷基復合材料的優良性能,各大航空發動機制造商正積極推進連續纖維增強陶瓷基復合材料在航空發動機上的應用,如法國斯奈克瑪公司生產的連續纖維增強陶瓷基復合材料的調節片、封嚴片等部件已經裝機使用。英國羅羅公司則計劃在未來航空發動機渦輪盤、渦輪葉片、高壓壓氣機葉片、機匣、燃燒室、尾噴管等部件均采用陶瓷基復合材料。

金屬間化合物

金屬間化合物是指金屬元素之間或金屬元素與類金屬元素之間,通過共價鍵形成的化合物,具有優異的耐高溫、抗氧化、耐磨損性能。與陶瓷材料相比,雖然其耐溫性不如陶瓷材料,但具有比陶瓷材料更加優異的導熱性能。

其中以Ti-Al 系金屬間化合物的應用研究最為廣泛,我國自主研制的PST鈦鋁單晶室溫拉伸屈服強度高達709MPa,延伸率高達6.9%;900 ℃拉伸屈服強度仍達637 MPa,持久壽命和最小蠕變速率優于4822鈦鋁合金1~2個數量級。

小Tips:

單晶葉片是只有一個晶粒的鑄造葉片。定向結晶葉片消除了對空洞和裂紋敏感的橫向晶界,使全部晶界平行于應力軸方向,從而改善了合金的使用性能。

隨著航空事業的飛速發展,航空發動機的性能也會大幅提升,對于高溫材料的要求也會越來越高,新型高溫材料也將成為先進發動機高溫材料的重點研究方向,大家和小編一起期待吧!

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7130

腐蝕與“海上絲綢之路”

點擊數:5741