前言

內腐蝕是管道系統老化的重要因素之一,內腐蝕能造成管道結構強度降低,導致泄漏,而且內腐蝕引起的事故往往具有突發性和隱蔽性,后果一般比較嚴重。隨著各氣田逐漸進入開發的中后期,天然氣中含水量、二氧化碳和硫化氫等腐蝕性介質的含量在逐漸增加,這也加速了天然氣輸送管道的內腐蝕。

國內外由于內腐蝕而造成的腐蝕案例很多,1970~1984年,美國輸氣干線發生的事故中,內腐蝕造成的事故占4.5%;1980~1990年,俄羅斯輸氣干線共發生事故752次,內腐蝕事故占7%。四川的威遠-成都輸氣干線在1968~1997的30年間的就發生過管道事故110余起,其中因內腐蝕造成的事故約占總數的77%,造成事故的主要原因是天然氣中硫化氫含量超標,以及商品天然氣的水露點控制不嚴,大量飽和水汽進入輸氣干線。1980年以后,通過加注緩釋劑、加強清管等措施較有效控制了管道的內腐蝕,管道事故率有所下降,但20世紀90年代川渝地區輸氣管道的平均事故率仍達到了2.3次/1000km·a,遠遠高于發達國家的平均水平[1]。

由于內腐蝕本身的特點,內腐蝕管理是管道完整性管理的較薄弱環節之一。油氣儲運行業企業眾多,分布廣泛,很難將所有的儲運公司的腐蝕資料精確統計,但是,該行業又具有較多的相似特點,決定了各公司之間的腐蝕問題,腐蝕損失和投入都具有相似的特點,因此,可以將某一個或幾個企業的統計結果推而廣之,了解全行業的情況及發展趨勢。本文通過調查和分析北美天然氣管道內部腐蝕事故,對天然氣管道內腐蝕現狀有一個比較準確的認識;通過調研對內腐蝕在導致天然氣輸送管道事故概率有一個比較準確的估計,總結其發生規律,分析其發生原因,以便進一步尋求腐蝕控制的對策。

No.1調查方法與范圍

國外對于長輸管道失效事故的調查分析工作十分重視,如美國運輸部(DOT)的美國管道與危險材料安全管理辦公室(PHMSA)、歐洲輸氣管道事故數據組織 EGIG(European Gas pipeline Incident dataGroup)、加拿大的國家能源委員會NEB(National Energy Board)、加拿大能源管道協會 CEPA (Canadian Energy Pipeline Association)、加拿大運輸安全委員會 TSB (the Transportation Safety Board of Canada)、英國天然氣協會、俄羅斯天然氣監督機構以及全蘇天然氣科學研究院等機構,均進行了大量的管道失效事故調查分析與研究工作。加拿大、美國和歐洲等國家還建立了相應的管道事故數據庫,以進行現役管道的安全評價,減少事故發生的可能性[2]。

本調查主要采用典型調查和統計相結合的方法,北美情況主要查看了1988年至2008年間美國運輸部公布的天然氣輸送管道因內腐蝕造成的重大事故數據,選擇問題比較嚴重或普遍、有典型性和代表性作為重點。重大事故指的是滿足下列四個方面任何一個:

(1)造成死亡或重傷住院;(2)損失達到5萬美元以上;(3)高揮發性液體泄漏5桶以上或其他液體泄漏 50 桶以上;(4)液體泄漏導致著火或爆炸。

No.2內腐蝕事故調查

2.1統計分析

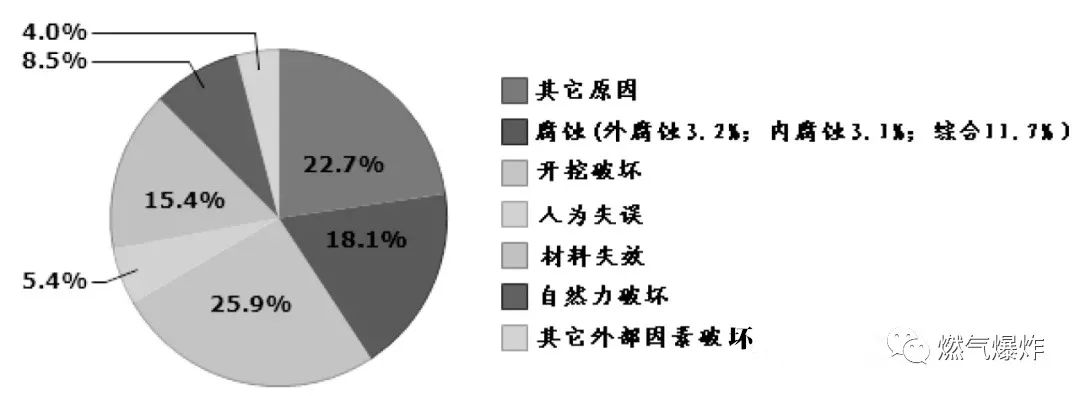

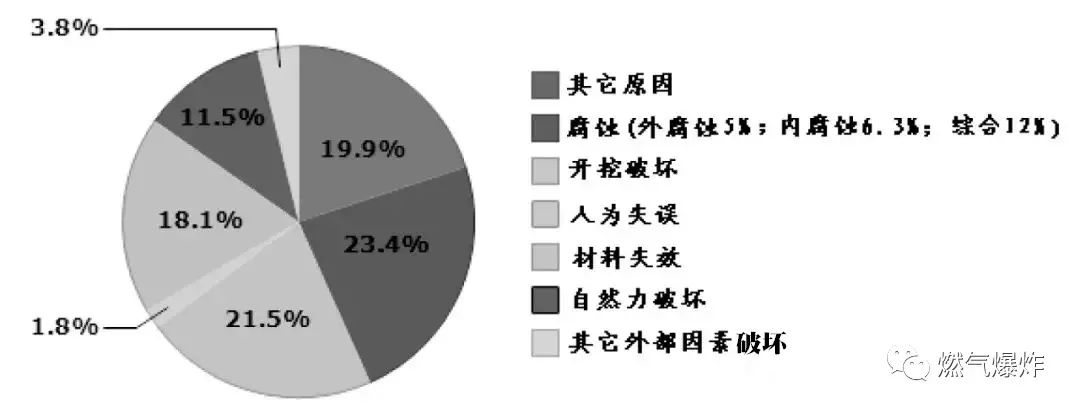

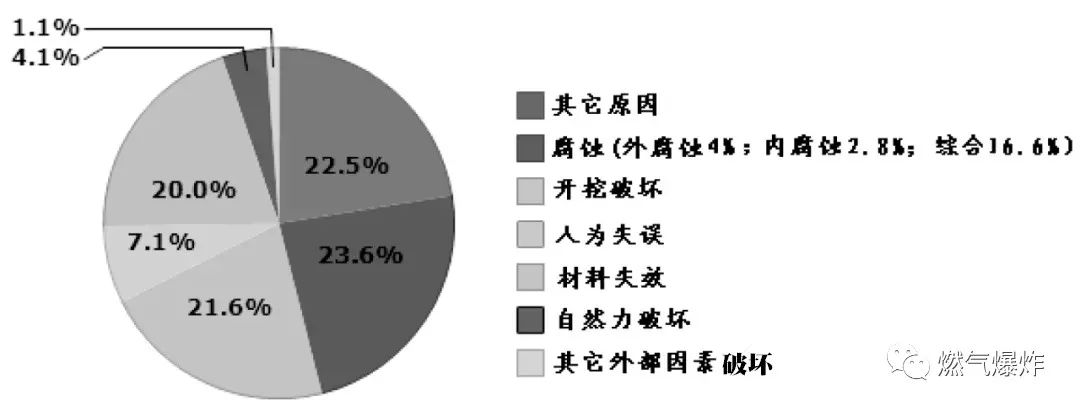

圖1為美國管道與危險材料安全管理辦公室(以下簡稱PHMSA)統計的1988年至2008年間北美所有管道由各種原因導致的重大事故餅狀圖,由圖可知,由腐蝕導致的重大事故占到了18%,其中由外腐蝕和內腐蝕導致的重大事故比例基本相當,都在3%左右,未區分原因的占 11.7%。圖2為1988年至2008年期間,北美天然氣輸送管道各種原因導致的重大事故餅狀圖。對比圖1和圖2可發現,由腐蝕導致的重大事故在天然氣管道中占有較大比例,而且內腐蝕的比例比外腐蝕比例還要高1.3個百分點。對比圖2與圖3還可以得知,天然氣管道內腐蝕占事故概率為6.3%,液體管道占事故概率為2.8%,天然氣輸送管道由內腐蝕導致的管道事故概率要高于危害液體管道[4]。

圖 1 PHMSA 1988~2008 年間所有管道重大事故統計(2009.4.15)

圖 2 PHMSA 1988~2008 年間天然氣輸送管道重大事故統計(2009.4.15)

圖 3 PHMSA 1988~2008 年間危害液體管道重大事故統計(2009.4.15)

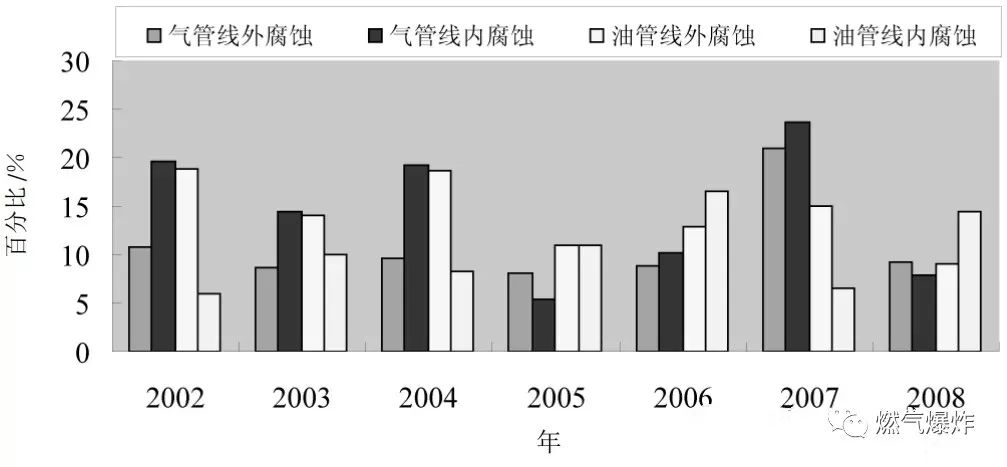

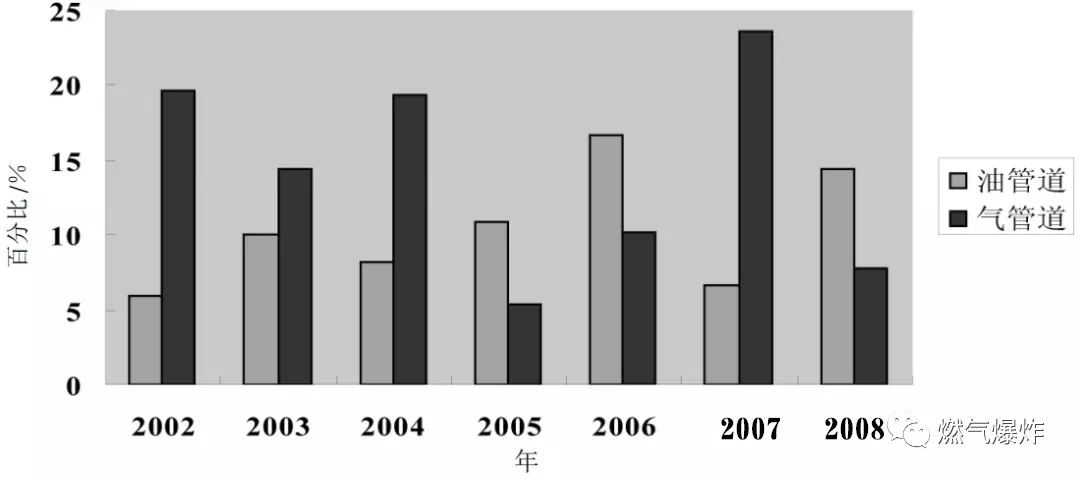

由于美國運輸部統計2002年之前的由腐蝕導致的事故,沒有區分內腐蝕和外腐蝕,所以只對2002年至2008年七年間內外腐蝕導致的事故進行了統計分析。由圖可見,在大部分年份里,天然氣輸送管道由內腐蝕導致的事故比外腐蝕導致的事故比例要高,只有2005和2008年略低于外腐蝕;液體管道則相反,外腐蝕導致事故比例略高于內腐蝕比例,只有2005年基本持平,由此可見,對于天然氣輸送管道,應將管道內腐蝕的管理提到與外腐蝕相等同的位置。

由于北美管道大多建于上世紀50和60年代,圖4所統計的管道大多進入了管道服役的后期,所以從圖4中還可以看出,在管道的服役后期,天然氣管道的內腐蝕問題比液體管道要嚴重,隨著管道運行時間的延長,天然氣管道內腐蝕問題將愈來愈嚴重,液體管道反而有所減輕。主要是由于一些偶然的因素,管道內會進入或產生水汽和腐蝕性組分CO2、以及氣質中粉塵的沖刷,管道內部的腐蝕和沖蝕現象都不可避免地存在。在輸送含有腐蝕性介質的天然氣的情況下,析出的游離水會為腐蝕創造條件,從而縮短管道及附屬設備的使用壽命。而在液體管道這樣的概率比較少見。

圖 4 由內外腐蝕導致的管道事故的比例隨時間分布圖

圖5為2002年至2008年間,油氣輸送管道由內腐蝕導致的重大事故隨時間的分布圖,從圖可以看出,氣管線的內腐蝕在腐蝕事故原因中占有很大比例,平均都在10%以上。分析表明,天然氣管道的事故大多都是由內部腐蝕造成的,隨著時間的延長,情況越嚴重,而且一旦發生事故,都是災難性的。現代管道的三項重大技術,如自動控制技術、完整性管理技術和內檢測技術的應用提高了管道管理水平,但并沒有對減少管道事故帶來明顯作用。

圖 5 油氣輸送管道內腐蝕因素導致重大事故比例隨時間分布圖

2.2典型事故分析

2000年8月19日上午5時26分,美國EI Paso天然氣公司在New Mexico州Carlsbad附近的天然氣管道發生斷裂,導致附近12名露營者死亡,圖6為燃起的熊熊大火爆炸現場圖[5]。燃燒的大火柱達50米高,這起天然氣管道事故曾被美國和國際媒體大量報道,引起了人們對管道安全的關注。美國運輸安全委員會(NTSB)對事故進行了分析調查,總結了事故的原因,指出了在管道設計、運行和維護及管理部門的問題,值得所有管道安全管理借鑒。

圖 6 燃氣熊熊大火爆炸現場圖

事故原因分析表明[5],事故是由于嚴重的內腐蝕使得管壁厚度減薄到不能承受管內壓力,導致管道發生斷裂。管道斷裂處沒有發現外腐蝕,發現了嚴重的內腐蝕,可能是由管線內的濕氣、微生物、氯化物、O2、CO2和H2S等因素共同造成的。

No.3原因分析與討論

3.1水汽的影響

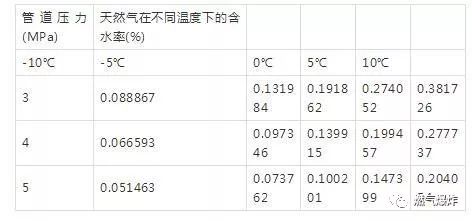

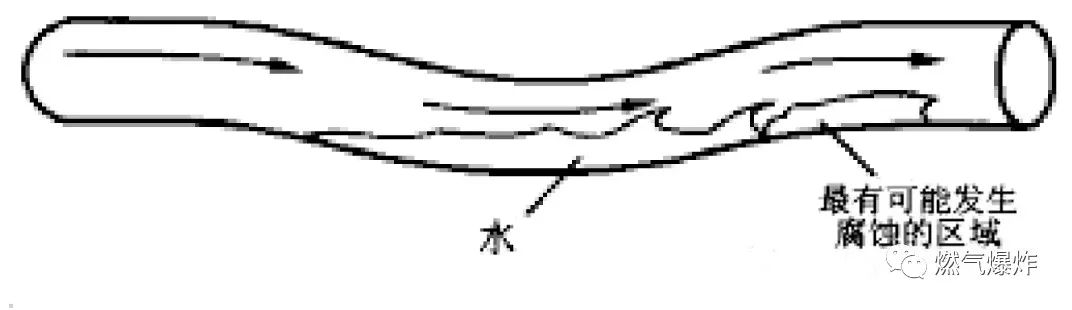

由腐蝕的基本原理可知,水汽是發生腐蝕的必要條件,那么天然氣管道發生內腐蝕,一般都是在這些位置發生了液體積聚。管內的天然氣經過處理后成為干氣,在輸氣管道運行過程中,天然氣不易析出游離水,但在一定的壓力和溫度下,天然氣具有一定的飽和含水率,見表1[6]。如果壓力高,溫度低,飽和含水率就低;反之則飽和率就高。對于一條運行的天然氣管道,在一段時間內或同一季節,溫度一般變化不大,全年都在0度以上,按照相關標準,經過處理的天然氣,其飽和含水率應該再0.052g/m3(4.5MPa,-13℃)以下,實際飽和水的溫度在-20℃以下。另外,輸氣管道壓力逐漸降低,也會增加水的百分率含量,但在正常工況下一般不會有水析出。分析發現,在天然氣管道運行期間,一定要控制進入管道的天然氣中水汽含量,防止管內水分的出現。

表 1 天然氣在不同壓力和溫度下的飽和含水率[6]

3.2CO2含量的影響

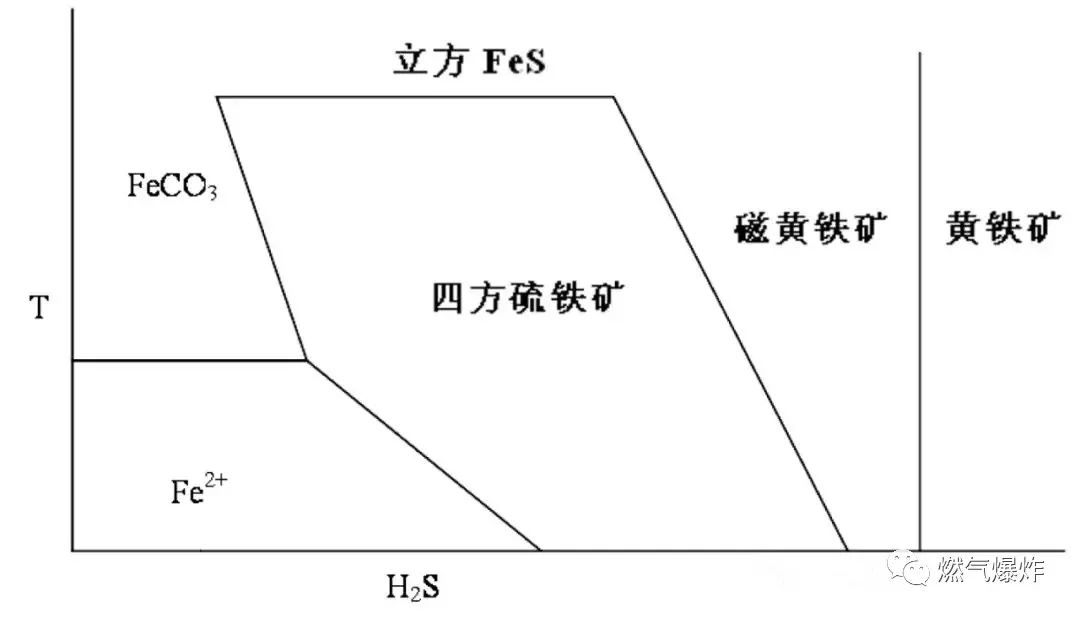

從上面的統計分析可以看出,隨著天然氣管道服役年限的增加,內腐蝕穿孔率占據失效比例越來越高,主要原因是氣田逐漸進入開采的中后期,天然氣中的含水量、二氧化碳和硫化氫等腐蝕性介質含量在逐漸增加,加速了管線的內腐蝕。干氣管道氣質組成中國家規定的H2S含量都非常低,在干氣管道內部的腐蝕類型主要是以CO2為主,所以在研究中不考慮H2S的影響[7]。圖8 為CO2/H2S 存在時的腐蝕產物與壓力、溫度及含量的關系圖。從圖上可以看出,在H2S含量非常低的情況下,管道的內腐蝕主要是以CO2腐蝕為主,H2S對腐蝕貢獻不大[8]。

圖 7 管道可能發生的水分集聚

圖 8 不同H2S 含量和溫度下,CO2腐蝕產物圖[8]

3.3管道傾角

在大多數長輸天然氣管道,由于氣體流速大多小于7m/s,所以一般發生的是層流,根據層流理論,液體積聚大多發生在管道的底部,內腐蝕主要發生在某些特定的地段和部位,主要是在低洼地段(尤其是四季積水變化段),而且往往分布在管線的側面約四五點和八九點位置處。

天然氣管道在設計階段,應根據設計的壓力、溫度和流量,進行內腐蝕直接評價,計算出一定區間內發生水分積聚的最大傾角,在設計時盡量避免管道傾角大于最大傾角。

No.4對策

上面調查分析可知,內腐蝕問題隨著天然氣管道服役時間的延長問題日益嚴重,造成的損失也逐年增加。這主要是管道在建設起初主要是以生產為主,對腐蝕問題重視不夠,在腐蝕事故的處理和記錄以及檔案管理等方面都存在不足,尤其是在管道的運行早期,腐蝕問題不是十分嚴重的情況下,對腐蝕問題的苗頭及事故不重視,應該改變管理方法,加強維護性管理,防患于未然。下面本文對國內外天然氣管道內部腐蝕管理方面的法案進行了對比分析,以期提出國內天然氣管道內部腐蝕管理的對策。

在關于天然氣管道內部腐蝕的維護管理方面,國外有美國聯邦法案49CFR Part 192[9]、ASME/ANSIB 31.8S[10]、NACE SP 0206[11]等,其中美國聯邦法案49 CFR Part 192對天然氣管道內腐蝕管理進行了最低規定,在存在內腐蝕威脅的天然氣管道,需要進行內檢測或內腐蝕直接評價;ASME/ANSI B 31.8S 為輸氣管道系統完整性管理,并在內腐蝕管理方面系統介紹了內腐蝕直接評價方法;而NACE SP 0206則詳細地闡述了干氣管道內腐蝕直接評價的執行過程。

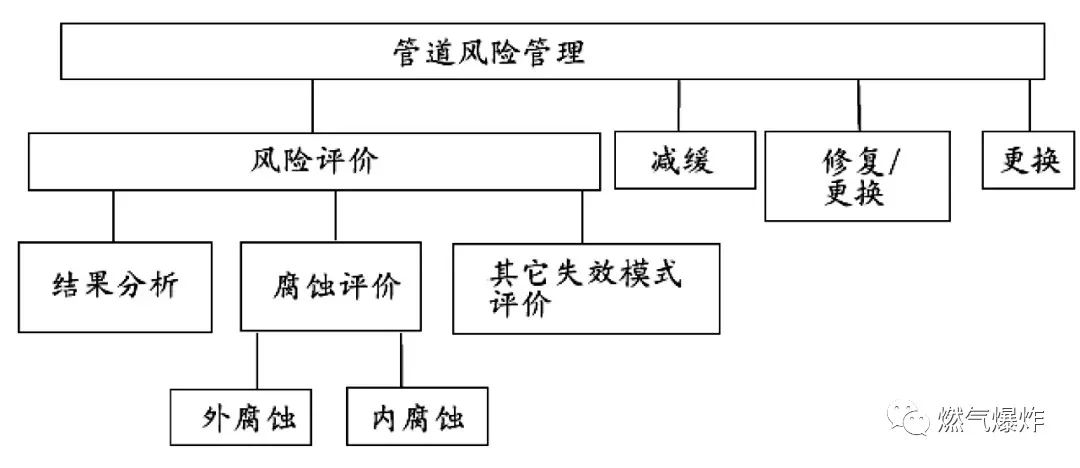

ICDA可用來評價一定長度天然氣輸送管道腐蝕的可能性。圖9為ICDA在全面風險評價中的作用[12]。ICDA 沒有包含腐蝕減緩或修復內容,但可以根據內腐蝕直接評價的結果,結合預測信息作出修復或腐蝕減緩決定,并作為管道完整性管理的一部分。

圖 9 內腐蝕管理在完整性管理中的作用

我們至今未形成一部完整的天然氣管道內腐蝕的管理辦法或標準,只有在石油行標SY/T 0078鋼質管道內腐蝕控制標準中對鋼質管道內腐蝕最低要求進行了規定,并沒有針對具體場合做任何推薦作法,而且非常寬泛,沒有實際操作意義。2005 年對 ASME/ANSI B 31.8S進行了采標(SY/T6621),在第7章節中提到了內腐蝕的管理,但沒有具體到內腐蝕的維護管理細節。

因此,應該建立我國天然氣內腐蝕調查、監測、評估和管理辦法,以及應急事故預案。所以在運行過程中一定要提高認識,加強內部腐蝕的維護和管理。內腐蝕管理是公司管理上的短板,應加強標準化工作,積極引入國外先進的內腐蝕管理標準和方法并執行。還應建立專職的防腐蝕機構,建立詳細的腐蝕防護檔案或腐蝕與防護數據庫,控制天然氣氣質。有效監控進入管道的氣質和管線的操作條件,并且定期取樣分析管線清出的液體和固體,就能識別出管道的高風險點位置。隨著越來越多的天然氣管線的建成,我國也將形成復雜的天然氣管網,因此,應加快天然氣管道安全的立法,制定天然氣管道內腐蝕減緩控制方案,完善天然氣管道內部腐蝕的管理、運行、維護和評價方法,減少天然氣管道內部腐蝕事故的發生。

總之,腐蝕的原因是多方面的,包括生產工藝、技術措施、材料選擇、緩釋劑的應用、腐蝕監測以及防腐管理等各個環節,因而只有將防腐蝕工作從設計到生產管理進行全面考慮,配合建設,方可將腐蝕事故和損失降到最低。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:5768

腐蝕與“海上絲綢之路”

點擊數:4763