01

原油儲罐的腐蝕概況

某公司石化廠的1臺30000 m3原油儲罐, 于1996 年投用,主體材質為Q235A ,壁厚24 mm,1998 年7月,該罐側部出現泄漏。開罐后,發現罐體離水平高度15 m以下,出現大面積深度大小不一的蝕坑,底板上有大面積疏松的片狀腐蝕。

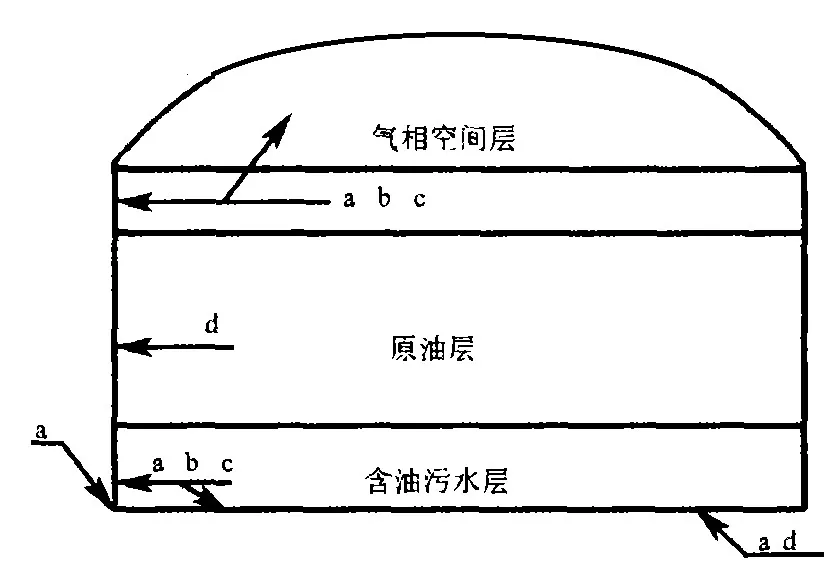

該公司曾針對原油儲罐的運行情況作過專門的統計,統計資料顯示,原油儲罐投用2~3 a后,罐體均出現程度不同的腐蝕,并有38 %的油罐出現過穿孔漏油,60 %的油罐受到硫酸鹽還原菌的嚴重污染。腐蝕破壞形式及部位如圖3-46所示。儲罐多在罐底部和頂部腐蝕最為嚴重,罐底板及底圈壁板腐蝕速度> 0. 15 mm·a-1,并有大面積腐蝕麻坑,深度達1~3 mm不等,嚴重蝕坑處已有穿孔,孔徑多數在5~10 mm。

a.大面積麻坑;b.局部點蝕;c.點蝕穿孔;d .輕微腐蝕

圖3-46 儲罐破壞形式及部位

02

原油儲罐腐蝕類型及機理

① 油罐氣相部位

a. CO2腐蝕

CO2溶于水形成碳酸,介質pH值下降,腐蝕電偶陽極區金屬溶解,金屬離子與碳酸根結合生成碳酸鹽膜,不同溫度和H2S含量下形成的膜對基體金屬的保護程度不一樣。陰極區發生H+去極化反應,化學反應式為:

CO2 + H2O=H2CO3

陽極反應:Fe = Fe2+ + 2e

陰極反應:2H+ + 2e = H2↑

原油儲罐的溫度較低,生成的FeCO3多孔,CO2常常造成坑點腐蝕、片狀腐蝕等局部腐蝕。

b. 硫腐蝕

硫腐蝕以S和H2S為主。濕H2S或與酸性介質共同存在時,腐蝕速度會成倍增加。H2S在水中發生的電離式如下:

在濕H2S的腐蝕環境中的H+、HS-、S2-和H2S對金屬腐蝕為氫去極化作用,其反應式如下:

陽極反應:Fe = Fe2+ + 2e

Fe2+ + S2- = FeS↓

陰極反應: 2H+ + 2e = H2↑

硫化物腐蝕產物多以固態形式出現,在靜態或流速不大的環境和適當的pH 下,硫化物能在罐壁內表面上形成膜。

② 油罐的儲油部位

罐壁上粘結了一層相當于保護膜的原油,因而腐蝕速率較低,一般不會造成危險。但是由于油品內和油面上部氣體空間中含氧量的不同,形成氧濃差電池而造成腐蝕。當含氧量由0.02 mg·L-1增加到0.065 mg·L-1時,金屬的腐蝕速度將增加5 倍,含氧量增加1 mg·L-1 時,腐蝕速度將增加20 倍。罐液位的變化及攪拌作用,更加速了腐蝕。

③ 油罐內底板

罐底長期處于浸水狀態,水中含有大量的氯化物、硫化物、氧、酸類物質、硫酸鹽還原細菌,成為較強的電解質溶液,產生了電化學腐蝕。

④ 儲罐外壁

儲罐外壁主要發生大氣腐蝕。大氣中的水氣會在金屬設備表面冷凝而形成水膜,溶解了大氣中的氣體及其他雜質,起到電解液的作用,使金屬表面發生電化學腐蝕。在罐頂凹陷處、焊縫凹陷和易積水處,大氣腐蝕尤為嚴重。

⑤ 罐底下表面腐蝕

a. 土壤腐蝕,原油儲罐的土壤腐蝕實際是電化學腐蝕,根據埋地土壤透氣情況,其陰極過程還原反應可分為氧去極化反應或硫酸根去極化反應。

b. 雜散電流腐蝕,罐區如是位于電氣化鐵路、大型電氣設備附近的地中電流較為復雜的區域,其底板會因雜散電流而腐蝕。

c. 氧濃差電池腐蝕,在罐底, 氧濃差主要表現在罐底板與砂基礎接觸不良,如滿載和空載比較,空載時接觸不良。罐周和罐中心部位的透氣性差別,也會引起氧濃差電池,中心部位成為陽極而被腐蝕。

Vol.6 案例

副產碳四冷凝器E-305管程全面腐蝕

E-305是1-丁烯精餾塔T-304塔釜出料副產碳四冷凝器,管程介質循環冷卻水,操作壓力0.4MPa,進口溫度28℃,出口溫度38℃,殼側介質為碳四,操作壓力0.92MPa,進口溫度71℃,出口溫度40℃。筒體、管板、管束(52根)材質均為20鋼。使用1a后,開罐檢查,管板、管箱內表面銹蝕嚴重,罐板與管束間焊肉已被蝕平,管口有削尖,部分管板有凹陷,有棕色腐蝕產物及垢物,圖3-47。對冷凝器筒體進行測厚,無明顯減薄。分析結果,循環水為開式循環,充分與空氣接觸,水中的氧去極化作用,造成了碳鋼管程的全面腐蝕。

(a) 管箱腐蝕宏觀形貌

(b) 管板腐蝕宏觀形貌

圖3-46 副產碳四冷凝器E-305管程全面腐蝕宏觀形貌

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:8208

腐蝕與“海上絲綢之路”

點擊數:6532