1 奧氏體-鐵素體相平衡

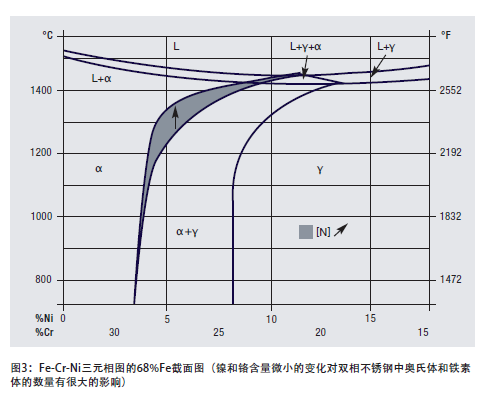

Fe-Cr-Ni合金三元相圖是雙相不銹鋼冶金行為的指路圖。從鐵含量為68%處的三元截面圖(圖3)可看出:這些合金以鐵素體(a)相凝固,然后隨著溫度的下降,部分鐵素體轉變成奧氏體 (g)(取決于合金成分)。當從固溶退火溫度水淬時,在室溫下可獲得大約50%鐵素體和50%奧氏體的金相組織。增加氮含量可提高鐵素體向奧氏體轉變的起始溫度,并改善雙相不銹鋼尤其是熱影響區的結構穩定性。

雙相不銹鋼軋制產品或加工后的產品中鐵素體和奧氏體的相對數量取決于其化學成分和熱加工歷史。如相圖所顯示,成分上微小的變化可能對兩相的相對體積分數有較大影響。某單一合金元素會促進鐵素體或奧氏體的形成。金相組織中鐵素體/奧氏體的相平衡可通過如下的多變量線性回歸來預測:

Creq = %Cr + 1.73 %Si + 0.88 %Mo

Nieq = %Ni + 24.55 %C + 21.75 %N + 0.4 %Cu

% 鐵素體 = -20.93 + 4.01 Creq – 5.6 Nieq + 0.016 T

T(攝氏溫度)是退火溫度,1050-1150°C,元素含量為重量百分數(wt%)

通過調整鉻、鉬、鎳和氮的含量,并控制好加熱操作,可獲得所希望的相平衡即鐵素體相比例為45-50%,其余為奧氏體相。

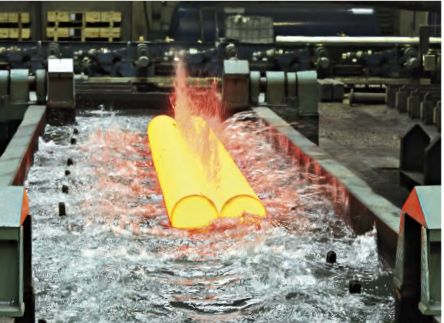

對于雙相不銹鋼的軋制生產來說,在適當的固溶退火溫度進行固溶退火處理,隨后立刻進行水淬,可得到最佳結果。重要的是,使材料從離開加熱爐到水淬之間的時間盡可能地短,這樣便最大程度地減少了熱量損失,而在水淬至室溫之前,熱量損失可能導致有害相的析出。

對于雙相不銹鋼的焊接來說,必須針對每一種牌號和焊接配置給出最佳的熱輸入,以便冷卻速度能夠足夠快從而避免有害相的析出,但又不是太快以至于熔合線附近保留了過量的鐵素體。在實踐中,當焊接斷面尺寸差異較大的部件或采用低熱輸入焊接厚斷面時,可能出現這種情況。在這種情況下,厚斷面上的薄焊縫淬火過快,沒有留出充足的時間使足量的鐵素體轉變為奧氏體,結果導致焊接熱影響區鐵素體過量。

由于氮可提高從鐵素體開始形成奧氏體的溫度,見圖3,它也加快了鐵素體轉變為奧氏體的速度。因此,如果不銹鋼中含氮,即使在相對快速的冷卻速度下,奧氏體數量也幾乎能達到平衡狀態時的水平。對第二代雙相不銹鋼而言,這一效應可減少焊縫熱影響區鐵素體過量的可能性。

2 析出相

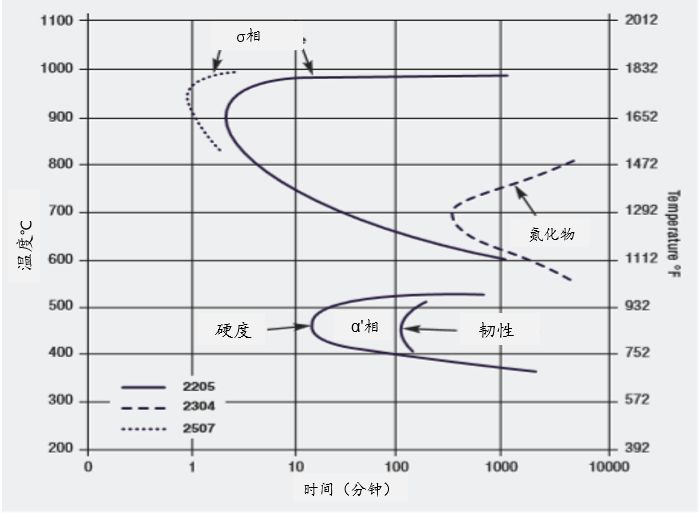

有害相在臨界溫度下若干分鐘便可形成,見圖4的2205和2507雙相不銹鋼等溫析出圖。析出相會顯著降低不銹鋼的耐腐蝕性和韌性,因此,在析出溫度范圍累積停留的時間如成形操作、尤其是退火后的焊接和冷卻時間必須盡可能地縮短。現在已經開發出耐腐蝕性能最大化并可延遲有害相析出的現代雙相不銹鋼牌號,它們使加工制造得以順利完成。可是一旦形成有害相,只能通過完全的固溶退火及隨后的水淬來去除。

圖4 2205雙相不銹鋼等溫析出曲線,1050℃退火 (分別給出了2304和2507雙相鋼σ相和氮化物析出曲線作為對比)

σ相(圖5)和其它金屬間相如χ相

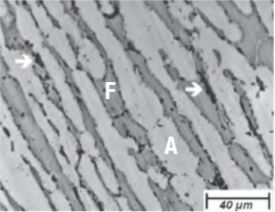

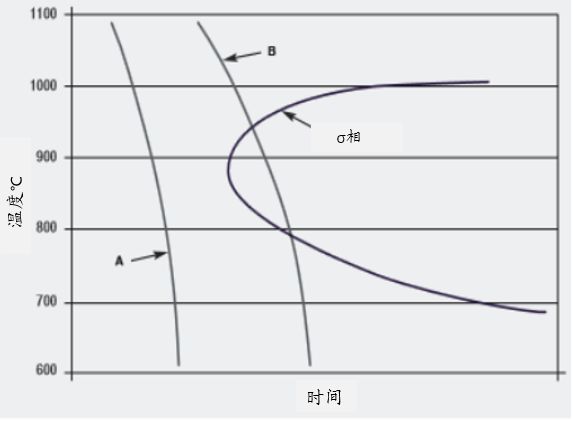

如果在700℃-1000℃的溫度范圍冷卻速度過慢,則σ相和和其它金屬間相如χ相會在低于奧氏體形成溫度的溫度下從鐵素體相中析出。為避免鋼廠軋制產品中出現σ相,可控制退火溫度,確保鋼從退火溫度盡快地水淬冷卻,以避開σ相的形成區間(圖6)。

圖5 在850℃下時效處理40分鐘的2205雙相鋼樣品的金相組織顯示出在奧氏體/鐵素體境界σ相的析出(箭頭)。顯微照片中鐵素體相(F)比奧氏體相(A)顏色深。

圖6 從固溶退火溫度冷卻應該足夠快(曲線A)以避免σ相的形成區間

雙相不銹鋼固溶退火之后必須立即水淬 © Bosch-Gotthard-Hutte

鋼中鉬和鉻含量越高,形成σ相的傾向越大,因此比2205牌號更高級的較高合金化牌號受影響最大。合金元素含量越高,金屬間相的析出越快,如圖4所示,2507牌號的析出曲線在2205的左側(時間更短)。經濟型雙相不銹鋼2304不太容易形成金屬間相,而更容易發生氮化物的析出。

σ相的存在降低了雙相不銹鋼的耐點蝕性能,原因是周圍區域發生了鉻和鉬的貧化,導致析出物旁邊區域耐腐蝕性能的降低。當發生金屬間相析出時,材料的韌性和延展性也大幅降低。

氮化鉻的析出

對于某些牌號,在臨界溫度停留僅1-2分鐘即發生氮化鉻的析出,它可以由于在600℃-900℃溫度區間冷卻過慢而發生在晶界或相界。在大多數雙相不銹鋼中,氮化物的形成不是很常見,但在某些經濟型雙相鋼中可能是個問題,因為與較高合金化的雙相不銹鋼牌號相比,經濟型牌號的氮含量相對較高,氮的溶解度較低。同避免σ相的方法類似,軋鋼廠采用固溶退火后水淬的方法可避免氮化鉻的形成。

氮化鉻也會在焊接部件的焊縫金屬和熱影響區析出,由于熔合線附近十分快速的冷卻而帶來的高鐵素體含量會導致氮的過飽和。氮在鐵素體中的溶解度很低且隨溫度降低而進一步降低。所以如果氮沒有留在鐵素體中,它可在冷卻中以氮化鉻析出。較慢的冷卻速率會造成氮化物的析出與奧氏體再形成之間的競爭。較多的奧氏體可以溶解較多的氮,減少氮在鐵素體晶粒中的過飽和及氮化鉻的量。通過采用較高熱輸入(較慢冷卻速率),或在焊縫金屬中添加奧氏體形成元素鎳,或在保護氣體中加氮,可提高奧氏體含量,從而減少氮化鉻在焊縫的析出。

如果形成較大量的氮化鉻,會對耐腐蝕性能和韌性有不利的影響。

α'相

α'相在低于525℃的鐵素體相中形成,其形成所需要的時間比前面討論的其它相所需時間長得多。α'相的形成開始會造成硬度的增大,后面會造成韌性的損失(圖4)。

當鐵素體不銹鋼長時間暴露在475℃左右的溫度后,其中的α'相會造成常溫韌性的喪失,這就是所謂的475℃脆性。幸運的是,由于雙相不銹鋼含有50%的奧氏體,這種硬化和脆化的效果不像它在全鐵素體鋼中那樣有害。它對雙相不銹鋼有影響,在高鉬牌號中影響最顯著,在經濟型牌號中影響小得多。

由于發生脆化需要較長的時間,所以在加工制造時α'相脆性極少成為問題。有一個例外即雙相不銹鋼與碳鋼的復合結構的應力消除處理,必須仔細評估。必須避免在α'相形成溫度300℃-525℃范圍(或700℃-950℃,2205金屬間相的形成溫度范圍)的任何熱處理操作。如果被要求進行應力消除處理,則最好咨詢復合板生產廠家的意見。

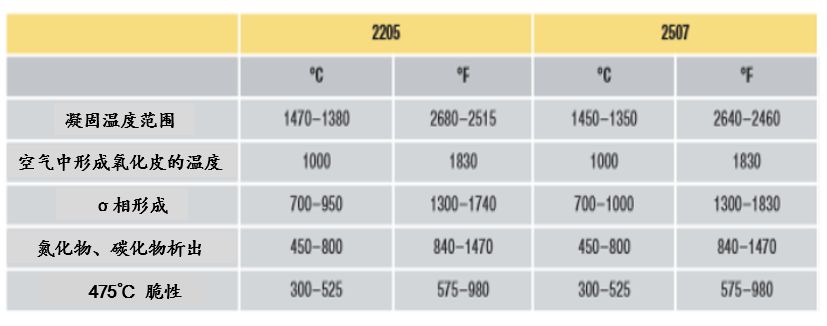

雙相不銹鋼使用溫度的上限受到α'相形成的制約。壓力容器設計規范已確立了最大許用設計應力下的使用溫度上限值。德國TüV規范區別對待了焊接和非焊接結構件,它的溫度上限值比ASME鍋爐和壓力容器規范更保守。壓力容器設計規范對各種雙相不銹鋼規定的溫度限值見表2。第二代雙相不銹鋼碳含量都很低,因此,通常無需考慮碳化物的有害影響。表3綜合了許多重要的析出反應和雙相不銹鋼的溫度限值。

表2 壓力容器設計規范對各種雙相不銹鋼最大許用應力下的溫度限值

表3 雙相不銹鋼析出反應和其它特征性反應的典型溫度

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414