鈦鋁合金以其卓越的比強度、耐高溫性能和抗腐蝕能力,在現代工業領域中脫穎而出。作為航空航天、汽車制造和高溫設備的關鍵材料,鈦鋁合金不僅推動了技術的革新,還為各行業的高性能應用提供了堅實保障。本文將深入探討鈦鋁合金的獨特性能和廣泛應用前景,為進一步的研究和工業應用提供有力支持。

1 鈦鋁合金發展和研究背景概覽

在高溫材料領域,傳統材料性能的開發潛力受到限制,但高溫金屬間化合物的出現使人們看到了新的希望。金屬間化合物具有較小的密度、良好的高溫力學性能和抗氧化性,可望在航空航天、汽車和化學工業中發揮重要作用。

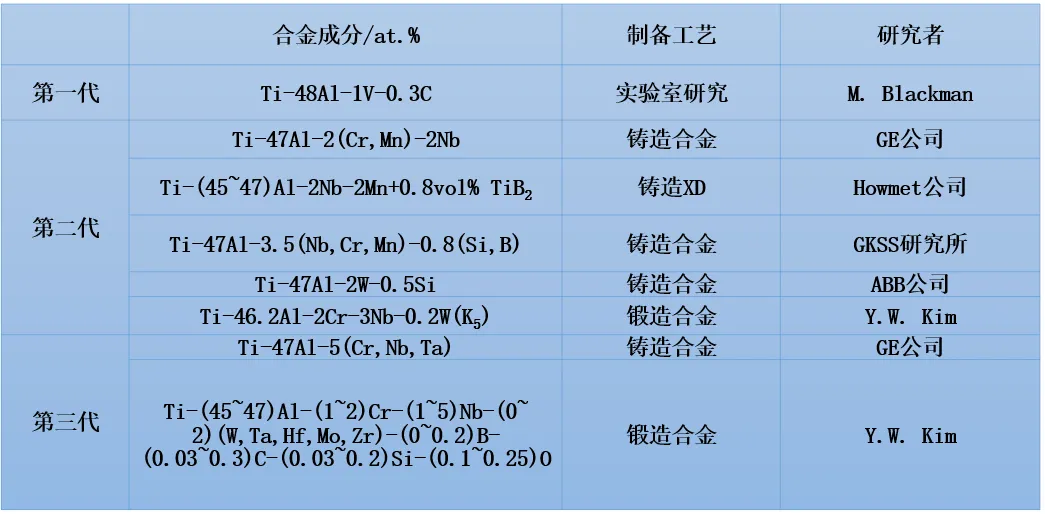

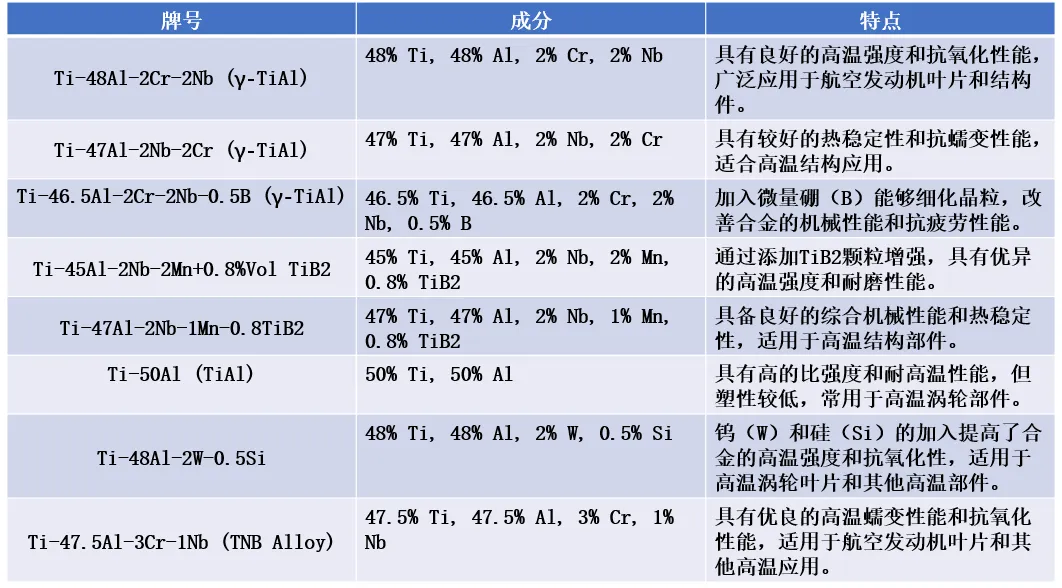

早在50年代初期,美國學者即對Ti-50Al二元合金的性能進行了研究,發現合金具有優異的高溫性能,但因合金的室溫塑性太差而放棄。1975-1982年,美國P&W空軍實驗室的M. Blackburn 教授通過對近百種成分的TiAI合金加以研究,發展了第一代TiAI合金,即Ti-48Al-1V-0.3C (at. % ),其室溫塑性可高達2%。80年代末,美國GE司Huang博士發展了第二代TiAI合金 ( Ti-48 Al-2Cr-2Nb ),并證明了其良好的綜合性能,由此引起了對TiAI合金世界范圍的廣泛興趣。后又經過大量研究,已發展了三代TiAI合金(見表1)。目前正研究具有更高耐熱溫度的第四代甚至第五代TiAI合金。

表1 TiAI合金的發展

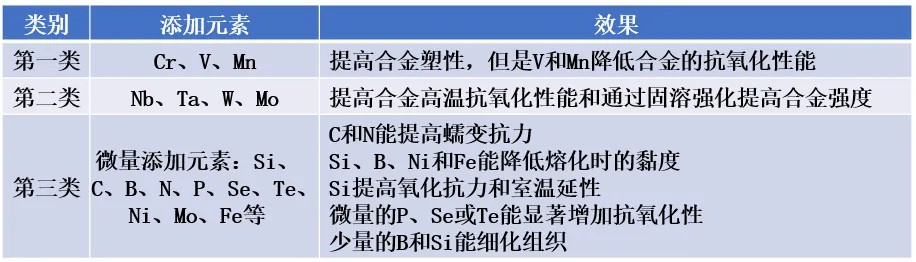

為達到綜合平衡的力學性能,第二代TiAI合金的Al含量一般控制在46at.%-48 at.%,同時添加約2at. % Cr和Nb;而為進一步提高合金的耐熱性能,在第二代TiAI合金的基礎上,第三代TiAl合金中添加了W,Ta,C,Si等元素。TiAI合金一般按以下準則設計:Ti- (44~48)Al-(0~3)X1-(1~5)X2-(0.1~1.0)M,其中X1用于提高合金的塑性,如Cr,V,Mn;X2用于提高合金的強度,如Nb,Ta,W,Mo;M用于合金的抗氧化和蠕變性能,如Si,C,B,N,Ni,Fe,P。

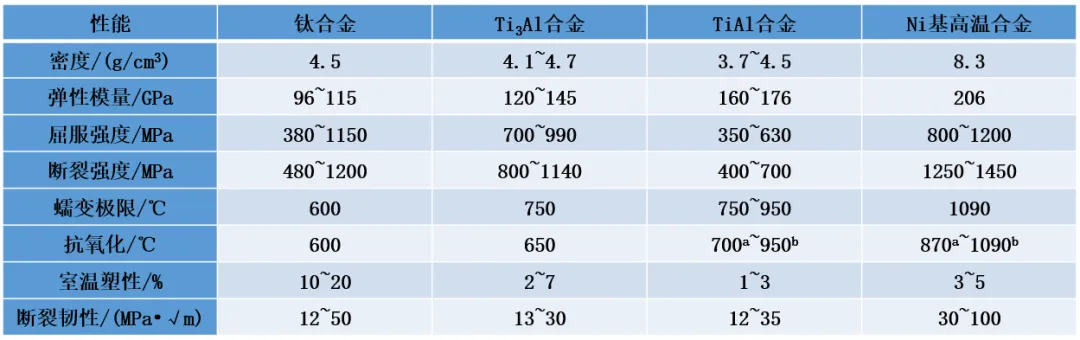

TiAI金屬間化合物具有低密度,較高彈性模量,以及良好的高溫強度、抗蠕變和抗氧化能力,被認為是一種理想的航空航天用高溫結構材料。

表2對比了了鈦合金、Ti3Al合金、TiAI合金和高溫合金的典型物理和力學性能。可以看出TiAI合金是在650℃-900℃溫度區間使用的代替高溫合金的理想輕質結構材料,可廣泛應用于汽車或航空發動機的高溫部件如渦輪盤、葉片和氣門閥等。

表2 Ti-A1化合物、鈦合金和高溫合金的性能對比

注:a表示無涂層,b表示加涂層。

2 鈦鋁合金的相圖和結構

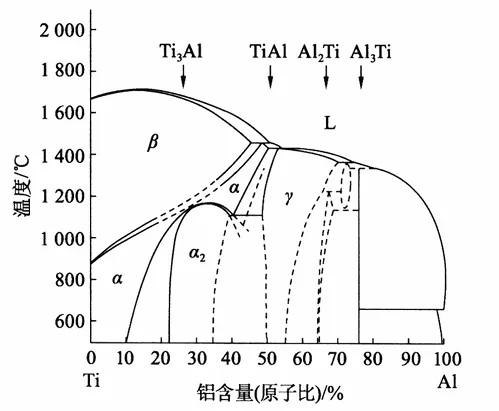

Ti-Al相圖(見圖1)中包括三個固相:γ-TiAI, α2-Ti3Al和高溫相α-Ti。

圖1 TiAl二元合金相圖

兩個相反應:

1)包晶反應:L+α->γ;

2)共析反應:α->α2 +γ

圖2 單胞結構示意圖

TiAI合金中最主要的相有兩種:α2相及γ相。α2相是DO19(有序六方)結構(見圖2a),隨著溫度的不同,鋁的含量介于22%和39%之間。γ-TiAI相是L1o(有序面心四方)結構(見圖2b),隨著溫度的不同,鋁含量介于48.5%和66%之間。對于理想配比的化合物,其晶格常數軸比c/a等于1.105;隨著鋁含量的增加,這個四面體比值升至1.03,隨著鋁含量的減少,又可降為1.01。對于遠離理想配比的成分,過量的鈦或鋁原子相互占位,但不產生空位。

3 合金元素對鈦鋁合金組織與性能影響

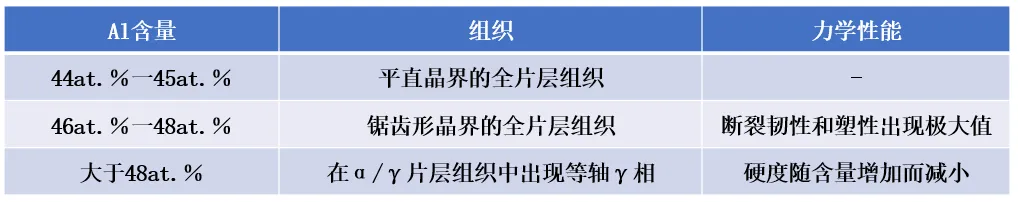

合金元素影響TiAI合金的組織和性能。研究表明,Al含量對鑄造二元TiAl合金的組織形貌產生較大的影響,基本可分為三種類型。

比較重要的γ-TiAI合金是基于兩相合金Ti- (45一49) Al而添加第三組元素而成的合金。TiAI合金的合金化元素主要分為三類。

各種合金元素在TiAI合金中的作用歸納在表3中。

表3 合金元素在TiAI合金中的作用

4 鈦鋁合金的組織

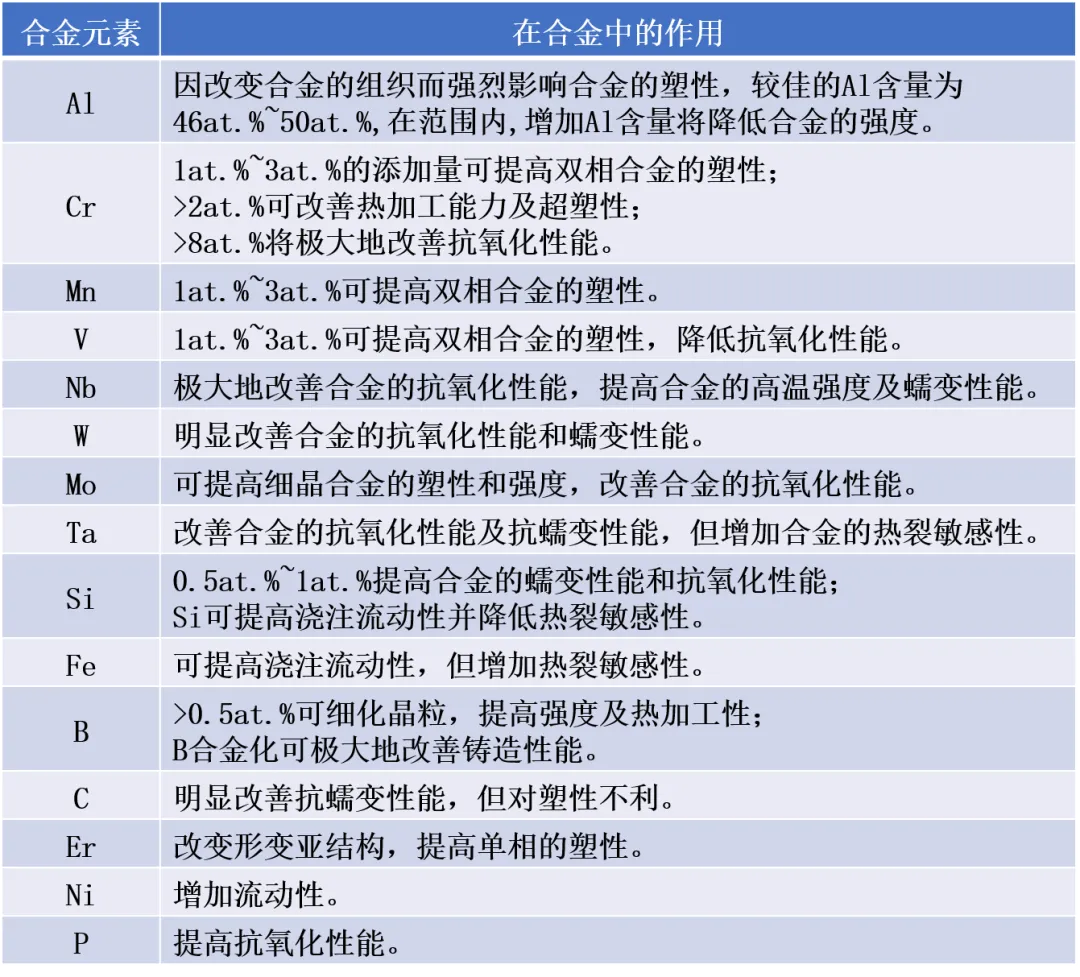

一般說來,經不同的熱處理后, γ-TiAI合金可以得到四種典型室溫顯微組織:

1)全片層組織(Fully Lamellar,簡稱FL)

2)近片層組 織(Near Lamell ar,簡稱NL)

3)含等軸γ晶/片層結構的雙態組織 ( Duplex,簡稱DP)

4)近γ組織(Near Gamma,簡稱NG)

合金的組織是決定合金力學性能的一個重要因素。上述四種典型金相組織如圖3所示。

圖3 γ-TiAI合金的典型顯微組織

近片層組織的TiAl合金具有綜合平衡的力學性能,但等軸γ晶粒影響合金的蠕變性能。全片層組織的TiAI合金具有較好的斷裂韌性和高溫性能,但因晶粒粗大,合金的強度和塑性偏低。

斷裂韌性和蠕變是材料應用的兩個關鍵性能。四種典型組織中,全片層組織的TiAl合金具有較好的斷裂韌性和蠕變性能,因此全片層組織成為工程TiAI合金的首選組織。

全片層組織TiAI合金粗大的晶粒影響合金強度,尤其是合金的塑性,可以在TiAI合金全片層組織的設計和控制方面做工作改善這一問題:

①合金成分影響全片層組織TiAI合金的片層晶團尺寸,在TiAI合金中添加0.1 at.%-0.5at.% B,其晶團尺寸可控制在100-400m之間;

②添加一定量的合金元素以獲得較窄的區和較寬的兩相區,是保證有少量的相釘扎在相界上抑制其長大;

③形變后的TiAI合金首先處理得到晶粒均勻細小的雙態組織或等軸近γ組織,然后快速升溫到Tα溫度以上短時熱處理。

④在Tα溫度附近擠壓或鍛造而得到細晶和超細片層的全片層組織。

5 鈦鋁合金的性能

1)拉伸性能

在粗大晶粒的單相γ-TiAI合金中,位錯運動由于受TiAI結構本征因素的影響,位錯滑移困難,變形過程中容易形成位錯網絡和長的位錯塞積,導致合金過早地發生解理斷裂。細化晶粒是改善材料室溫塑性的重要措施,同時也可以達到改善延性和提高強度的目的。

根據合金成分和組織處理條件不同,兩相合金的拉伸塑性,延伸率在室溫下范圍為0.4%-3.5%。室溫屈服強度為350~650MPa,根據合金成分、處理方法和組織的不同,抗拉強度為400~720MPa。兩相合金的室溫拉伸性能與相的形貌直接相關,雙態組織的拉伸性能最好。全片層組織通常韌性差,室溫強度低。

2)蠕變性能

合金的蠕變受應力幅度、溫度大小、晶粒尺寸、化學成分及其他金相學因素的影響,而片層組織對其影響最為顯著。隨著鋁含量的增加和C,N和W的加入,蠕變抗力增加。片層體積分數的增加也能改善蠕變性能。全片層結構顯著特征為大晶粒,它比雙態結構對蠕變性能的改善更為顯著。

鋸齒晶界的形貌對全片層結構的蠕變抗力貢獻 非常顯著。不規則晶界全片層結構的 初始蠕變變形數量非常低(800℃和70MPa條件下少于0.1%),雙 態組織的疲勞斷裂強度在溫度升至650℃要高一些。而在650℃以上時,片層結構的疲勞強度要更高一些。在高溫下,疲勞壽命對環境非常敏感。

3)斷裂韌性

TiAI合金的顯微組織是影響其斷裂韌性的一個主要因素,是通過組成相類型、組成相百分比和顯微組織晶粒尺寸等起作用的。研究結果表明,片層狀組織的斷裂韌性高于雙相組織,而雙相組織的斷裂韌性又高于等軸狀單相TiAI合金。FL組織具有最高的斷裂韌性,這主要是由于FL組織能夠產生大的裂紋尖端塑性應變,從而增大了裂紋擴展的抗力。細晶組織的斷裂韌性(KIc)值依片層晶粒的體積比值而不同,變化范圍為10-16MPa·√m。全片層組織隨著片層晶粒尺寸的增加斷裂韌性值的增加非常明顯,變化范圍為20-30MPa·√m。

6 TiAl 合金的疲勞性能

TiAl合金的高低周疲勞性能

高周疲勞時,S-N曲線較陡;而低周疲勞時,合金的S-N曲線平坦;細晶尺寸能增加γ-合金在低于800℃時的低周疲勞壽命。對于高周疲勞,較低溫度下,雙態組織具有良好的疲勞性能,稍高一點溫度,片層結構的疲勞壽命要長一些。

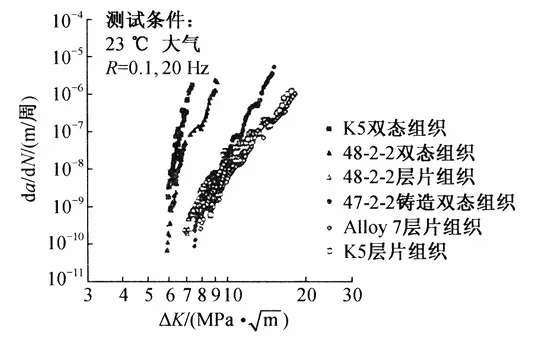

TiAl合金的疲勞裂紋擴展

1)脆性固體的疲勞裂紋擴展

在靜載或準靜載作用下,長裂紋擴展的時間速率da/dt可用線彈性應力強度因子K來描述,即

da/dt=A(K)^p

A和P是由試驗確定的常數。

如果脆性材料被增韌,裂紋頂端或尾部的作用機制不同包括應力誘發馬氏體轉變、裂紋在晶界及基體和增強劑間界面處的偏折、完整晶粒對裂紋的橋連、斷裂表面上的粗糙度、顆粒和纖維的作用。

2)循環載荷下的裂紋擴展

對于恒幅載荷疲勞來說,可滿足以下關系:

da/dN=C(K)^m

C和m是由試驗確定的常數。

3)脆性固體的裂紋擴展阻力和增韌

脆性固體準穩態裂紋擴展的阻力對其疲勞裂紋擴展特征和疲勞損傷容限程度有很大的影響。

4)低溫下的疲勞裂紋擴展

脆性固體在循環載荷下的裂紋擴展的宏觀形式遠異于單向加載時的斷裂形式,即使當循環加載和單向加載的破壞機制和宏觀斷裂模式相似,由于裂紋表面的機械接觸或環境作用的結果,兩種情況下的裂紋擴展速率也會存在明顯的差別。室溫拉-拉或拉-壓疲勞下,脆性材料裂紋擴展特征的這些差異的來源可歸因于許多因素。隨著在名義應力強度因子上的恒幅波動循環數的增加,疲勞裂紋擴展速率不斷增加。裂紋屏蔽作用隨循環加載降低的程度與晶粒尺寸、分布,增強顆粒尺寸、分布,最大應力強度因子的水平、平均應力,以及裂紋面橋連作用破壞產生的殘余碎片的積累等有強烈關系。

TiAl合金疲勞裂紋形核

在拋光試樣中,疲勞裂紋通常在鑄造空隙或鍛造缺陷處形核。在沒有這些缺陷時,疲勞裂紋通常在滑移帶和晶界處萌生。TiAI合金中疲勞裂紋的形核對表面的粗糙度和缺口的銳度非常敏感,加工缺陷、外物毀壞、磨損毀壞及表面鑿槽是疲勞裂紋的優先形核場所。TiAI合金疲勞斷裂過程中,裂紋形核是一個連續的行為。大多數疲勞微裂紋在疲勞試驗的初期產生,但是在疲勞壽命的后期仍然有一些微裂紋形核。

疲勞裂紋擴展

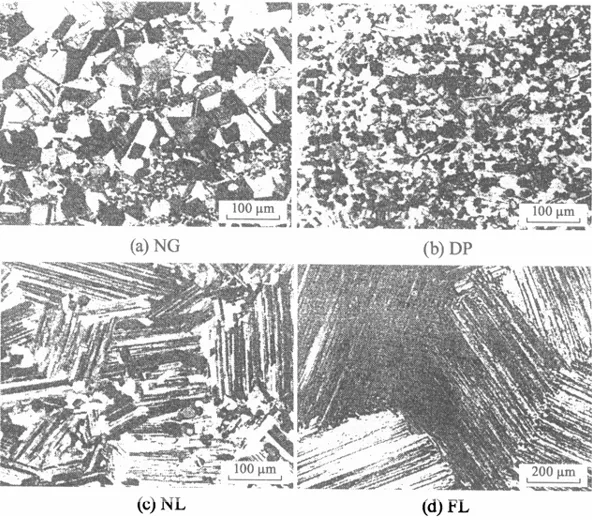

TiAI合金的疲勞裂紋擴展行為相當復雜,受眾多因素的影響,主要有顯微組織、AK值、裂紋尺寸因素、應力比、溫度和片層取向及環境因素等。

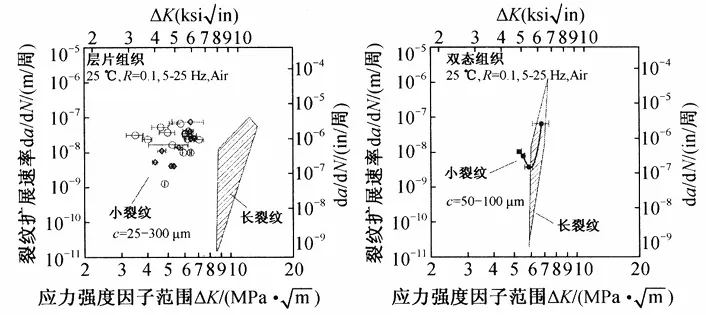

1)顯微組織

TiAI合金的疲勞裂紋擴展行為對組織很敏感,但受合金成分少量變化的影響不大,如圖5所示。由于片層組織特有的導致裂紋偏斜、橋接等機制,片層組織相對雙態組織、近片層組織具有較高的斷裂韌性。

圖4 顯微組織對裂紋擴展速率的影響

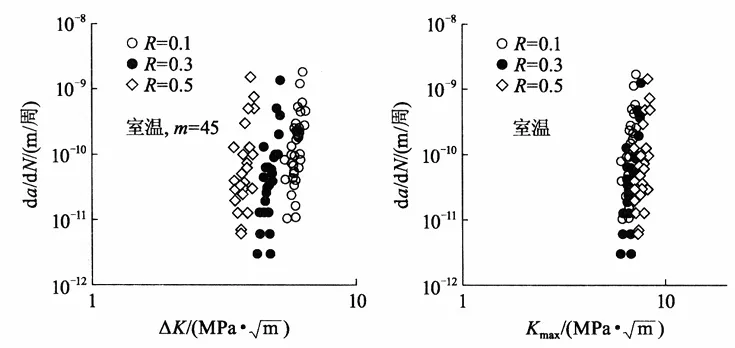

2) △K與Kmax值對疲勞裂紋擴展的影響

TiAl合金在低溫下表現出極為有限的亞臨界裂紋擴展。在受限制的損傷容限范圍內,需要了解是純機械疲勞作用下所加載荷的循環分量引發亞臨界裂紋擴展斷裂,還是外加波動載荷下的裂紋擴展只是所加載荷中靜平均應力促進穩態斷裂。可用不同方法確定△K影響的循環載荷對裂紋擴展的貢獻,是應力幅△K決定了整個裂紋擴展速率。

裂紋擴展速率:

da/dN=C(K_max )^p (K)^q

圖5 不同應力比下△K值和Kmax:對疲勞裂紋擴展速率的影響

3)裂紋尺寸因素對疲勞裂紋擴展的影響

TiAI合金的疲勞裂紋擴展行為依賴于裂紋尺寸的大小,裂紋分為可長大(長裂紋)和不可長大(短裂紋)兩種。長裂紋的長大規律有門檻值、Paris裂紋擴展率和發生斷裂的Kc值。由短裂紋引起的疲勞塑性區相對來講非常大,裂紋尺寸相當小。

常見的小裂紋:

①顯微組織小裂紋:裂紋尺寸與顯微組織的特征尺度相當;

②力學小裂紋:近頂端塑性區尺寸與裂紋尺寸可比的、光滑試樣中的裂紋;

③物理小裂紋:裂紋尺寸明顯超過顯微組織的特征尺度或局部塑性區尺寸。

④化學小裂紋:某些裂紋在名義上服從線彈性斷裂力學分析,但由于環境引起的應力腐蝕疲勞效應對“裂紋尺寸”這一概念有影響,在裂紋擴展速率方面也會表現出明顯的異常行為。

小裂紋特征:

①小裂紋門檻值低于長裂紋門檻值,甚至在長裂紋門檻值以下擴展。

②存在不擴展裂紋,即在一定裂紋長度和載荷的組合下,有可能出現裂紋先形成而后停止擴展的現象。

③小裂紋的擴展速率比長裂紋要快得多。

當裂紋長度或△K小于某一值時,存在不擴展裂紋;而當△K大于某一值時,小裂紋的擴展具有先高速擴展而后減速擴展再加速擴展的行為。

圖6 兩種顯微組織的疲勞裂紋擴展速率曲線

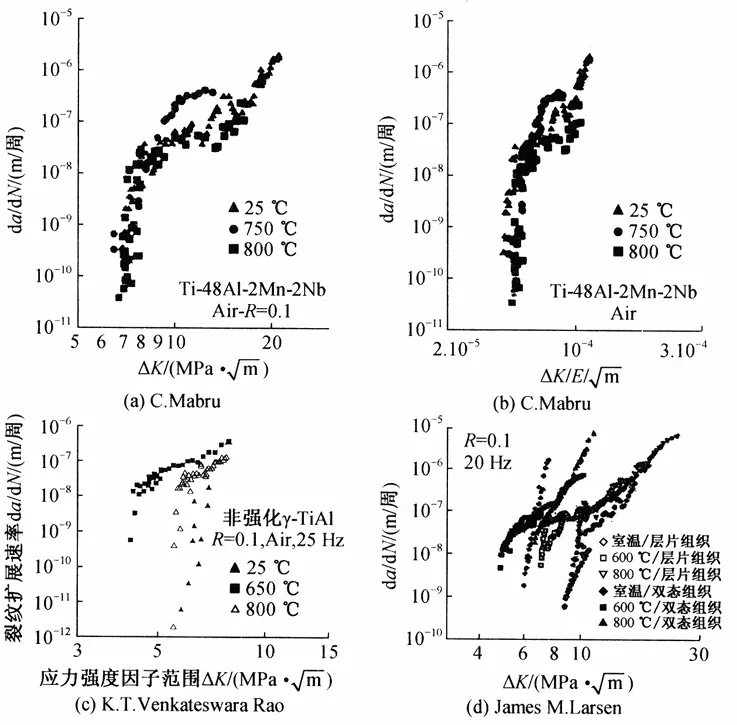

4)溫度和環境對裂紋擴展行為的影響

圖7 溫度對裂紋擴展行為的影響

Mabru認為裂紋閉合機理幾乎不受環境的影響。Rao發現在室溫,650℃和800℃下,650℃的裂紋擴展速率最快,800℃下的次之,室溫下的裂紋擴展速率最慢。Larsen發現在室溫、600℃和800℃下,600℃的裂紋擴展速率最快,800℃與室溫下的裂紋擴展速率接近,略微要慢一些。

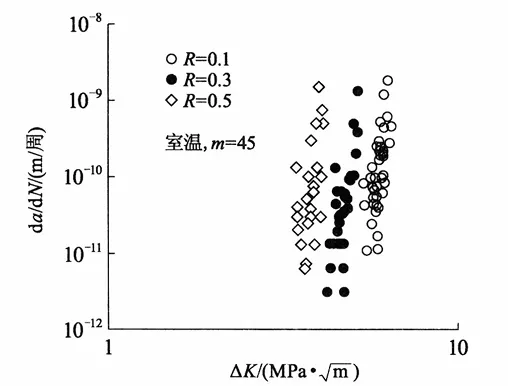

5)應力比對裂紋擴展速率的影響

應力比增加提高了合金的裂紋擴展速率,并且降低了合金的門檻值。

圖8 應力比對裂紋擴展行為的影響

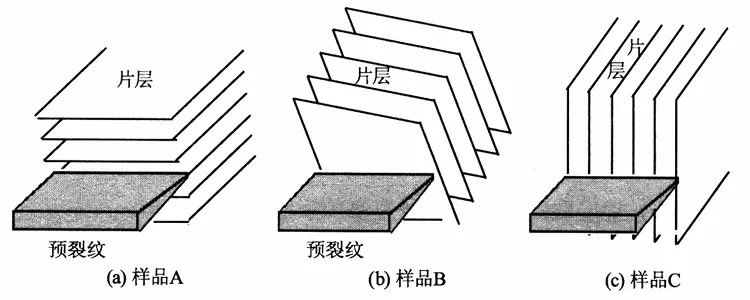

6)片層取向對裂紋擴展速率的影響

TiAl合金中,全片層組織的裂紋擴展速率較之于其他組織都要低一些,這是因為片層組織對裂紋擴展起到較好的阻礙作用。晶團間片層取向越大對阻止裂紋擴展越有利。對于鑄造TiAI合金,其顯微組織具有明顯的方向性。預制裂紋與片層間的取向關系嚴重地影響合金的斷裂韌性。

圖9 預制裂紋與片層間的取向關系示意圖

TiAI合金的等溫疲勞和熱機械疲勞

1)TiAI合金的等溫疲勞

研究發現合金的成分和顯微組織直接影響合金的低周疲勞性能。低周疲勞抗力主要受屈服強度的影響,塑性對其也具有一定程度的影響,歸根到底這些性能還是受組織參數的控制。

圖10 不同合金在600℃時的低周疲勞性能

2)TiAl合金的熱機械疲勞行為

影響合金低周疲勞循環應力響應的因素有合金成分、溫度、應變幅、時效條件等。一般用應力幅一循環反向次數曲線來表征循環應力響應:在循環過程中只有不斷降低應力幅才能維持應變幅恒定稱為循環軟化;反之,則稱為循環硬化;如果循環過程中應力幅變化不明顯,此時則稱之為循環穩定。

影響熱機械疲勞壽命的因素有試驗溫度、應變速率、蠕變、氧化、試驗環境、材料變形后回復或再結晶及相位等,這幾種因素往往同時起作用。應變速率可影響滑移模式、氧化、蠕變、材料變形后的回復等,因此也是影響熱機械疲勞壽命的重要因素。

7 TiAl 合金的應用

國內外對于鈦鋁(TiAl)合金的微觀結構、變形特性、添加元素的影響以及制備技術等方面進行了卓有成效的研究。鈦鋁(TiAl)合金因其優異的物理和機械性能,成為眾多高科技領域中的重要材料。其高比強度、良好的耐高溫性和抗氧化性使其在航空航天、汽車工業和其他高溫應用中具有廣泛的應用前景。

航空航天領域

1)渦輪發動機部件:TiAl合金被廣泛用于制造渦輪發動機的葉片和葉輪,由于其優異的高溫性能和低密度,可以顯著提高發動機的推力重量比和燃油效率。

2)飛機結構件:鈦鋁合金在飛機結構件中的應用,如機翼前緣和尾翼部分,可以有效減輕飛機重量,提高飛行性能和燃油經濟性。

汽車工業

1)發動機部件:TiAl合金用于制造高性能發動機的閥門和渦輪增壓器部件,由于其高溫穩定性和低密度,可以提高發動機的效率和功率輸出,同時減少燃油消耗。

2)排氣系統:在高性能汽車的排氣系統中,TiAl合金能夠承受高溫氣流的沖擊,減少系統重量,提高車輛的動力性能。

其他高溫應用

1)燃氣輪機:在工業燃氣輪機中,TiAl合金因其優異的高溫性能和抗氧化性,用于制造渦輪葉片和其他高溫部件,延長設備使用壽命,提高熱效率。

2)化工設備:TiAl合金在化工設備中的應用,如高溫反應器和耐腐蝕管道,能夠在極端環境下保持穩定性能,減少設備維護和更換頻率。

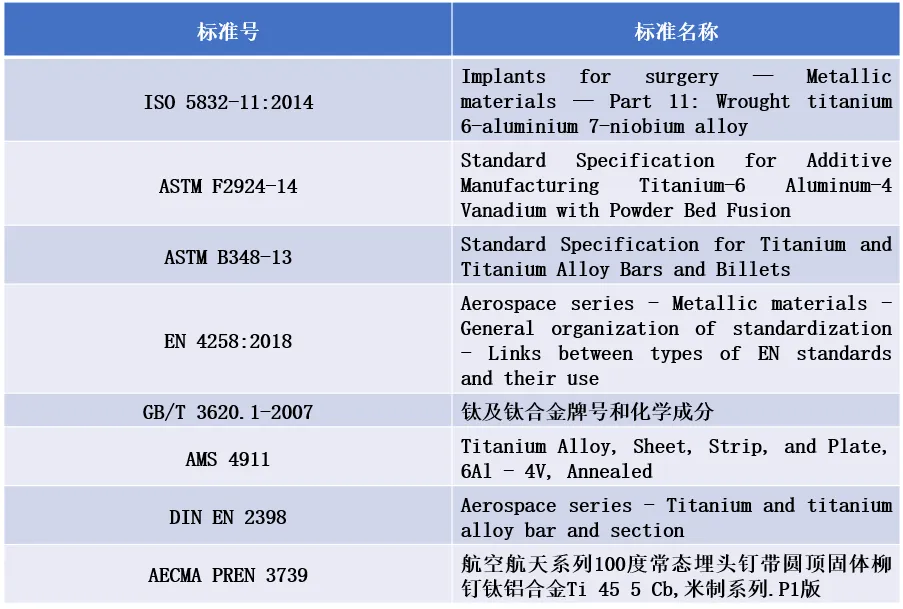

表4 鈦鋁合金相關牌號

表5 鈦鋁合金相關標準

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414