纖維增強一般可提高原始材料的性能,對于脆性材料尤為重要,因此纖維增強樹脂、金屬、陶瓷和碳等各種復合材料應運而生。碳纖維增強碳基質(C/C)復合材料自 1960 年被發現以來,一直被認為是材料史上的一項重大成就,它已被廣泛應用于航空航天、熱核反應堆、車輛制動、熱光電、測試和生物醫學等領域。然而,碳碳復合材料的制備過程復雜且成本高昂,這是因為需要較長的致密化周期、較高的制備溫度和昂貴的石油化工碳材料。因此,迫切需要開發一種利用低成本生物質替代碳源來生產碳/碳復合材料的簡單工藝,但迄今為止這仍是一項挑戰。

在此,哈爾濱工業大學張幸紅教授、周延春教授報告了一種利用糖衍生碳替代石油化工產品作為致密基質來制備 C/C 復合材料的方法。糖衍生碳/碳(S- C/C)復合材料的基體具有納米石墨結構,熱穩定性高,能有效地與碳纖維結合。S-C/C 復合材料的機械性能可與石油化工原料制備的復合材料相媲美;更重要的是,在 10 MWm-2 的熱通量下,于 3000 °C 的溫度下燒蝕 200 秒后,其線性燒蝕率為 0.03 mm s-1。這種新型 S-C/C 很有希望應用于從半導體到航空航天等廣泛領域。相關成果以“Sugar-derived nanocrystalline graphite matrix C/C composites with excellent ablative resistance at 3000 ?C” 為題發表在《Advanced Materials》上,第一作者為Wenzheng Zhang,Mingyi Tan和 Daming Chen為共同一作。

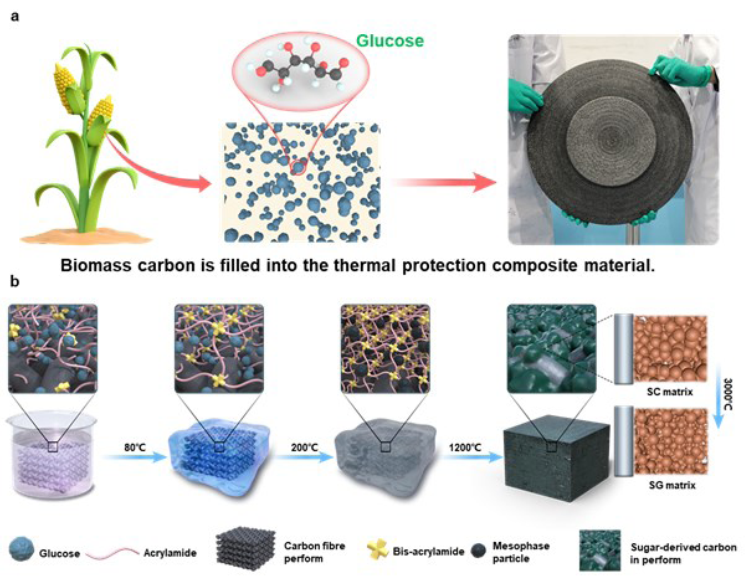

圖 1 展示了將糖衍生碳引入碳纖維時的內部結構演變示意圖。首先,糖與丙烯酰胺和交聯劑雙丙烯酰胺混合形成水溶液。水溶液滲入碳纖維后,丙烯酰胺單體在 80 °C 下發生膠化和交聯,形成聚合物網絡結構,從而將糖固定在凝膠網絡中。然后,在 200 °C 預碳化后形成中間相顆粒。最后,在 1200 °C 下碳化后,糖類材料中的碳可被保留下來,形成糖基碳(SC)基體。然后,經過 3000 °C 高溫熱處理后,碳纖維性能中的 SC 基體會石墨化,形成納米石墨。因此,S-C/C 復合材料的基體是糖基石墨(SG)(圖 1b)。石墨化后得到的是均勻的納米晶石墨基體結構,與氣相烴類碳源制備的不均勻基體碳、液相樹脂制備的玻璃碳樣結構基體碳和中間相瀝青制備的大粒徑石墨基體都不同。

圖1:將SC引入碳纖維和形成SG矩陣的示意圖

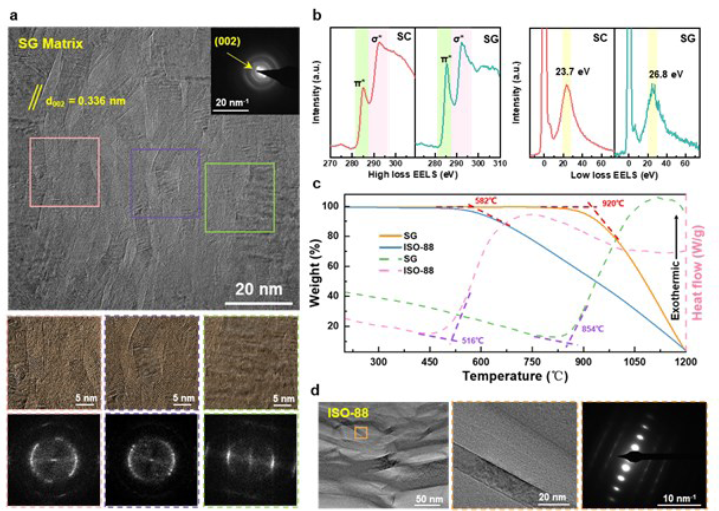

圖 2a 顯示了 SG 基質的 HRTEM 圖像,從中可以看出基質為納米晶石墨,石墨化程度較高,石墨片間距d(002)為 0.336 nm。平均結晶尺寸在 10 nm 到 20 nm 之間。作者選擇了圖 2a 中不同方框內的微結構進行 FTT 轉化。典型的納米石墨晶體在不同區域具有多種取向,非常明顯。以高純度石墨作為 100% sp2 參考樣品,通過雙窗口法計算 SG 中的 sp2 含量。計算得出的 SG 和 SC 中 sp2 的比例分別為 95.18% 和 84.21%。此外,SG 在 26.8 eV 處的峰值比 SC 在 23.7 eV 處的峰值能量損失更高(圖 2b),與 SC 相比,SG 的低損耗 EELS 右移表明其石墨化程度有所提高。

在此,作者測試了其在空氣中的熱穩定性。從熱通量曲線也可以看出,SG 的最高放熱氧化峰值比 ISO-88 高 338 ℃。此外,從不同碳材料的熱穩定性數據可以清楚地看出,具有獨特納米晶結構的 SG 具有更好的熱穩定性。熱穩定性更好的機理是納米晶石墨可能不易受到氧氣的侵蝕。

圖2SG矩陣和ISO-88的納米結構和熱穩定性

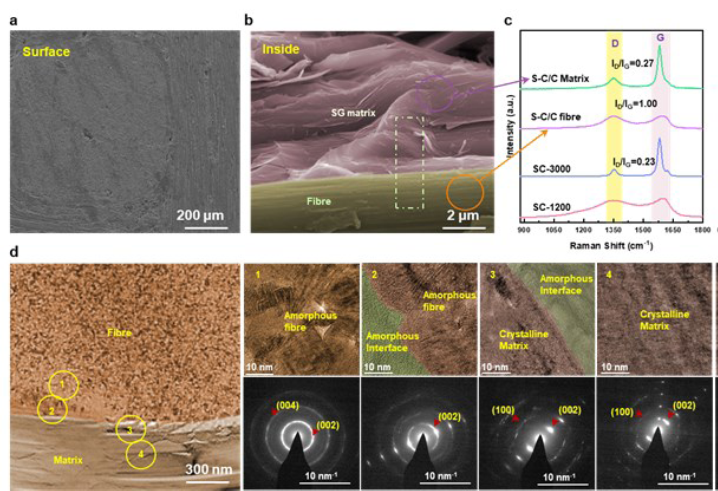

在 C/C 復合材料中,纖維和基體之間存在一個界面區。在制備 S-C/C 復合材料時,需要多次重復混合水溶液浸漬-凝膠化-預碳化-碳化-石墨化過程,使 S-C/C 復合材料 90% 以上的孔隙得到填充。致密化后,S-C/C 復合材料的表面非常平整(圖 3a),內部纖維束充滿了 SG。通過 FIB 對 SG 基體和碳纖維之間的界面區域進行了微觀結構分析(圖 3b)。由于從明場圖像中可以看出,碳纖維和 SG 基體的微觀結構區別非常明顯。圖 3d-1 區域顯示的是碳纖維,它是典型的無定形碳,圖 3d-2 區域顯示的是靠近纖維的無定形界面區域。圖 3d-3 區域顯示了納米晶石墨基體的微觀結構以及遠離纖維的非晶界面區域,在該區域非晶衍射圖樣逐漸消失。圖 3d-4 所示區域呈現出良好的結晶形態。從上述整個界面的微觀結構演變可以看出,在 SG 基體和碳纖維之間存在一個無定形過渡層。

圖3:S-C/C復合材料的微觀結構和界面形態

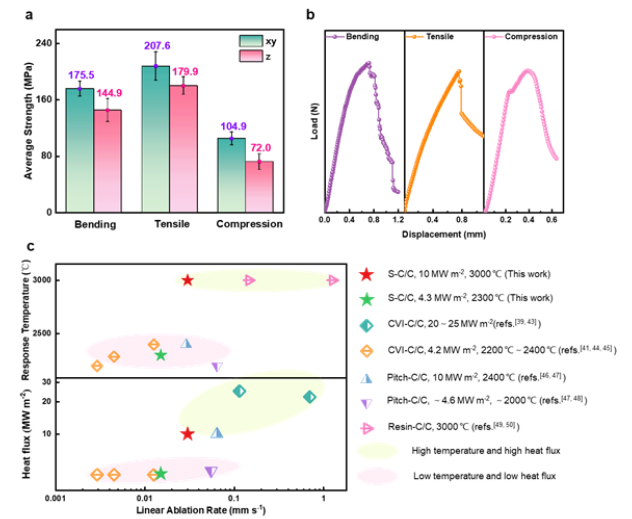

在航天器中用作熱結構部件時,C/C 復合材料將遭遇嚴重的高溫燒蝕和熱通量侵蝕環境,這可以通過電弧風洞裝置進行模擬。圖 4a 顯示了 C/C 復合材料在弧形風洞停滯點燒蝕 200 秒后的溫度曲線和宏觀形態。最終的線燒蝕速率為 0.03 mm s-1,燒蝕性能優于文獻報道的同類材料。由于 S-C/C 具有較高的熱導率,材料的表面響應溫度隨時間逐漸升高。圖 4d 顯示,樣品表面在最初的 30 秒內被一層空氣覆蓋,這可以有效保護表面材料免受氧化侵蝕。出現這種現象的原因是碳材料中的熱解氣體可以與邊界層中的氧氣發生反應,從而減緩材料表面的燒蝕。30 秒熱通量之后,樣品頂部逐漸升溫并發光,直到大約 90 秒,表面反應溫度逐漸超過 1000 °C。樣品在熱通量作用下逐漸后退,但整體形狀仍為圓柱形。120 秒后,溫度逐漸升高到 2500 ℃ 以上,樣品發光。大約 160 秒后,溫度急劇升高到 3000 °C,并保持這一最高溫度直至試驗結束。值得一提的是,S-C/C 在整個燒蝕過程中都保持了圓柱形,而且燒蝕過程非常均勻。圖 4f 比較了樣品在燒蝕前后的宏觀照片。從燒蝕后的照片中可以看出,樣品表面保持平整,沒有出現坍塌或大面積剝落。對燒蝕后樣品微觀結構的分析表明,表面非常平整(圖 4d),在高熱通量環境中進行測試后,證實 S-C/C 復合材料具有出色的抗燒蝕和侵蝕能力,不會出現剝落和明顯的形狀變化。

圖4: S-C/C的弧形風洞消融性能測試結果

S-C/C 的機械性能為彎曲強度高達 187.24 兆帕,拉伸強度高達 231.16 兆帕,壓縮強度高達 113.65 兆帕(圖 5a),與文獻中報道的同類材料相當。在熱物理性質方面,本研究制備的 S-C/C 在室溫下 xy 方向的熱導率高達 117.6 W m-1 K-1,z 方向的熱導率超過 60 W m-1 K-1。圖 5C 比較了不同碳源制備的 C/C 復合材料的耐燒蝕性。在高溫或高熱通量條件下,碳氫化合物碳源制備的 C/C 復合材料的燒蝕速率大于 0.05 mm s-1,遠高于 S-C/C 復合材料。上述結果清楚地表明,用糖類取代碳氫化合物不可再生碳源制備的碳/碳復合材料也具有優異的耐燒蝕性。

圖5:S-C/C復合材料的機械和熱物理特性

綜上所述,作者提出了一種制備碳纖維增強碳基復合材料的新方法,即在碳纖維中形成納米結晶石墨基體,該基體由糖衍生碳源制成。這是碳纖維增強碳基復合材料發展的里程碑。S-C/C 基體具有出色的熱穩定性,起始氧化溫度高于其他類型的碳。與利用石油化工原料制備碳/碳復合材料的工藝截然不同,S-C/C 復合材料無需沉積 PyC 相間層。耐人尋味的是,SG 基體和碳纖維之間可以形成界面過渡區,從而在基體之間形成牢固的結合,這就保證了 S-C/C 復合材料優異的熱性能和機械性能。通過在弧形風洞環境中以 10 MPa m-2 的熱通量進行 200 秒的燒蝕測試,驗證了材料的耐燒蝕性。經過評估,該材料的表面響應溫度超過 3000 °C,燒蝕速率為 0.03 mm s-1,顯示出卓越的耐燒蝕性。該 SG 為碳/碳復合材料家族增添了新成員,為碳基復合材料的研究人員和工業生產提供了新思路,有望使碳基復合材料在更多領域得到應用。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414