鐵路扣件是用來聯接鋼軌和軌枕形成軌排,限制鋼軌縱向和橫向位移,避免鋼軌傾翻,是軌道結構的重要組成部分。在鐵路運營過程中,扣件充分發揮緩沖和減振功能,并延緩軌道殘余變形積累,具有足夠持久性。隨著我國高速鐵路的快速發展,加之高速列車運營密度大、運行速度快、養護維修作業時間短,對鐵路扣件的防腐和耐沖蝕性能提出了較高要求。在我國沿海地區,特別是高溫、潮濕和鹽霧腐蝕環境區域,鋼軌扣件的腐蝕和沖蝕問題顯得尤為突出。鋼軌和鐵路扣件受酸雨或隧道內惡劣環境的影響,銹蝕十分嚴重。以海南某鐵軌銹蝕情況調查為例,鐵軌運行5 a后軌道內壁和扣件腐蝕十分嚴重,部分銹層厚度超過1 mm。能譜分析 (EDS) 發現,其主要成分為:Fe、O、Cl和S元素,說明海洋大氣中的NaCl加速了鐵軌腐蝕。鐵軌腐蝕將降低鐵軌的承重性能和服役壽命。

沖蝕磨損是指流體或帶有磨礪性固體顆粒的流體束以一定的速度和角度對材料表面進行沖擊所造成的磨損。鐵路扣件長期暴露在大氣腐蝕環境中,空氣中的水蒸氣會吸附在鐵路扣件表面形成薄液膜,當薄液膜中含有Cl-、溶解氧、H+等腐蝕介質時,扣件會同時發生化學腐蝕和電化學腐蝕。同時,鐵路扣件在服役過程中承受道砟及列車帶起的風砂沖擊,沖蝕磨損會增大扣件的腐蝕速率。

為提高鐵路扣件的防腐和耐沖蝕磨損性能,本文研制一種鐵路扣件專用耐沖蝕防護涂層體系。利用石墨烯鋅防腐底漆和彈性聚氨酯面漆配套,通過電化學工作站和鹽霧實驗評價涂層體系的防腐性能,通過沖砂實驗和硬度測試實驗評價涂覆體系的抗沖蝕性能。

1 實驗方法

實驗原料包括二甲苯、硅烷偶聯劑、正丁醇、異氟爾酮、環己酮 (分析純,阿拉丁試劑公司);環氧樹脂E20,環氧樹脂E44 (山東德源化工有限公司);彈性聚氨酯樹脂 (蕪湖春風新材料有限公司);氯化鈉,鋅粉,鎳粉,滑石粉 (工業級,市售)。

以環氧樹脂E44和環氧樹脂E20作為底漆涂料的主要成膜物質,聚酰胺為固化劑。取一定量的混合環氧樹脂 (5 g環氧E44和12 g環氧E20) 于器皿中,將12 g二甲苯和6 g正丁醇混合攪拌均勻作為涂料稀釋劑,加入器皿中將樹脂充分溶解。將0.5 g石墨烯可分散粉體、25 g鋅粉、0.5 g涂料分散劑、0.5 g膨潤土、6 g滑石粉和8 g硫酸鋇加入至上述已溶解的樹脂溶液中,充分攪拌并潤濕后,在多功能攪拌機中以1000 r/min的速度分散60 min,在砂磨機中研磨至細度為50 μm,將混料充分溶解攪勻后用200目不銹鋼濾網過濾,即制得石墨烯鋅防腐底漆。

彈性聚氨酯面漆主要成膜物質為高活性聚醚多元醇330N和聚醚多元醇200D,采用異氰酸酯為固化劑。向2L的攪拌缸內加入5 g聚醚多元醇330N和22 g聚醚多元醇200D,依次加入200號溶劑油4 g,加入8 g高嶺土和25 g滑石粉,攪拌均勻后,繼續添加6 g重鈣和15 g氯化石蠟,攪拌,加熱升溫到95 ℃后,抽真空,保持溫度在105~110 ℃。3 h后關閉攪拌并停止抽真空,冷凝水冷卻至室溫后加6 g TDI,繼續加熱到72 ℃后保溫1 h,降溫到室溫后加入少量催化劑和200號溶劑油,攪拌1 h后包裝,既得常溫自干型彈性聚氨酯面漆。

在0.6~0.7 MPa的壓力下,用60目的石英砂為介質的噴砂機對試驗鋼板表面進行噴砂處理,干燥保存待用。取一定量上述已配制的防腐底漆和聚酰胺固化劑,按質量比10:1混合并充分攪拌均勻,采用空氣噴涂進行底漆涂層制樣,空氣壓力為0.4 MPa,噴涂后的試驗板在室溫下至實干后,噴涂單組份彈性聚氨酯面漆。自然干燥7 d后進行其他漆膜基本性能 (耐沖擊性及漆膜與基材的結合強度)、耐腐蝕性及電化學腐蝕測試,制樣過程中設計底漆干膜厚度為80±2 μm,彈性面漆干膜厚度為60±2 μm。

參照GB/T 9286-1998測試漆膜的附著力。噴砂壓力為0.4 MPa,采用石英砂為磨料,噴嘴與樣板的距離為25 cm,噴砂時間為30 s。在3.5% (質量分數) NaCl溶液中評價復合涂層體系的電化學腐蝕性能。采用CHI660E電化學工作站,用電化學阻抗測試技術分析涂層對碳鋼的防腐性能。電化學阻抗譜測試采用三電極體系,工作電極為涂層/Q235碳鋼試樣,參比電極為飽和甘汞電極 (SCE),鉑片電極為輔助電極。在3.5%NaCl溶液中,測得穩定的開路電位 (OCP) 后,以正弦波擾動幅值30 mV,頻率 (105~10-2 Hz) 由高到低進行電化學阻抗譜 (EIS) 掃描,采用ZSimpWin3.21軟件對實驗結果進行分析。參照GB/T 1771-2007進行鹽霧腐蝕實驗。噴霧鹽水為5% (質量分數) NaCl水溶液,鹽霧箱內的溫度為35 ℃,在實驗周期結束后,擦去試板表面的殘液及沉積的鹽顆粒,觀察試板表面涂層的破壞情況。

2 結果與討論

2.1 涂層抗沖蝕性能

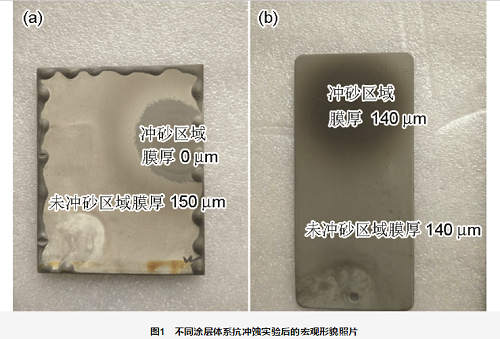

圖1是自制復合涂層體系 (石墨烯鋅底漆+彈性聚氨酯面漆) 與市售防腐涂層體系 (環氧富鋅底漆+聚氨酯耐候面漆) 進行風沙沖蝕性能測試后的照片。風沙沖蝕實驗在噴砂機中進行,空氣壓力為0.4 MPa,采用300目石英砂磨料,噴嘴與樣板的距離為25 cm,沖蝕角為90°,下沙量為90 g/min,風沙沖蝕時間為30 s。圖1a為市售環氧富鋅底漆 (干膜厚度為80 μm)+聚氨酯耐候面漆復合涂層 (干膜厚度為70 μm) 的沖蝕照片,發現沖蝕30 s后,噴砂區域涂層全部剝落,露出金屬鋼板基材;圖1b為自制復合防腐抗沖蝕涂層 (底漆干膜厚度為80 μm,彈性面漆干膜厚度為60 μm) 的沖蝕照片,沖蝕30 s后,沖蝕區域涂層顏色變暗,涂層膜厚無變化。對比說明自制彈性聚氨酯面漆具有良好的抗沖蝕性能。

2.2 涂層硬度和彈性模量

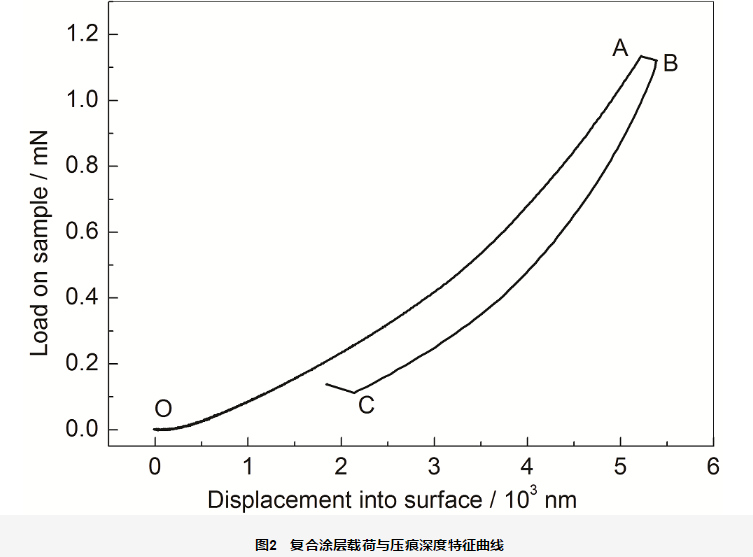

采用納米壓痕測量涂層的硬度和彈性模量,以微米級壓頭壓入彈性涂料表面,實時記錄壓頭壓力與壓深的關系曲線,通過關系曲線來計算涂層的相關力學性能[8,9]。加載和卸載過程中壓入載荷 (F) 和壓痕深度 (h) 典型的關系曲線如圖2所示。本次實驗壓痕控制深度為5 μm,壓痕深度為彈性涂層總膜厚的1/12,加載率為50 mN/min,卸載率為100 mN/min,間隔20 s,在涂層不同位置取3個點,測量后取平均值。

由圖2可知,在壓入過程中隨著載荷的逐漸增大,涂層首先發生彈性形變,然后發生塑性形變,加載曲線呈非線性關系 (0A段),卸載過程反映了被測材料的彈性恢復過程 (BC段)。通過分析加載曲線可以得出材料的納米硬度和彈性模量。硬度H=F/A (F為最大壓力,A為載荷F作用下接觸表面的投影面積)。通過計算可得,涂層的硬度為0.12 MPa,彈性模量為21.34 MPa。

2.3 復合涂層的防腐性能

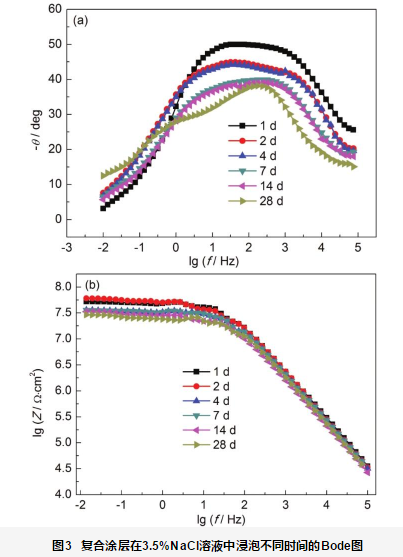

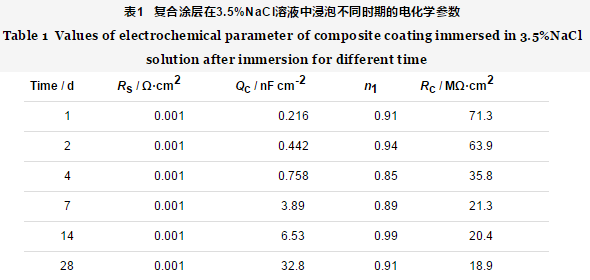

通過電化學測試技術 (電化學阻抗譜和動電位極化曲線) 評價涂層的防腐性能,測試溶液為3.5% NaCl溶液。按照前述制樣方法將復合涂層涂覆在碳鋼電極上,完全固化后在3.5%NaCl溶液進行電化學阻抗譜測試,不同浸泡時間后測試的交流阻抗譜圖見圖3。由Bode圖得知,復合涂層/碳鋼體系在28 d內只有一個時間常數 (對應1個容抗弧),容抗弧對應涂層電阻和電容,說明復合涂層具有良好的物理阻隔性能。制備的石墨烯鋅底漆將傳統富鋅底漆鋅含量從80%降低到40%左右,配方中增大主要成膜物質環氧樹脂的含量,同時通過防腐填料搭配和配方優化,增加石墨烯鋅底漆的致密性和濕附著力,使其在3.5%NaCl溶液對碳鋼基體具有良好的防護性能。

復合涂層/碳鋼體系的阻抗模值隨浸泡時間的延長而緩慢減小,容抗弧半徑逐漸減小。采用ZSimpWin3.21軟件,采用等效電路R(QR) 對電化學阻抗譜進行擬合[11,12,13],擬合得到的電化學腐蝕數據見表1。其中Rs為溶液電阻,Qc是涂層電容,Rc是涂層電阻。在浸泡48 d內,涂層電阻Rc從浸泡初期1 d后的71.3 MΩ·cm2降低到28 d后的18.9 MΩ·cm2,說明復合涂層體系耐蝕性能穩定,對基底碳鋼起到良好的防護效果。

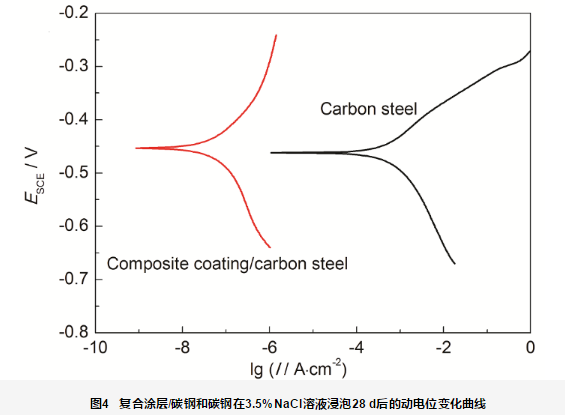

圖4是復合涂層/碳鋼和碳鋼在3.5%NaCl溶液中浸泡28 d后的動電位極化曲線。通過極化曲線可知,復合涂層/碳鋼體系的自腐蝕電位正移,說明涂層的腐蝕傾向減小;陰極極化曲線斜率和陽極極化曲線斜率都顯著增大,說明復合涂層抑制了碳鋼在3.5%NaCl溶液中的陰極反應和陽極反應。在極化曲線Tafel區進行擬合,分別得到復合涂層/碳鋼體系和碳鋼的自腐蝕電流密度為0.125和683 μA·cm-2,說明復合涂層可以大大降低碳鋼在3.5%NaCl溶液中的腐蝕速率。

2.4 復合涂層的耐鹽霧性能

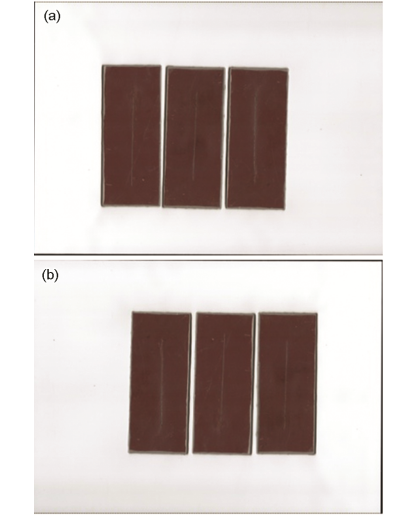

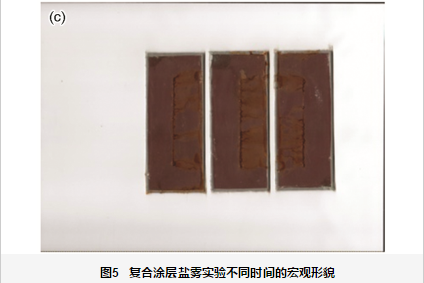

圖5為復合涂層在中性鹽霧試驗箱中測試的不同時間 (0,500和1500 h) 的照片。鹽霧實驗在500 h后,涂層樣板在劃線處沒有明顯銹跡,說明石墨烯鋅底漆具有良好的犧牲陽極性能,可以有效抑制腐蝕擴展并對基體產生良好防護;鹽霧1500 h后,在劃線處有明顯銹跡淌出,但腐蝕沒有沿劃痕處向內側擴展;鹽霧實驗1500 h后,進行漆膜附著力測試,發現其百格附著力為1級,拉拔附著力為4.6 MPa,說明該復合涂層的耐鹽霧性能較好,耐鹽霧時間超過1500 h。

3 結論

(1) 自制復合涂層體系具有良好的抗沖蝕性能,石墨烯鋅防腐底漆和耐沖蝕彈性聚氨酯面漆的硬度為0.12 MPa,彈性模量為21.34 MPa。

(2) 復合涂層在3.5%NaCl溶液中具有良好的耐蝕性能,浸泡28 d后,復合涂層電阻為18.9 MΩ·cm2。

(3) 復合涂層具有良好的耐鹽霧性能,耐鹽霧時間超過1500 h。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414