45K冷鐓鋼常用于冷鐓加工制造緊固件、連接件,如螺栓、螺母等。冷鐓加工是在常溫下塑性成形的加工工藝,采用冷鐓工藝制造緊固件,不但效率高、質量好,而且用料省、成本低,但冷鐓工藝對原材料質量要求較高。冷鐓鋼冷加工成形的性能良好,產品尺寸精度高,表面粗糙度好,生成效率高,是新興的先進加工工藝。

本文對六角凸緣螺栓斷裂失效件的化學成分、表面硬度、斷口形貌及顯微組織進行理化檢測,分析和推斷螺栓失效件斷裂的原因以及斷裂形成機理。

宏觀檢查

該螺栓失效件材料采用45K冷鐓鋼加工制造,螺栓型號為M8×40mm。加工工藝流程為冷鐓→調質→搓絲→酸洗→鍍鋅。該六角凸緣螺栓在裝配過程中發生斷裂,斷裂部位位于螺桿中部的螺母鎖緊位置(見圖1a)。六角凸緣螺栓零件由六角凸緣和螺桿構成(見圖1b),該螺栓斷裂失效件為客戶提供,斷裂件六角凸緣端已被截取,斷裂件螺桿端也已剖開為兩半,且兩截斷裂件外觀色澤偏差較大,右側斷裂件的剖面是線切割加工形成的(見圖1c)。

(a)螺栓裝配圖

(b)螺栓成品件 (c)螺栓斷裂件

圖1 螺栓成品及斷裂件

結果與討論

(1)化學成分分析

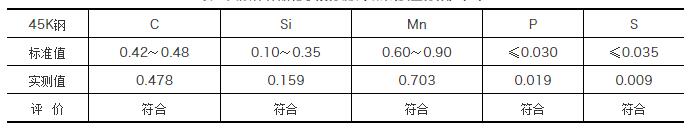

從該螺栓斷裂件上截取試樣,采用ARL8860火花放電直讀光譜儀進行化學成分檢測。依據標準JIS G3507-1-2010《冷鐓用碳素鋼 第1部分:盤條》進行判定,化學成分符合規范要求(見表1)。

表1 失效件樣品化學成分測試結果(質量分數)(%)

(2)表面硬度檢測

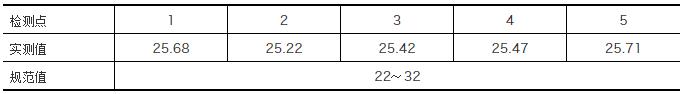

從該螺栓斷裂件上截取試樣,采用Qness Q150數顯洛氏硬度計進行表面硬度檢測。檢測結果表明,實測硬度值符合客戶規范要求 (見表2)。

表2 失效件樣品表面硬度測試結果(HRC)

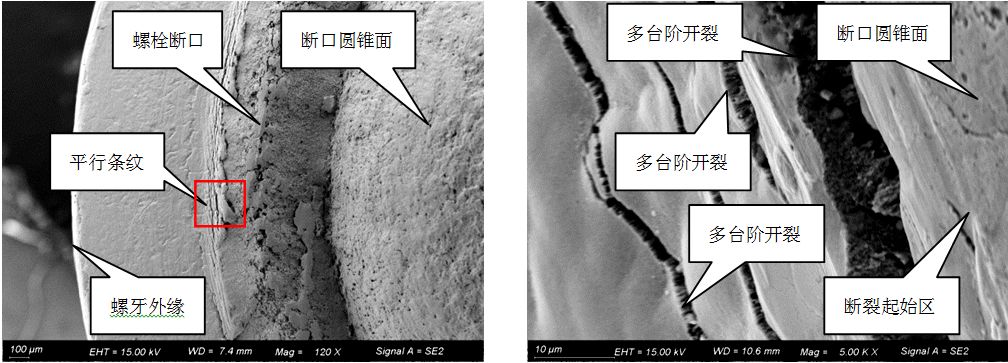

(3)掃描電鏡檢測

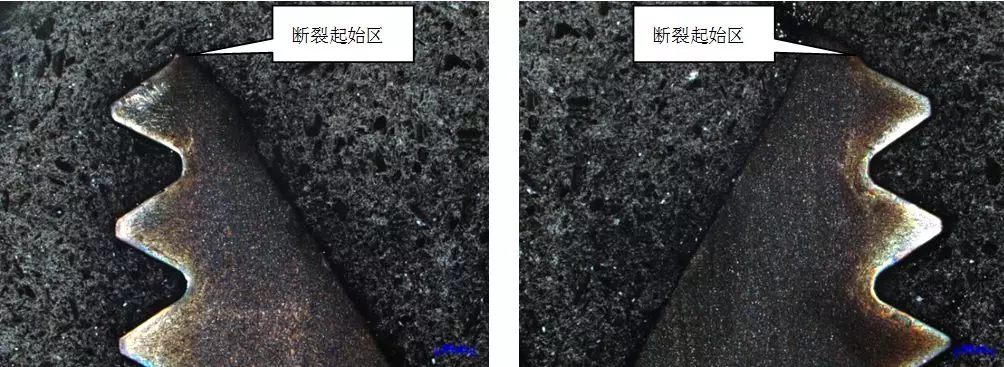

采用SIGMA 300掃描電子顯微鏡,對螺栓失效件斷口進行檢測。六角凸緣端斷口為圓錐形凸起,螺桿端斷口為圓錐形凹坑。對六角突緣端圓錐凸起斷口進行檢測,圖2a所示左側為六角突緣端斷口的螺牙齒頂外緣,右側為斷口中心凸起圓錐面。距螺桿螺牙底槽部位存在周向開裂的裂紋,裂紋呈多條平行條紋,表明材料表面強度極低。圖2a中紅框區域的倍率經放大,螺牙底槽裂紋顯示多源臺階的應力開裂特征。該處存在應力集中現象,而且材料表面強度低,因而存在多條多源臺階裂紋源的開裂特征形貌(見圖2b),由此推斷螺牙底槽部位屬于斷口的斷裂起始區。

(a)低倍形貌(120×) (b)高倍形貌(5000×)

圖2 螺牙底槽形貌

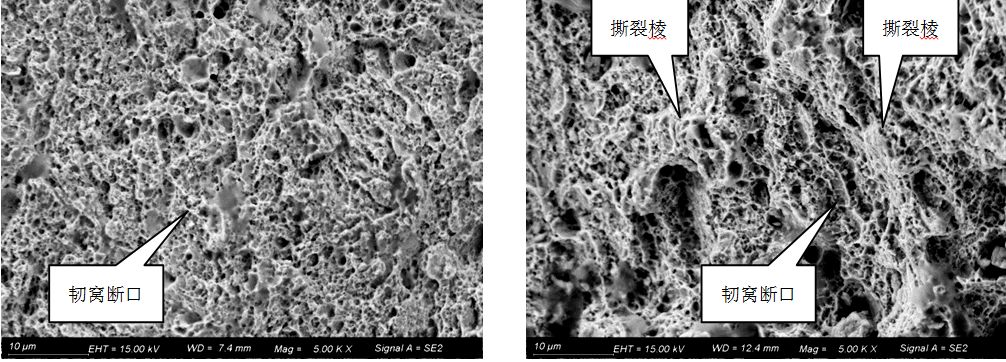

斷裂起始區斷口呈現細小等軸韌窩特征形貌(見圖3a),表明材料基體組織韌性較好。靠近圓錐形凸起尖端的斷裂終斷區,斷口仍以細小等軸韌窩為主,同時存在較多量撕裂棱及變形韌窩(見圖3b),該處為斷口終斷區快速擴展特征。

(a)起始區形貌(5000×) (b)終斷區形貌(5000×)

圖3 螺栓斷口形貌

(4)金相檢測分析

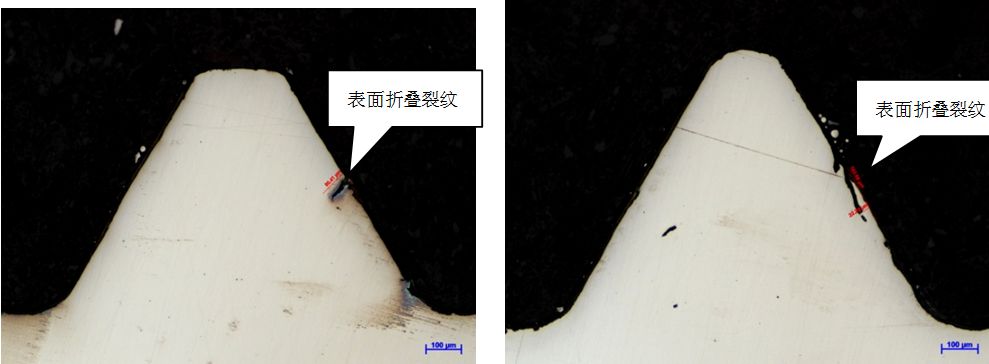

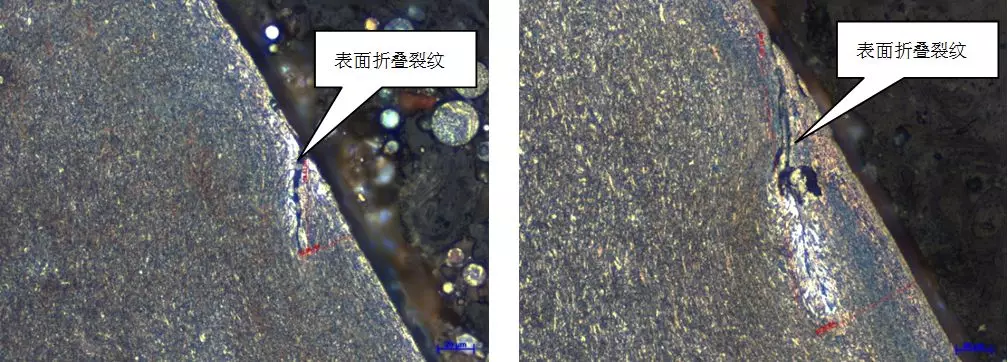

采用Axio Observer 7m金相顯微鏡,對螺栓斷裂件基體組織進行金相檢測。試樣未經腐蝕劑浸蝕時,螺牙側面明顯可見不同形態的表面裂紋,表面裂紋的縱深度及垂直深度大多在60~160μm。無論是彎曲裂紋還是分叉裂紋,裂紋的尾部都呈圓鈍狀(見圖4a~4d),顯示擠壓變形的折疊裂紋特征形貌。

(a)100× (b)100×

(c)500× (d)500×

圖4 螺牙表面裂紋

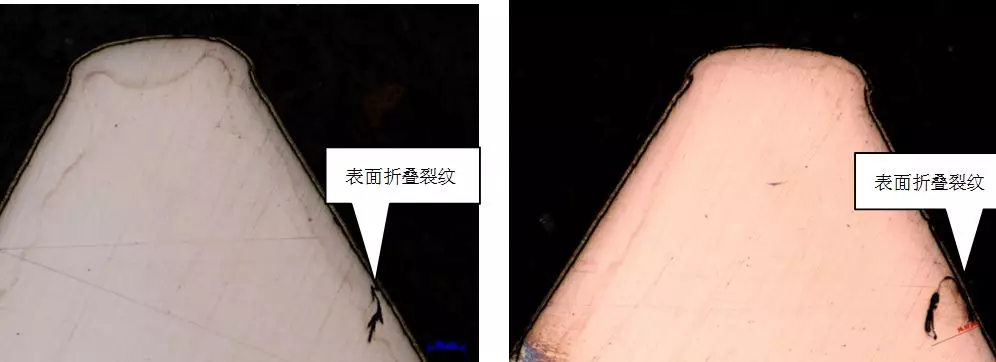

金相顯微鏡檢測,螺桿上幾乎每個螺牙側面都存在表面折疊裂紋。螺牙底部凹槽由圓角過渡,但過渡圓角的R半徑較小(見圖5a)。經測量,螺牙底槽R角半徑為0.18mm,螺牙底槽R角半徑越小,對應的應力集中越大。圖示螺牙表層覆蓋一層亮灰色的鍍鋅層,經測量該處鍍鋅層厚度為9.62μm(見圖5b)。

(a)表面折疊裂紋(50×) (b)表面鍍鋅層(500×)

圖5 螺牙表面形貌

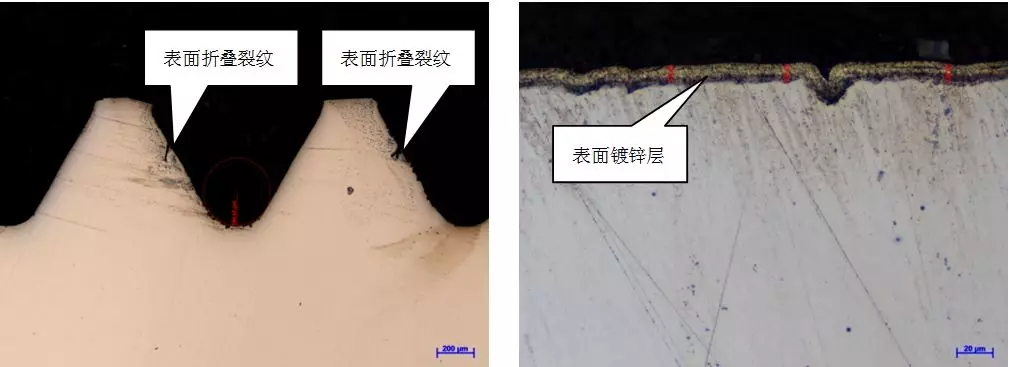

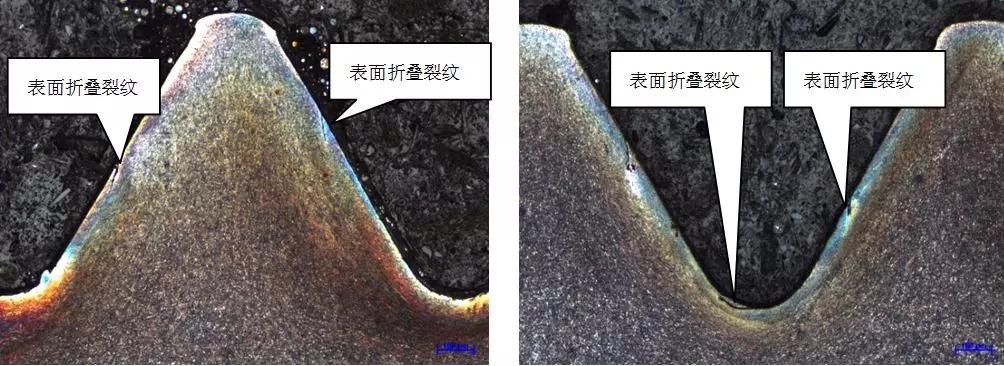

經腐蝕劑浸蝕后檢測,有些螺牙側面及底槽都存在表面折疊裂紋,同時螺牙表層呈現亮黃色(見圖6a~6b),螺牙表層組織存在差異。圖片經放大,表面折疊裂紋縫隙兩側存在明顯的脫碳層(見圖6c~6d)。螺栓在冷鐓過程中產生折疊裂紋,在調質處理的加熱過程中發生氧化脫碳,后期搓絲加工過程使折疊裂紋進一步擠壓成細長的裂紋。

(a)100× (b)100×

(c)500× (d)500×

圖6 螺牙表面裂紋

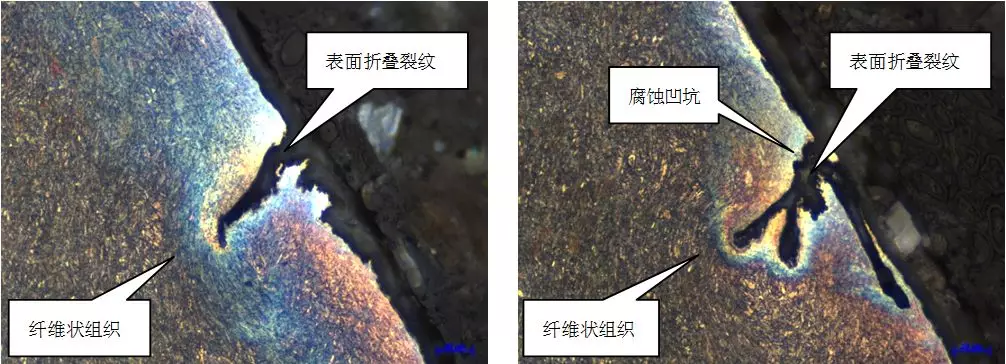

螺牙側面發現開口較大的表面折疊裂紋,裂紋間隙兩側的表面脫碳現象更為明顯。在表面折疊裂紋的周圍呈現變形的纖維狀組織,表明搓絲加工之前螺栓表面已存在較大的凹坑,在搓絲過程中經擠壓變形而形成折疊裂紋(見圖7a)。在表面折疊裂紋的開口處存在兩處圓弧狀的凹坑,這是表面腐蝕的特征形貌,表明在鍍鋅處理之前,螺栓零件經過酸洗處理,而且酸洗處理時間較長,已經在表面形成較深的腐蝕凹坑(見圖7b)。

(a) (b)

圖7 螺牙表面裂紋(500×)

在螺牙底槽部位存在鍥形撕裂凹坑,螺牙底槽附近的基體呈現嚴重變形的纖維狀組織。由于搓絲加工產生的拉向應力已經大于材料的抗拉強度,因而造成螺牙底槽表面的撕裂凹坑(見圖8a)。經測量,搓絲擠壓加工的變形層深度達120μm。在螺牙底槽存在較多量的圓弧狀腐蝕凹坑(見圖8b),表明螺栓在酸洗處理過程中,酸洗處理時間過長。

(a)撕裂凹坑(200×) (b)腐蝕凹坑(200×)

圖8 螺牙底槽形貌

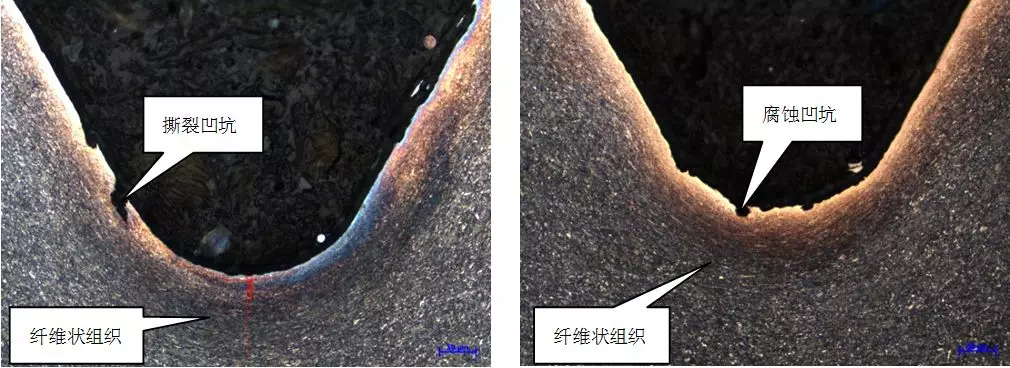

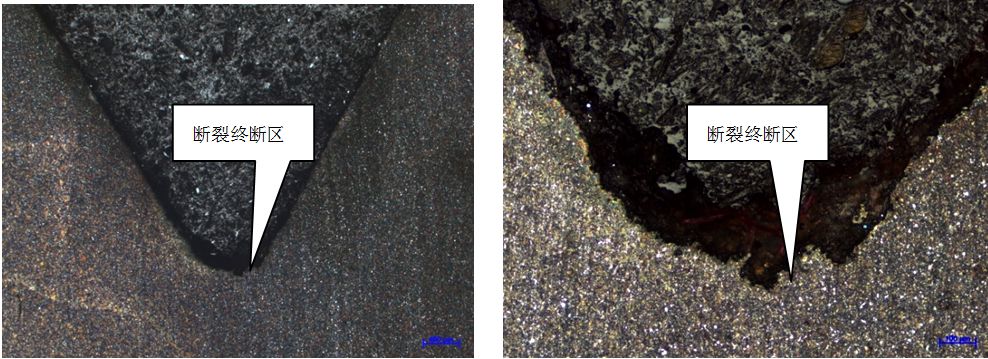

螺桿端斷裂件的開裂起始區,首先形成于螺牙底槽部位,然后向螺桿中心部位及縱向繼續擴展至最終斷裂(見圖9a~9b)。螺桿端斷裂件斷口呈圓錐形凹槽,斷裂終斷區位于螺桿心部,終斷區的斷口剖面呈現大小不等的凹坑,這些凹坑對應于六角凸緣端斷口終斷區的韌窩特征形貌(見圖9c~9d)。

(a)斷口起始區(25×) (b)斷口起始區(25×)

(c)斷口終斷區(25×) (d)斷口終斷區(100×)

圖9 螺桿端斷口形貌

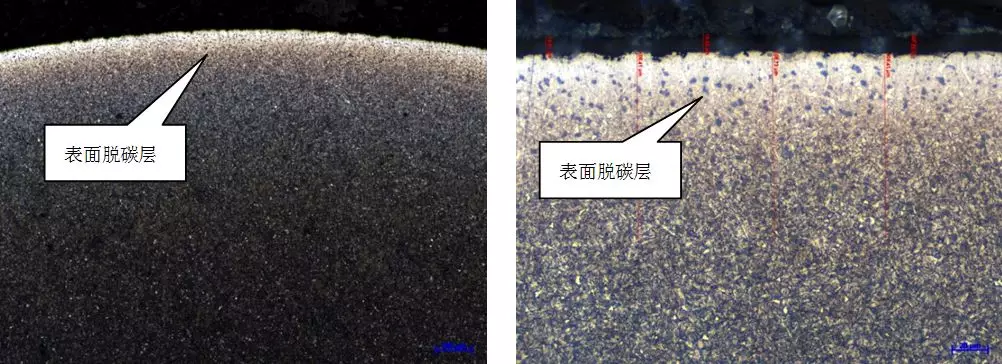

為了準確測量螺栓斷裂件的表面脫碳層,在螺栓光桿部位徑向截取試樣進行檢測。金相顯微鏡檢測,螺栓光桿部位的表層存在較深的白亮色脫碳層(見圖10a~10b),依據國家標準GB/T224—2008《鋼的脫碳層深度測定法》進行測定,表面脫碳層深度達0.11mm。在調質處理過程中,熱處理爐內保護氣氛不規范,零件因高溫氧化脫碳造成較嚴重的表面脫碳層,特別是外表層全脫碳部位幾乎全為鐵素體組織。由于表面脫碳層內的碳含量降低,造成表面強度降低。采用Q10M數顯維氏硬度計,對螺栓外表層全脫碳區域進行硬度測試,實測硬度值為85HV0.2,依據國家標準GB/T 33362—2016《金屬材料 硬度值的換算》進行換算,對應的抗拉強度值約為270MPa。螺栓規范要求的硬度值為22~32HRC,依據國家標準GB/T 1172—1999《黑色金屬硬度及強度換算值》進行換算,對應的抗拉強度值為813~1039MPa。因而可以推斷,表面脫碳層的抗拉強度只有螺栓材料抗拉強度的1/3~1/4。該表面脫碳層缺陷組織顯著降低,材料表面強度,這是造成螺栓斷裂的主要原因。

(a)表面脫碳層(100×) (b)表面脫碳層(500×)

圖10表面脫碳層

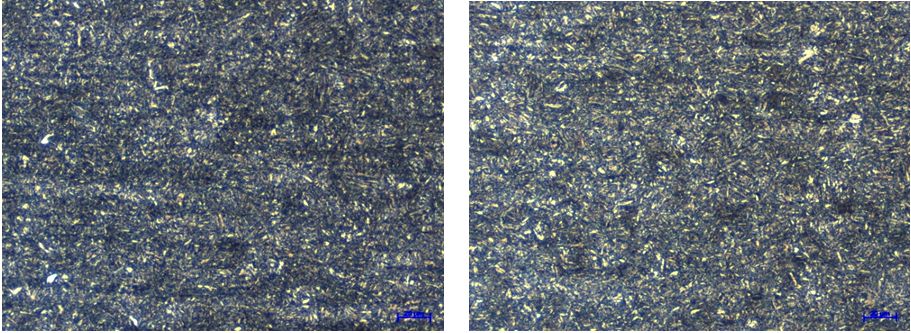

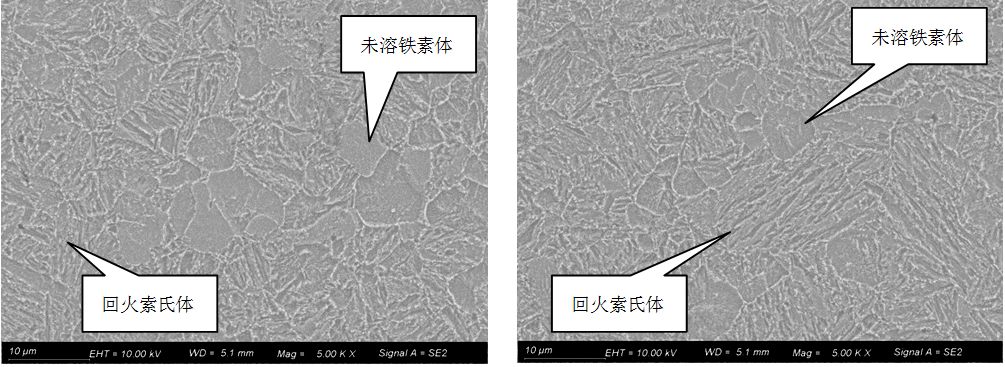

六角凸緣部位以及螺栓桿部的基體顯微組織,都為細針狀馬氏體位向的回火索氏體+少量鐵素體(見圖11a~11b)。依據國家標準GB/T13320—2007《鋼質模鍛件 金相組織評級圖及評定方法》第三評級圖進行評定,調質處理的顯微組織評定為2級,標準要求1~4級合格,該顯微組織屬于合格級別。

(a)凸緣顯微組織(500×) (b)螺桿顯微組織(500×)

圖11 螺栓顯微組織

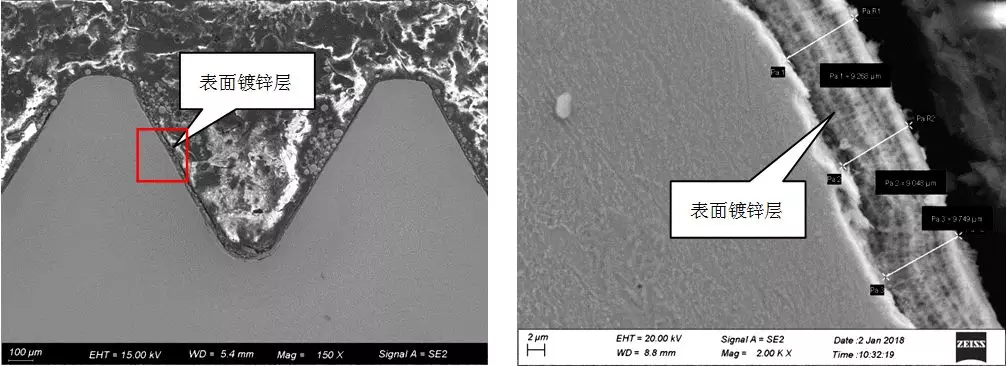

(5)金相試樣掃描電鏡測試

對金相組織進行掃描電鏡檢測,在螺桿螺牙表面覆蓋一層深灰色鍍鋅層(見圖12a)。掃描電鏡倍率進一步放大,表面鍍鋅層顯示層狀分布的多層結晶體,表面鍍鋅層與螺牙表面基體連接的過渡層結合良好(見圖12b)。經測量,該處表面鍍鋅層深度為9.36μm。

(a)表面鍍鋅層(150×) (b)表面鍍鋅層(2000×)

圖12 表面鍍鋅層

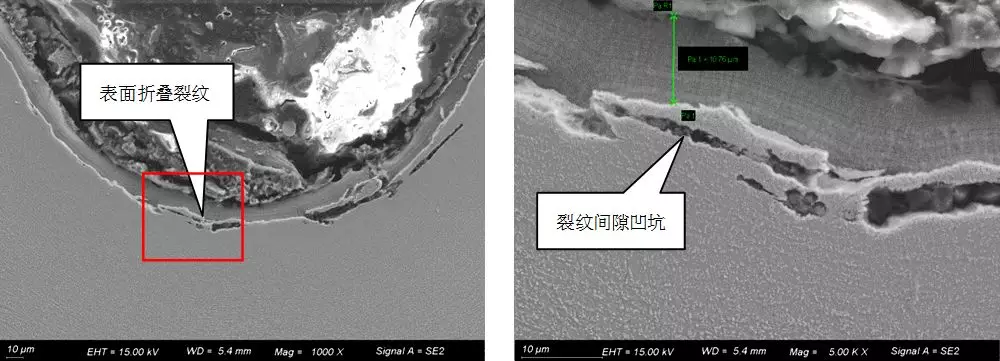

螺桿螺牙凹槽表面同樣覆蓋一層鍍鋅層,表面鍍鋅層底部的螺牙凹槽表面存在多條折疊裂紋(見圖13a)。掃描電鏡倍率進一步放大,折疊裂紋間隙兩側由若干個圓弧狀凹坑構成,表明酸洗過程中的表面腐蝕較為嚴重。由于凹槽部位表面鍍鋅層沉積更為突出,實測表面鍍鋅層深度達10.76μm(見圖13b)。

(a)表面折疊裂紋(1000×) (b)裂紋間隙凹坑(5000×)

圖13 螺牙底槽形貌

經掃描電鏡檢測,六角凸緣部位及螺栓桿部的顯微組織,都為細針狀馬氏體位向的回火索氏體+少量未溶鐵素體。回火索氏體由顆粒狀碳化物構成的針狀及條狀組織,未溶鐵素體晶粒內只有極少量的顆粒狀碳化物(見圖14a~14b)。檢測結果顯示,螺栓基體顯微組織正常。

(a)凸緣顯微組織(5000×) (b)螺桿顯微組織(5000×)

圖14 螺栓顯微組織

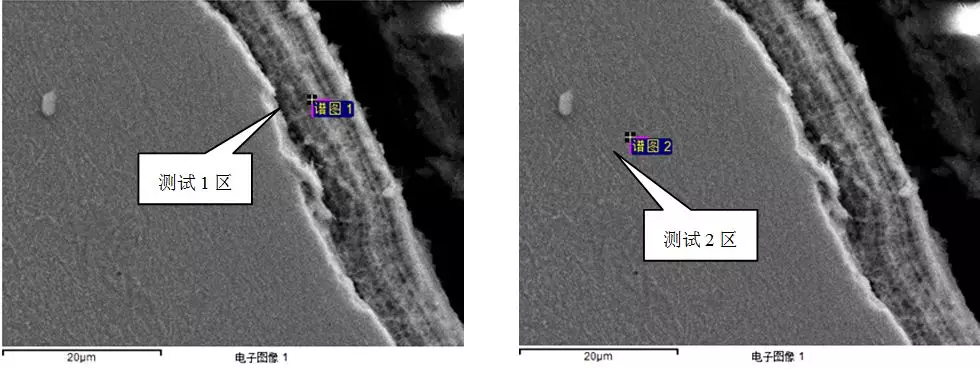

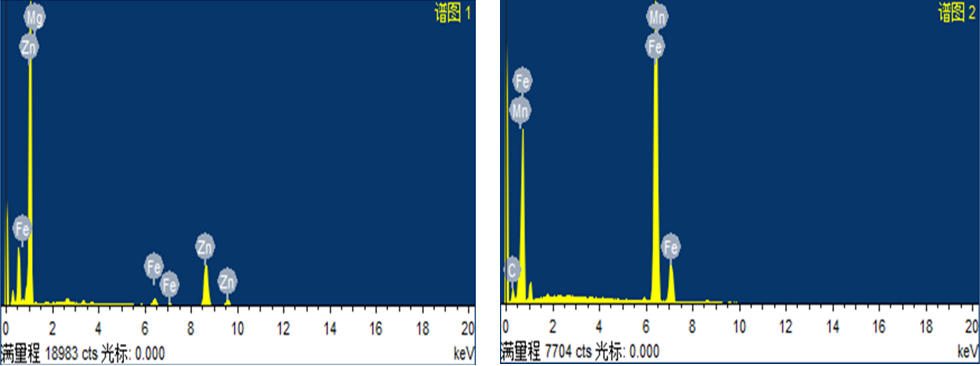

(6)金相試樣微區能譜測試

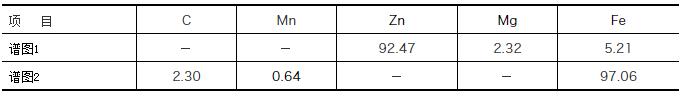

對螺桿螺牙部位的表面鍍鋅層及基體組織進行微區能譜測試,測試區如圖所示,譜圖1區為表面鍍鋅層(見圖15a),譜圖2區為基體組織(見圖15b)。能譜測試結果表明,譜圖1區域的表面鍍鋅層含有Zn、Mg、Fe等合金元素,其中Zn含量達92.47%,能譜測試結果顯示,螺牙表層屬于含有少量Mg、Fe合金的表面鍍鋅層(見圖15c)。譜圖2區域的基體組織含有C、Mn、Fe等合金元素,成分顯示與45K冷鐓鋼材料相符(見表3)。由于試樣測試面經過硝酸酒精浸蝕,表面殘留較多的C元素,因而能譜測試結果含碳量偏高(見圖15d)。

(a)能譜測試1區域(2000×)(b)能譜測試2區域(2000×)

(c)1區域能譜測試結果 (d)2區域能譜測試結果

圖15 微區能譜測試

表3 失效件樣品微區能譜測試結果(質量分數) (%)

綜上所述,六角凸緣端斷口為圓錐形凸起,螺桿端斷口為圓錐形凹槽。對六角凸緣端圓錐凸起斷口進行檢測,在螺牙底槽部位存在多條周向開裂的裂紋。裂紋呈多條平行條紋,表明材料表面強度極低,同時裂紋處的多源臺階顯示應力開裂特征。經測量螺牙底槽R角半徑為0.18mm,螺牙底槽R角半徑越小,應力集中越大。該處存在應力集中現象,而且材料表面強度低。螺牙底槽部位存在多源臺階的裂紋源開裂特征形貌,由此推斷該部位屬于斷口的斷裂起始區。

螺牙側面明顯可見不同形態的表面裂紋,無論是彎曲裂紋還是分叉裂紋,裂紋的尾部都呈圓鈍狀,顯示擠壓變形的折疊裂紋特征,有些螺牙側面及底槽都存在表面折疊裂紋。在表面折疊裂紋的開口處存在圓弧狀的凹坑,這是表面腐蝕的特征形貌,表明在鍍鋅處理之前,螺栓零件經過酸洗處理,且酸洗處理時間較長,已經在表面形成較深的腐蝕凹坑。在螺牙底槽部位存在鍥形撕裂凹坑,螺牙底槽附近的基體呈現嚴重變形的纖維狀組織。由于搓絲加工產生的拉向應力已經大于材料的抗拉強度,因而造成螺牙底槽表面的撕裂凹坑。

螺栓表面存在較嚴重的表面脫碳層,調質處理過程中熱處理爐內保護氣氛不規范,因高溫氧化脫碳造成螺栓零件表面形成較嚴重的脫碳層,經測量表面脫碳層深度達0.11mm。該表面脫碳層缺陷組織顯著降低材料的表面強度,這是造成螺栓斷裂的主要原因。

結論及改進建議

該六角凸緣螺栓斷裂的主要原因,是由于調質處理過程中熱處理爐內保護氣氛不規范,零件因高溫氧化脫碳造成較嚴重的表面脫碳層,顯著降低了材料的表面強度。螺栓裝配過程中形成拉向應力,在應力集中最大的螺牙底槽產生多條平行裂紋。開裂首先形成于螺牙底槽部位,然后向螺桿心部及縱向繼續擴展至最終斷裂。

冷鐓及搓絲過程形成的折疊裂紋及撕裂凹坑,以及酸洗過程產生的腐蝕凹坑,顯著降低了螺栓的加工及使用性能。特別是螺牙底槽部位的折疊裂紋、撕裂凹坑及腐蝕凹坑,加速螺栓的斷裂進程。

螺栓在冷鐓加工以及搓絲加工過程中,應保證材料的冷加工塑性變形能力,同時控制好一次變形量和變形速率。零件在調質處理過程中,必須嚴格執行熱加工工藝,防止零件表面氧化脫碳,增加材料表面強度及使用性能。在鍍鋅處理之前的酸洗過程中,必須控制好酸洗液濃度及酸洗時間,進一步降低零件表面的腐蝕程度。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7130

腐蝕與“海上絲綢之路”

點擊數:5741