摘要

以裝甲用7A52鋁合金雙絲MIG焊接接頭易于腐蝕,需要進(jìn)行必要的防護(hù)為背景,采用金相顯微鏡、掃描電鏡、能譜分析和極化曲線為表征手段,研究了焊縫組織和成分的不均勻性對(duì)表面微弧氧化膜腐蝕防護(hù)作用的影響。結(jié)果表明:焊縫區(qū)為樹枝狀的鑄態(tài)組織;熔合區(qū)靠近焊縫一側(cè)為細(xì)小的等軸晶組織,緊鄰熱影響區(qū)一側(cè)為柱狀晶;熱影響區(qū)的組織部分發(fā)生了再結(jié)晶;母材為典型的軋制態(tài)纖維組織。微弧氧化膜在焊縫表面生長(zhǎng)速率慢,Mg參與形成焊縫表面的氧化膜,使得氧化膜的鈍化性減弱,致密性和均一性變差,其腐蝕防護(hù)作用不及母材和熱影響區(qū)表面氧化膜的。短期浸泡時(shí),焊縫區(qū)、熱影響區(qū)及母材表面微弧氧化膜的腐蝕防護(hù)作用差別較小;長(zhǎng)期浸泡后,焊縫表面微弧氧化膜的腐蝕防護(hù)作用明顯不及母材和熱影響區(qū)的。

關(guān)鍵詞: 鋁合金 ; 雙絲MIG焊 ; 腐蝕 ; 微弧氧化膜

7A52鋁合金是一種可熱處理強(qiáng)化的高強(qiáng)可焊結(jié)構(gòu)材料,通過固溶以及回歸再時(shí)效處理,可使該合金獲得高的比強(qiáng)度、硬度,并且還具有良好的塑性、韌性和耐蝕性[1,2,3]。7A52鋁合金屬于Al-Zn-Mg系,因?yàn)閮?yōu)良的綜合性能以及易于焊接被應(yīng)用于水陸兵工及裝甲設(shè)備,如戰(zhàn)車、艦船等,因而其耐蝕性受到了廣泛關(guān)注。

目前,對(duì)于7A52鋁合金及其焊接接頭腐蝕行為的研究主要集中在應(yīng)力腐蝕敏感性、電化學(xué)局部腐蝕行為等方面[4,5,6]。這些研究揭示了7A52鋁合金應(yīng)力腐蝕裂紋形成的基本機(jī)制,即在拉應(yīng)力作用下,應(yīng)力集中部位的氧化膜優(yōu)先破裂,裸露的基體金屬與氧化膜在介質(zhì)環(huán)境中形成自腐蝕電池,基體金屬發(fā)生陽(yáng)極溶解使得裂紋快速擴(kuò)展[4]。7A52鋁合金的電化學(xué)局部腐蝕行為與析出相的腐蝕作用相關(guān)。雖然AlMnFe相和Mg2Si相的相對(duì)電位比7A52鋁合金基體的電位更負(fù)[5],但是AlMnFe相在腐蝕實(shí)驗(yàn)中沒有發(fā)生溶解,只有Mg2Si相發(fā)生了陽(yáng)極溶解并連帶基體一起被腐蝕[6]。可見,鋁合金的腐蝕行為與其局部電化學(xué)不均勻或組織不均勻直接相關(guān),焊接會(huì)加劇鋁合金接頭處的不均勻性。用于戰(zhàn)車車身的7A52鋁合金中厚板主要采用雙絲熔化極惰性氣體保護(hù)焊 (MIG) 方法進(jìn)行焊接。該方法不僅可以獲得焊接性良好的焊縫,還可以提高焊接效率[7,8]。但由于雙絲MIG焊焊接熱輸入高,7A52鋁合金焊接接頭的組織差異明顯[9],焊縫區(qū)、熱影響區(qū)及母材區(qū)的組織不均勻?qū)е潞附咏宇^很容易發(fā)生腐蝕,而且不同區(qū)域的腐蝕速率不同。焊接接頭上腐蝕速率較快的區(qū)域其強(qiáng)度也會(huì)快速損失,這會(huì)對(duì)7A52鋁合金焊接接頭的安全服役造成威脅。因此,采用必要的防護(hù)手段對(duì)7A52鋁合金焊接接頭進(jìn)行保護(hù)尤為重要。

通過微弧氧化 (MAO) 處理可以在鋁合金表面生成陶瓷層,從而使鋁合金表面具有良好的電絕緣性能、功能性、耐磨性及耐蝕性[10,11,12]。然而由于7A52鋁合金雙絲MIG焊焊縫金屬的組織、成分與母材差異較大,焊接接頭表面生成氧化膜的成分、結(jié)構(gòu)和耐蝕性能必然也會(huì)存在一定的差異。焊接接頭不同區(qū)域上MAO膜的耐蝕性能直接關(guān)系到各區(qū)域的腐蝕速率,特別是明確隨著腐蝕浸泡時(shí)間的延長(zhǎng),焊接接頭不同區(qū)域上MAO膜防護(hù)作用 (或防護(hù)效果) 的變化,這對(duì)于MAO膜在實(shí)際應(yīng)用中具有一定的指導(dǎo)意義。

1 實(shí)驗(yàn)方法

將淬火加人工時(shí)效態(tài)7A52鋁合金軋制板材切割成尺寸為400 mm×200 mm×10 mm的試板,將試板長(zhǎng)度方向的邊緣加工成60? V形坡口。采用多功能數(shù)字焊機(jī) (Fronius tps5000) 將兩塊試板進(jìn)行對(duì)接接頭的單面焊雙面成形。焊絲1的焊接參數(shù)為:工作電流20.7 A,工作電壓213 V;焊絲2的焊接參數(shù)為:工作電流18.4 A,工作電壓199 V。7A52鋁合金化學(xué)成分 (質(zhì)量分?jǐn)?shù),%) 為:Zn 4.0~4.8,Mg 2.0~2.8,Cu 0.05~0.2,Mn 0.2~0.5,Cr 0.15~0.25,Ti 0.05~0.18,Zr 0.05~0.15,Fe≤0.3,Si≤0.25,Al余量。焊絲選用ER5356鋁合金焊絲,其規(guī)格為Φ1.6 mm,焊絲的化學(xué)成分 (質(zhì)量分?jǐn)?shù),%) 為:Mg 4.5~5.5,Cu 0.1,Mn 0.05~0.2,Cr 0.05~0.2,Zn 0.01,Ti 0.06~0.2,Al 余量。

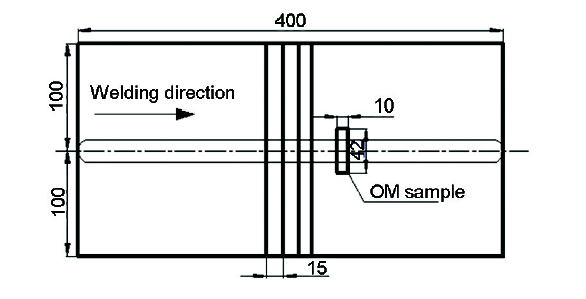

在試板中心的位置沿垂直于焊縫方向截取寬度為15 mm的條形樣品用于MAO處理,同時(shí)截取金相樣品,取樣位置及樣品尺寸如圖1所示。采用400~2000#砂紙對(duì)金相樣品的端面進(jìn)行逐級(jí)打磨,并依次使用1.5,1和0.5 μm的金剛石拋光膏進(jìn)行拋光,拋光后用清水和乙醇將試樣端面沖洗干凈,冷風(fēng)吹干后備用。將濃度分別為40%,96%~98%,65%~68%的HF,HCl,HNO3與H2O各取5,3.1,7.5和184.4 mL配置金相腐蝕試劑,采用奧林巴斯 (GX51F型) 倒置式金相顯微鏡進(jìn)行金相組織觀察。采用JMS-500型MAO脈沖電源對(duì)試樣進(jìn)行MAO處理。氧化電壓為500 V,電流為5 A/L,頻率為500 Hz。電解質(zhì)溶液由分析純?cè)噭┖腿ルx子水配置,試劑為12 g/L Na2SiO3,5 g/L NaOH,3 g/L NaClO和6 g/L Na3PO4。控制MAO時(shí)間在試樣表面得到一定厚度的膜層,用測(cè)厚儀測(cè)量出本實(shí)驗(yàn)中MAO膜的膜層厚度約為50 μm。

圖1 MAO樣品及金相樣品的截取位置及尺寸

采用S-3400型掃描電鏡 (SEM) 觀察焊接接頭表面生成的MAO膜形貌,并使用HORIBA7021-H型能譜儀 (EDS) 測(cè)試MAO膜的元素組成。采用Zennium電化學(xué)工作站進(jìn)行動(dòng)電位極化曲線測(cè)試。由于鋁合金表面形成MAO膜的導(dǎo)電性差,經(jīng)過約72 h的浸泡后溶液介質(zhì)才能穿過MAO膜層滲透到鋁合金基體表面,方可進(jìn)行極化曲線測(cè)試。為了與72 h短期浸泡形成對(duì)比,本實(shí)驗(yàn)選擇720 h作為長(zhǎng)期浸泡時(shí)間。測(cè)試前將MAO處理后的樣品在3.5% (質(zhì)量分?jǐn)?shù)) NaCl溶液中分別浸泡72和720 h,之后采用三電極體系進(jìn)行測(cè)試,參比電極為飽和甘汞電極 (SCE),輔助電極為Pt電極。掃描電位范圍相對(duì)于開路電位-1~1 V,掃描速率為1 mV/s。

2 實(shí)驗(yàn)結(jié)果

2.1 7A52鋁合金雙絲MIG焊接頭的顯微組織

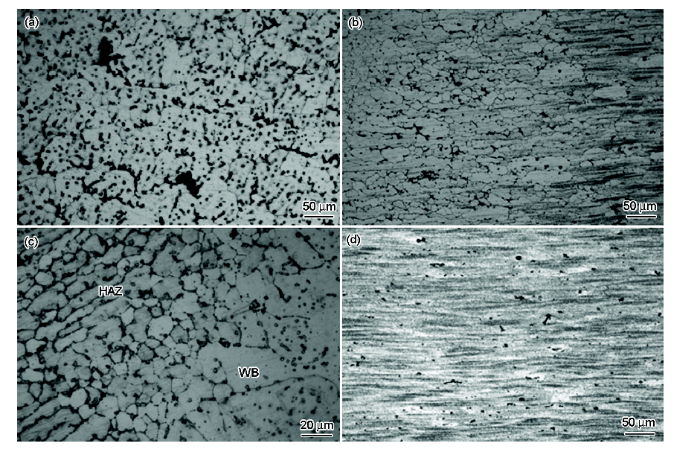

7A52鋁合金雙絲MIG焊接頭上焊縫 (WB)、熱影響區(qū) (HAZ) 和母材 (BM) 的金相組織見圖2。由圖2a可知,WB為典型的鑄態(tài)枝晶組織,只在中心部位出現(xiàn)一些等軸晶粒;圖2b對(duì)應(yīng)整個(gè)HAZ的形貌。左側(cè)為組織細(xì)密的熔合區(qū),位于右側(cè)的BM呈現(xiàn)典型的軋制態(tài)組織。HAZ較為狹窄,該區(qū)的晶粒大多為柱狀晶形態(tài),局部包含細(xì)小的等軸晶。由圖2c中HAZ與WB交界的放大圖可知,臨近WB一側(cè)的熔合區(qū)上晶粒細(xì)小,晶界明顯;遠(yuǎn)離WB一側(cè)主要是粗大的柱狀晶,而且柱狀晶呈現(xiàn)一定的方向性,文獻(xiàn)[13]分析認(rèn)為這是因?yàn)橹鶢罹а刂岱较蜻M(jìn)行生長(zhǎng)的緣故。BM上沿軋制方向分布著一些第二相粒子,由其尺寸判斷,這些第二相粒子可能為Al(MnFe) 和Al6Mn等相[14]。

圖2 7A52鋁合金雙絲MIG焊接頭的金相顯微組織

2.2 7A52鋁合金雙絲MIG焊接頭MAO膜的結(jié)構(gòu)

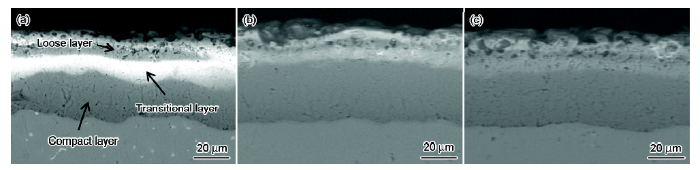

圖3為7A52鋁合金焊接接頭MAO膜的SEM像,圖3a~c分別對(duì)應(yīng)WB,HAZ和BM表面上MAO膜的形貌。在SEM下分別測(cè)量這3個(gè)區(qū)域上膜層的平均厚度,WB上的為48.8 μm,HAZ上的為54.8 μm,BM上的為57.5 μm。可見MAO膜在7A52鋁合金雙絲MIG焊接頭的WB,HAZ和BM表面上生長(zhǎng)的速率不同,WB表面氧化膜的生長(zhǎng)最慢,HAZ和BM表面氧化膜生長(zhǎng)相對(duì)較快。WB,HAZ和BM區(qū)表面生成的MAO膜均具有3層結(jié)構(gòu),特別是圖3a所示W(wǎng)B表面MAO膜的3層結(jié)構(gòu)尤其明顯。緊鄰基體的一層通常被稱為致密層,致密層上孔隙率少,該層與基體結(jié)合非常緊密;中間一層為10~20 μm厚的過渡層,最上層因?yàn)榇嬖谳^多的微弧放電通道從而形成了疏松層[12]。MAO膜中的致密層為主要強(qiáng)化層,決定著膜層的性能[15]。對(duì)比WB,HAZ和BM這3個(gè)不同區(qū)域的MAO陶瓷膜的結(jié)構(gòu)可見,WB表面的致密層較薄,大約為整個(gè)膜層厚度的一半。而HAZ和BM的致密層可占到其對(duì)應(yīng)膜層總厚度的三分之二左右。WB與HAZ、BM表面MAO膜結(jié)構(gòu)上的差異,是由于雙絲MIG焊所采用的ER5356焊絲成分與7A52鋁合金B(yǎng)M成分差異較大的緣故。為了證實(shí)這一點(diǎn),對(duì)MAO膜的化學(xué)元素進(jìn)行了分析。

圖3 7A52鋁合金雙絲MIG焊接頭表面MAO膜的SEM像

2.3 7A52鋁合金雙絲MIG焊接頭MAO膜的元素組成

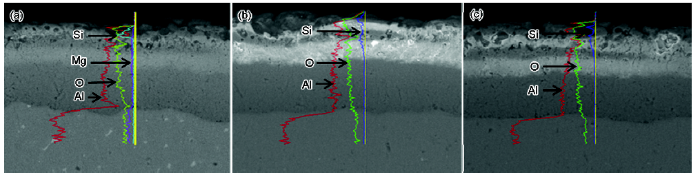

圖4為7A52鋁合金雙絲MIG焊接頭表面MAO膜的EDS元素縱向掃描結(jié)果。可以看出,WB,HAZ和BM的EDS結(jié)果非常相似,即在基體/氧化膜的界面上,O由內(nèi)向外增加明顯;Al則相反,在基體/氧化膜界面處由內(nèi)向外快速降低,而在氧化膜中的下降較為緩慢;Si主要存在于氧化膜的外表面 (疏松層)。稍有不同的是,在WB表面的基體/氧化膜的界面處,不僅檢測(cè)到了Mg,并且Mg的含量在兩者界面上出現(xiàn)突降,Mg在氧化膜中的含量相對(duì)WB減少明顯。由氧化膜的元素分析結(jié)果初步判斷,7A52鋁合金雙絲MIG焊接頭的WB中由于含有Mg,這種結(jié)構(gòu)和成分上的差異使得膜層在性能上體現(xiàn)出差異。

圖4 7A52鋁合金雙絲MIG焊接頭MAO膜截面上EDS分析結(jié)果

2.4 7A52鋁合金雙絲MIG焊接頭MAO前后腐蝕行為隨浸泡時(shí)間的變化

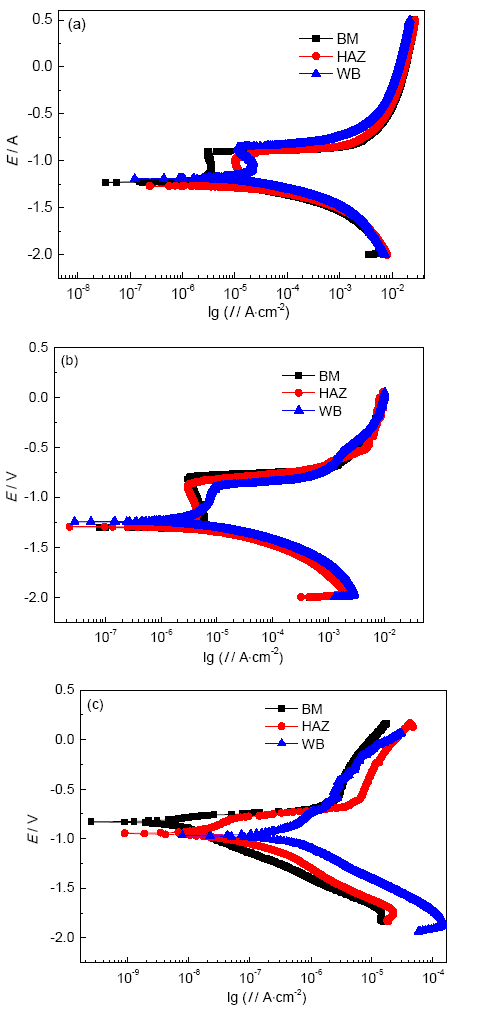

圖5為7A52鋁合金雙絲MIG焊接頭表面進(jìn)行MAO處理前后在3.5% (質(zhì)量分?jǐn)?shù)) NaCl溶液中浸泡不同時(shí)間后的極化曲線。圖5a為沒有進(jìn)行MAO處理前7A52鋁合金焊接接頭的動(dòng)電位極化曲線,可見,WB,HAZ和BM均出現(xiàn)了明顯的鈍化現(xiàn)象。將極化過程中電流密度開始下降的電位稱為致鈍電位,其對(duì)應(yīng)的電流為致鈍電流。比較可知,BM的致鈍電流最小,表明BM最容易鈍化。進(jìn)入穩(wěn)定鈍態(tài)區(qū)后,對(duì)應(yīng)的電流密度稱為維鈍電流,維鈍電流是維持鈍態(tài)所必須的電流密度。只有鈍化膜的溶解與金屬表面鈍化膜生成的速率相當(dāng)時(shí),才能維持鈍態(tài)。因而維鈍電流在某種意義上代表著金屬的溶解速率,維鈍電流越小則代表著金屬的腐蝕溶解速率越低。由圖5a可知,BM的維鈍電流明顯低于HAZ及WB的,WB的維鈍電流呈現(xiàn)不斷減小的趨勢(shì),有文獻(xiàn)[16]稱之為“回頭峰”,實(shí)質(zhì)是一種半鈍化現(xiàn)象。

圖5 7A52鋁合金焊接接頭MAO前后在3.5%NaCl溶液中浸泡不同時(shí)間的動(dòng)電位極化曲線

圖5b為7A52鋁合金雙絲MIG焊接頭表面經(jīng)過MAO處理后,在3.5%NaCl溶液中浸泡72 h測(cè)得的極化曲線。可見,BM,HAZ與WB表面MAO膜的陽(yáng)極極化特性不同,在BM和HAZ表面生成的MAO膜呈現(xiàn)明顯的鈍化特征,而且維鈍電流趨于一致,表明MAO膜一定程度上減小了BM與HAZ腐蝕的不均性。然而,WB表面MAO膜上只出現(xiàn)了弱鈍化現(xiàn)象,這意味著WB表面生成的MAO膜的溶解速率比膜的修復(fù)速率更快。

將表面經(jīng)過MAO處理的7A52鋁合金焊接接頭在3.5%NaCl溶液中浸泡720 h后再進(jìn)行極化曲線測(cè)試,結(jié)果如圖5c所示。可見,經(jīng)過長(zhǎng)時(shí)間的浸泡,7A52鋁合金焊接接頭表面MAO膜的鈍化特性完全消失,WB,HAZ以及BM表面的MAO膜均呈現(xiàn)活性溶解。三者的溶解速率差別明顯,BM表面氧化膜的自腐蝕電位最高,腐蝕電流密度最小;WB表面氧化膜的自腐蝕電位最低,腐蝕電流密度最大;HAZ表面氧化膜的電化學(xué)參數(shù)介于兩者之間。這就表明WB腐蝕最快,其次是HAZ,BM表面的腐蝕速率最低。

3 分析與討論

7A52鋁合金雙絲MIG焊接頭的組織和成分不均勻引起了BM,WB和HAZ的腐蝕行為存在明顯差異。7A52鋁合金進(jìn)行雙絲MIG焊接時(shí)采用的焊絲為ER5356,該焊絲屬于Al-Mg系合金,因此與屬于Al-Zn-Mg系的7A52鋁合金的成分存在較大的差異。Mg的鈍化性能差,Mg含量的增加會(huì)降低鋁合金表面的鈍化性能。所以,7A52鋁合金雙絲MIG焊接頭沒有進(jìn)行MAO處理前,在3.5%NaCl溶液中的點(diǎn)蝕過程主要取決于其表面鈍化膜的穩(wěn)定性。BM的組織均勻,Al含量高,因此表面的鈍化膜最穩(wěn)定。WB和HAZ的組織不均勻,焊接時(shí)主要合金元素出現(xiàn)了燒損蒸發(fā),使得兩者的鈍化能力以及鈍化膜的穩(wěn)定性均不及BM。

7A52鋁合金雙絲MIG焊接頭經(jīng)過MAO處理后,陶瓷膜與基體界面處的內(nèi)層是連續(xù)致密的,這種特殊結(jié)構(gòu)使得MAO膜具有良好的耐蝕性。侵蝕性Cl-容易引起鋁合金表面發(fā)生點(diǎn)蝕,MAO膜對(duì)Cl-的擴(kuò)散起到了阻礙作用,可以大大減小Cl-腐蝕Al基體的機(jī)會(huì)。但是基體成分對(duì)MAO膜的性能有著直接的影響,因?yàn)榛w金屬元素直接參與成膜反應(yīng),并且會(huì)影響電解質(zhì)成分參與成膜反應(yīng)的方式[17]。7系鋁合金基體中含有較多的Zn,Zn對(duì)高溫Al3O2的轉(zhuǎn)變表現(xiàn)出強(qiáng)烈的抑制作用,因此MAO時(shí)其表面主要以低溫下結(jié)晶生成的γ-Al2O3為主,α-Al2O3的量很少[10]。5系鋁合金MAO形成的內(nèi)層膜也是由γ-Al2O3相組成,外層膜出現(xiàn)了莫來石 (3Al2O3·2SiO2) 相[18]。可見不同類型的鋁合金表面MAO生成氧化膜的類型不同,對(duì)Cl-擴(kuò)散的阻滯作用也會(huì)不同。MAO處理后的7A52鋁合金雙絲MIG焊接頭經(jīng)過72 h浸泡后,WB表面的氧化膜鈍化性明顯減弱。這種差異主要在于WB的化學(xué)成分與HAZ及BM不同的緣故。隨著浸泡時(shí)間延長(zhǎng)至720 h后,擁有小半徑的Cl-可以穿過MAO膜微孔進(jìn)入膜層內(nèi)部,亞穩(wěn)態(tài)小孔很難發(fā)生再鈍化,表現(xiàn)在WB,HAZ以及BM表面氧化膜的鈍性消失,Cl-作為離子導(dǎo)體,在膜層與溶液之間建立起電場(chǎng)。隨著Cl-在膜層內(nèi)部的累積,電場(chǎng)強(qiáng)度逐漸增強(qiáng),Cl-在電場(chǎng)作用下向孔內(nèi)聚集,最終對(duì)鋁合金基體產(chǎn)生腐蝕,腐蝕產(chǎn)物也會(huì)通過膜層微孔傳送出來。這個(gè)過程進(jìn)行的快慢,受到膜層致密性和均一性的影響。然而由前述可知,7A52鋁合金雙絲MIG焊接頭WB為樹枝狀的鑄態(tài)組織,HAZ上遠(yuǎn)離WB一側(cè)為柱狀晶,臨近WB一側(cè)為細(xì)小的等軸晶組織,部分組織還發(fā)生了再結(jié)晶,BM為典型的軋制態(tài)纖維組織,加上第二相粒子的數(shù)量及分布不同,這些都會(huì)對(duì)MAO膜的生長(zhǎng)造成影響。因此在WB表面生成的MAO膜較薄,HAZ與BM表面生成MAO膜的厚度較厚。但是由于HAZ組織和成分的不均勻,其表面MAO膜的穩(wěn)定性仍舊不及BM。BM的化學(xué)成分與組織結(jié)構(gòu)均勻完整,其表面生成MAO膜的致密性和均一性最好,因此對(duì)Cl-穿越氧化膜腐蝕Al基體的過程阻滯作用明顯,MAO處理后BM的腐蝕速率最慢,BM表面生成的MAO膜耐蝕性最好。

4 結(jié)論

(1) 7A52鋁合金雙絲MIG焊接頭的組織呈現(xiàn)不均勻性。焊縫區(qū)為枝晶狀組織;熱影響區(qū)的組織部分發(fā)生了再結(jié)晶,臨近焊縫一側(cè)為等軸晶組織,遠(yuǎn)離焊縫一側(cè)為柱狀晶;母材為典型的軋制態(tài)纖維組織。

(2) 7A52鋁合金雙絲MIG焊接頭的組織成分不均勻影響其表面微弧氧化膜的結(jié)構(gòu)和成分。焊縫表面形成的微弧氧化膜較薄,而熱影響區(qū)與母材表面的氧化膜較厚。焊縫表面微弧氧化膜主要含有Al,O,Si和Mg等元素,熱影響區(qū)、母材微弧氧化膜層主要含有Al,O和Si等元素。

(3) 7A52鋁合金雙絲MIG焊接頭表面微弧氧化膜的腐蝕防護(hù)作用與浸泡時(shí)間相關(guān)。經(jīng)過短期浸泡 (72 h),焊縫表面的微弧氧化膜與母材及熱影響區(qū)表面微弧氧化膜的腐蝕防護(hù)作用較為接近;經(jīng)過長(zhǎng)期浸泡 (720 h),焊縫表面微弧氧化膜的腐蝕防護(hù)作用明顯變差。

參考文獻(xiàn)

[1] Huang J W, Yin Z M, Lei X F.Microstructure and properties of 7A52 Al alloy welded joint[J]. Trans. Nonferrous Met. Soc. China, 2008, 18: 804

[2] Zhai X W, Chen F R, Bi L Y, et al.Welding parameters and mechanical properties of electron beam welding of 7A52 aluminum alloy[J]. Trans. China Weld. Inst., 2012, 33(8): 73(翟熙偉, 陳芙蓉, 畢良艷等. 7A52鋁合金電子束焊接參數(shù)及性能[J]. 焊接學(xué)報(bào), 2012, 33(8): 73)

[3] Xie R J, Chen F R, Zhang C C, et al.Twin-wire welding technology and corrosion resistance of weld seam for 7A52 aluminum alloy[J]. Trans. China Weld. Inst., 2008, 29(12): 57(解瑞軍, 陳芙蓉, 張傳臣等. 7A52鋁合金雙絲焊工藝及焊縫耐腐蝕性[J]. 焊接學(xué)報(bào), 2008, 29(12): 57)

[4] Zhao J J, Li Q, Cai Z H, et al.Effects of secondary phases on stress corrosion property of friction stir welded seam of 7A52 aluminum alloy under different strain rates[J]. Trans. China Weld. Inst., 2013, 34(8): 63(趙軍軍, 李奇, 蔡志海等. 應(yīng)變速率條件下第二相對(duì)7A52鋁合金攪拌摩擦焊焊縫應(yīng)力腐蝕性能的影響[J]. 焊接學(xué)報(bào), 2013, 34(8): 63)

[5] Zhang P, Li Q, Zhao J J, et al.Analysis of secondary phases and measurement of Volta potential of 7A52 aluminum alloy[J]. Chin. J. Nonferrous Met., 2011, 21: 1252(張平, 李奇, 趙軍軍等. 7A52鋁合金中第二相分析及微區(qū)電位測(cè)試[J]. 中國(guó)有色金屬學(xué)報(bào), 2011, 21: 1252)

[6] Zhang P, Li Q, Zhao J J, et al.Electrochemical local corrosion behavior of 7A52 aluminum alloy[J]. J. Shenyang Univ. Technol., 2012, 34: 154(張平, 李奇, 趙軍軍等. 7A52鋁合金電化學(xué)局部腐蝕行為[J]. 沈陽(yáng)工業(yè)大學(xué)學(xué)報(bào), 2012, 34: 154)

[7] Zhang C C, Chen F R, Gao Y X.Analysis on single and double wire welding technology of 7A52 aluminum alloy[J]. Trans. China Weld. Inst., 2008, 29(9): 67(張傳臣, 陳芙蓉, 高云喜. 7A52鋁合金單雙絲焊工藝對(duì)比分析[J]. 焊接學(xué)報(bào), 2008, 29(9): 67)

[8] Zhu J, Wang Y Q, Chen D G, et al.Distortion and properties of 7A52 aluminum alloy welded joint by single and twin wire MIG welding[J]. Ordnance Mater. Sci. Eng., 2009, 32(5): 39(朱軍, 王有祁, 陳東高等. 單絲、雙絲MIG對(duì)7A52鋁合金焊縫性能和變形的影響[J]. 兵器材料科學(xué)與工程, 2009, 32(5): 39)

[9] Yu J, Wang K H, Xu Y L, et al.Microstructures and properties of 7A52 aluminum alloy welded joint by twin wire welding[J]. Trans. China Weld. Inst., 2005, 26(10): 87(余進(jìn), 王克鴻, 徐越蘭等. 7A52鋁合金雙絲焊接頭的組織與性能[J]. 焊接學(xué)報(bào), 2005, 26(10): 87)

[10] Miao J G, Wang Z Z, Shen Y.Analysis of phase compositions of the micro-arc oxidation ceramic coatings on aluminum and aluminum alloy[J]. Light Alloy Fabric. Technol., 2015, 43(4): 21(苗景國(guó), 王澤忠, 沈鈺. 鋁合金微弧氧化陶瓷膜層相組成述評(píng)及分析[J]. 輕合金加工技術(shù), 2015, 43(4): 21)

[11] Mu W Y, Li Z X, Du J H, et al.Research progress of ceramic coatings formed on aluminum alloys by micro-arc oxidation[J]. Surf. Technol., 2013, 42(4): 94(慕偉意, 李爭(zhēng)顯, 杜繼紅等. 鋁合金微弧氧化陶瓷涂層研究進(jìn)展[J]. 表面技術(shù), 2013, 42(4): 94)

[12] Walsh F C, Low C T J, Wood R J K, et al. Plasma electrolytic oxidation (PEO) for production of anodised coatings on lightweight metal (Al, Mg, Ti) alloys[J]. Trans. IMF, 2009, 87: 122

[13] Zhang Z H, Dong S Y, Wang Y J, et al.Microstructure and properties of fiber laser welded 7A52 Al alloy joints[J]. Appl. Laser, 2014, 34: 567(張智慧, 董世運(yùn), 王玉江等. 7A52鋁合金光纖激光焊接接頭組織與性能研究[J]. 應(yīng)用激光, 2014, 34: 567)

[14] Zhang P, Li Q, Zhao J J, et al.Morphology and phase constituent of second phases in friction stir welded joint of 7A52 aluminum alloy[J]. J. Shenyang Univ. Technol., 2011, 33: 246(張平, 李奇, 趙軍軍等. 7A52鋁合金攪拌摩擦焊接頭第二相的形貌及相組成[J]. 沈陽(yáng)工業(yè)大學(xué)學(xué)報(bào), 2011, 33: 246)

[15] Tseng C C, Lee J L, Kuo T H, et al.The influence of sodium tungstate concentration and anodizing conditions on microarc oxidation (MAO) coatings for aluminum alloy[J]. Surf. Coat. Technol., 2012, 206: 3437

[16] Xu L N, Zhu J Y, Wang B.Influence of Cr content and PH value on the semi-passivation behavior of low Cr pipeline steels[J]. Acta Metall. Sin., 2017, 53: 677(徐立寧, 朱金陽(yáng), 王貝. Cr含量和PH值對(duì)低鉻管線鋼半鈍化行為的影響[J]. 金屬學(xué)報(bào), 2017, 53: 677)

[17] Li Z S, Wu H L, Pan F S, et al.Effect of oxidation time on micro-arc oxidation ceramic coatings formed on 7A55 aluminium alloy[J]. J. Aeronaut. Mater., 2009, 29(3): 23(李忠盛, 吳護(hù)林, 潘復(fù)生等. 氧化時(shí)間對(duì)7A55鋁合金微弧氧化膜的影響[J]. 航空材料學(xué)報(bào), 2009, 29(3): 23)

[18] Liu X L, Lu L, Zou Z F, et al.Preparation and corrosion behaviors of micro-arc oxidation ceramic coating on 5083 aluminum alloy[J]. Spec. Cast. Nonferrous Alloy., 2013, 33: 85(劉曉龍, 魯亮, 鄒志鋒等. 5083鋁合金微弧氧化膜的制備及腐蝕特性[J]. 特種鑄造及有色合金, 2013, 33: 85)

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414