摘要

采用等離子體源滲氮技術在AISI 304L奧氏體不銹鋼表面制備高氮面心結構的γΝ相層。利用AES和XPS分析了γΝ相層在pH值為8.4的硼酸溶液中鈍化膜的化學組成,借助Mott-Schottky方程分析了γΝ相層鈍化膜的半導體特性。結果表明:γΝ相層鈍化膜具有雙層結構,外層由Fe、Cr氫氧化物和氧化物構成,呈現出n型半導體特性;內層主要以Cr2O3為主,呈現出p型半導體特性,并且N以FeNx和CrNx形式存在于鈍化膜內。與原始不銹鋼鈍化膜相比,γΝ相層鈍化膜內施主濃度和受主濃度更低,平帶電位負移,說明其鈍化膜致密性更好,腐蝕速率更低。

關鍵詞: 等離子體源滲氮 ; 高氮面心立方相 ; 鈍化膜 ; 耐蝕性能 ; 半導體特性

低溫 (200~500 ℃) 滲氮技術常用來改善奧氏體不銹鋼的耐磨抗蝕性能[1,2,3,4],通過成分和結構分析證實,改性后的奧氏體不銹鋼表面形成了氮濃度在10%~35% (原子分數) 的單一面心立方結構相,稱為γN相[5,6]。γN相具有超高的表面硬度 (900~2000 HV),并且在提高奧氏體不銹鋼基體耐磨性能的同時不降低甚至提高其耐蝕性。大量研究[1-3,7-11]表明:γN相在含Cl-的腐蝕介質中具有優異的抗點蝕性能,歸因于γN相固溶的N在腐蝕溶解過程中與腐蝕介質中的H+形成NH4+,有效減弱了點蝕的酸度和Cl-的自催化作用。并且其在Na2SO4[12]和H2SO4[2,9,13]水溶液中具有與奧氏體不銹鋼相當的均勻腐蝕性能。然而,即使氮改性奧氏體不銹鋼工藝已經應用于核反應堆中燃料棒控制桿表面,以提高其耐磨性能[14],但有關γN相在核電站含硼酸 (H3BO3) 水環境中的腐蝕性能研究卻鮮有報道。

不銹鋼在核電站高溫高壓水環境中服役時會發生應力腐蝕開裂以及腐蝕疲勞等局部腐蝕破壞,腐蝕的起始和擴展與不銹鋼表面鈍化膜的性質有關,而鈍化膜的性質與其化學組成直接相關[15,16,17]。因此,開展γN相層在硼酸溶液中鈍化膜的腐蝕與鈍化性能研究是非常必要的,對理解γN相層耐蝕機理以及確保核級設備安全可靠運行具有重要意義。本文采用等離子體源滲氮技術在AISI 304L奧氏體不銹鋼表面制備γN相層,采用陽極極化曲線研究γN相層在pH值為8.4的硼酸溶液中的腐蝕行為,通過Auger電子譜 (AES) 和X射線光電子譜 (XPS) 分析鈍化膜的成分組成和鍵合狀態,借助Mott-Schottky方程分析鈍化膜的半導體特性,揭示γN相層在硼酸溶液中耐蝕性提高的機理,以期為擴大γN相層在工業領域中的應用提供參考。

1 實驗方法

實驗材料為AISI 304L奧氏體不銹鋼,其化學成分 (質量分數,%) 為:0.045 C,0.035 Mn,0.035 Si,0.03S,0.029 P,17.8 Cr,9.2 Ni,余量Fe,試樣尺寸為Φ20 mm×6 mm,經打磨拋光后,丙酮溶液超聲清洗15 min,冷風吹干,備用。由大連理工大學表面工程實驗室自主設計的等離子體源滲氮裝置進行滲氮處理,工藝參數:滲氮溫度為450 ℃,純NH3的工作氣壓為300 Pa,試樣施加200 V負偏壓,處理時間6 h。改性層橫截面金相組織采用Marble試劑蝕顯。改性層的相結構使用SHIMADZU XRD-6000型X射線衍射儀 (XRD) 進行分析。采用SHIMADZU EPMA-1600型電子探針顯微分析改性層成分-深度分布。

電化學腐蝕測試在PARSTAT 2273電化學工作站完成,采用三電極系統,輔助電極為鉑電極,參比電極為飽和甘汞電極 (SCE),工作電極為試樣,有效表面積為1 cm2,腐蝕介質為由分析純與去離子水配制而成的pH值為8.4的硼酸緩沖溶液 (0.15 mol/L H3BO3+0.0375 mol/L Na2B4O710H2O)。陽極極化曲線測試前在開路電位下靜置5 min,以0.6 mV/s的掃描速率進行正向動態陽極極化掃描。

采用A RIBER SIA-100型AES/XPS分析系統確定鈍化膜的化學成分、組成及其深度分布,測定前試樣在硼酸溶液中浸泡1 h。AES利用3 keV初次電子束以導數模式獲取,Ar+濺射束的能量為2.5 keV,本底真空為6×10-5 Pa,利用Ta2O5標定的參考濺射速率為0.1 nm/s,原子濃度依據Sanz和Hofmann的順序濺射模型定量計算。XPS采用 Al K(hv=1486.6 eV) 產生X-射線源,功率360 W,測量Fe2p、Cr2p、Ni2p、N1s和O1s元素結合能,并參照C1s峰值284.6 eV進行標定。獲得的譜圖移除Shirley背底后用卷積Gaussi-Lorentzian線性擬合。

許多金屬表面的鈍化膜呈現半導體特性,可以用Mott-Schottky方程來描述。對于n型半導體,空間電荷層電容Csc與電位E之間的關系為:

式中,ε為室溫下不銹鋼鈍化膜的相對介電常數 (取近似值為15.6);ε0為真空介電常數 (8.854×10-14 F/cm);e為電子電荷 (1.602×10-19 C);ND為施主濃度;Efb為平帶電位;k為Boltzman常數,值為1.38066×10-23 J/K;T為熱力學溫度,取293 K。對于p型半導體,Csc與E之間的關系為:

式中,NA為受主濃度。

Mott-Schottky曲線測試前先將試樣浸泡在pH值為8.4的硼酸溶液中1 h,測試頻率設為1 kHz,采用幅值10 mV的正弦波,步長為20 mV,掃描電壓范圍為極化曲線中的鈍化區。

2 結果與討論

2.1 改性層的組織、成分和相結構

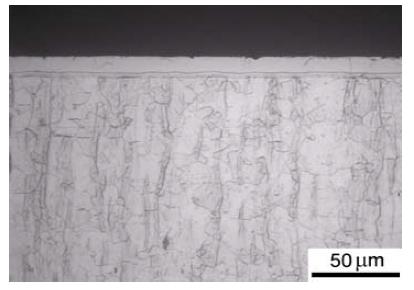

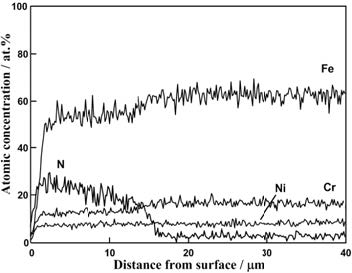

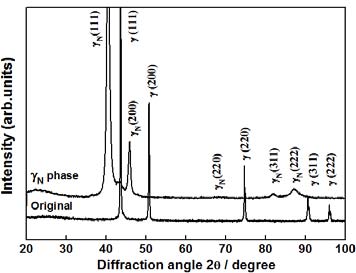

圖1~3分別為等離子體源滲氮AISI 304L奧氏體不銹鋼改性層的橫截面金相照片、成分-深度分布曲線和XRD譜。結果表明:等離子體源滲氮AISI 304L奧氏體不銹鋼獲得了深度為15 μm的改性層,與基體有明顯的界面,具有超高的氮過飽和濃度20%~25% (原子分數) ,由單一面心結構的γΝ相構成,因其具有優良的抗蝕性能,金相下呈現出無明顯特征的白亮色。

圖1 改性層的橫截面金相照片

圖2 改性層成分-深度分布曲線

圖3 304L奧氏體不銹鋼改性前后的XRD譜

2.2 γΝ相的耐腐蝕性能

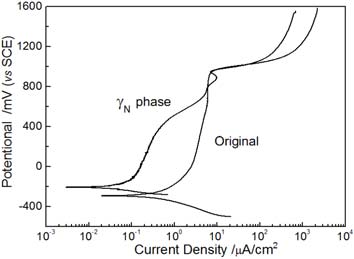

圖4為原始不銹鋼與γΝ相層在pH值為8.4硼酸溶液中的陽極極化曲線。可見,原始不銹鋼和γΝ相層的陽極極化曲線均呈現自鈍化-過鈍化溶解過程,γΝ相層的自腐蝕電位Ecorr明顯正移,由原始不銹鋼的-301 mV (SCE) 提高至-215 mV (SCE),維鈍電流密度Ip由3.1 μA/cm2降低至0.2 μA/cm2,降低近一個數量級。等離子體源滲氮技術制備的γΝ相層顯著提高了奧氏體不銹鋼的耐蝕性。

圖4 原始不銹鋼與γΝ相層的陽極極化曲線

2.3 γΝ相鈍化膜的化學成分和結構

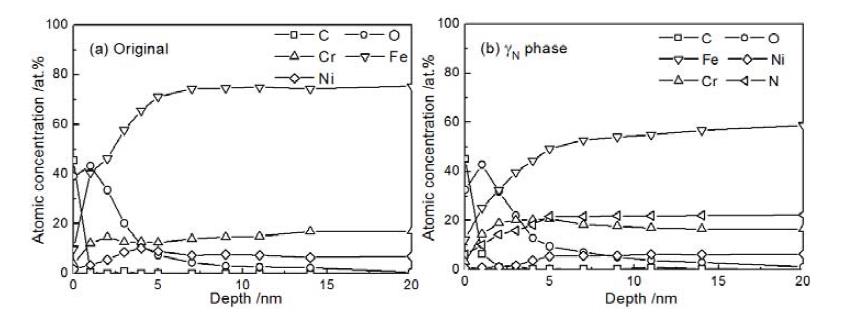

圖5為原始不銹鋼和γΝ相層鈍化膜在pH值為8.4硼酸溶液中的AES濃度-深度分析結果。可見,原始不銹鋼和γΝ相層鈍化膜表面均富集O,而Fe、Cr和Ni含量遠低于合金基體含量,表面較高的C含量,一般認為是污染所致。隨著濺射深度的增加,距原始不銹鋼鈍化膜表面1~3 nm處出現了Cr富集峰,距表面7 nm處,Fe、Cr和Ni含量均接近基體值,說明原始不銹鋼鈍化膜厚度約為7 nm (圖5a)。而距γΝ相層鈍化膜表面0~11 nm內O含量保持較高水平,說明γΝ相層鈍化膜厚度增加,鈍化膜內2~5 nm 處Cr含量相對較高,且未出現Fe和Ni的富集峰 (圖5b)。

圖5 原始不銹鋼與γΝ相層鈍化膜的AES濃度-深度分布曲線

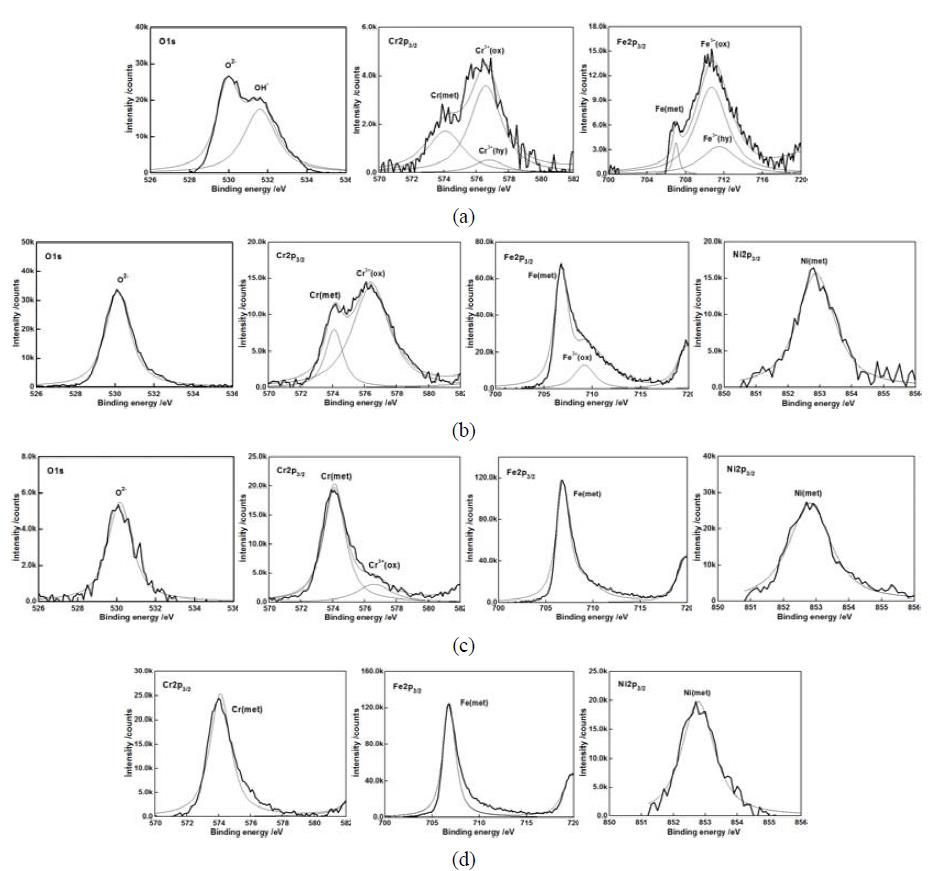

圖6為原始不銹鋼在pH值為8.4硼酸溶液中鈍化膜的XPS分析結果。由圖6a可知,原始不銹鋼鈍化膜最外表層由Fe3+ (Fe2O3和Fe(OH)3)、Cr3+(Cr2O3和Cr(OH)3) 及金屬態的Fe和Cr構成,沒有檢測到Ni的特征峰信號。由圖6b可知,距鈍化膜表面2 nm處主要含有金屬態的Fe、Cr、Ni和Cr2O3及少量的Fe2O3,Fe3+和Cr3+的氫氧化物特征峰消失。隨著濺射深度的增加,原始不銹鋼鈍化膜中氧化物的含量逐漸減少,金屬單質峰信號增強,在距鈍化膜表面5 nm處僅含有少量Cr2O3 (圖6c)。當濺射深度為7 nm時 (圖6d),檢測到的全部為金屬態的Fe、Cr和Ni單質的XPS標準峰。

圖6 原始不銹鋼表面鈍化膜的XPS譜

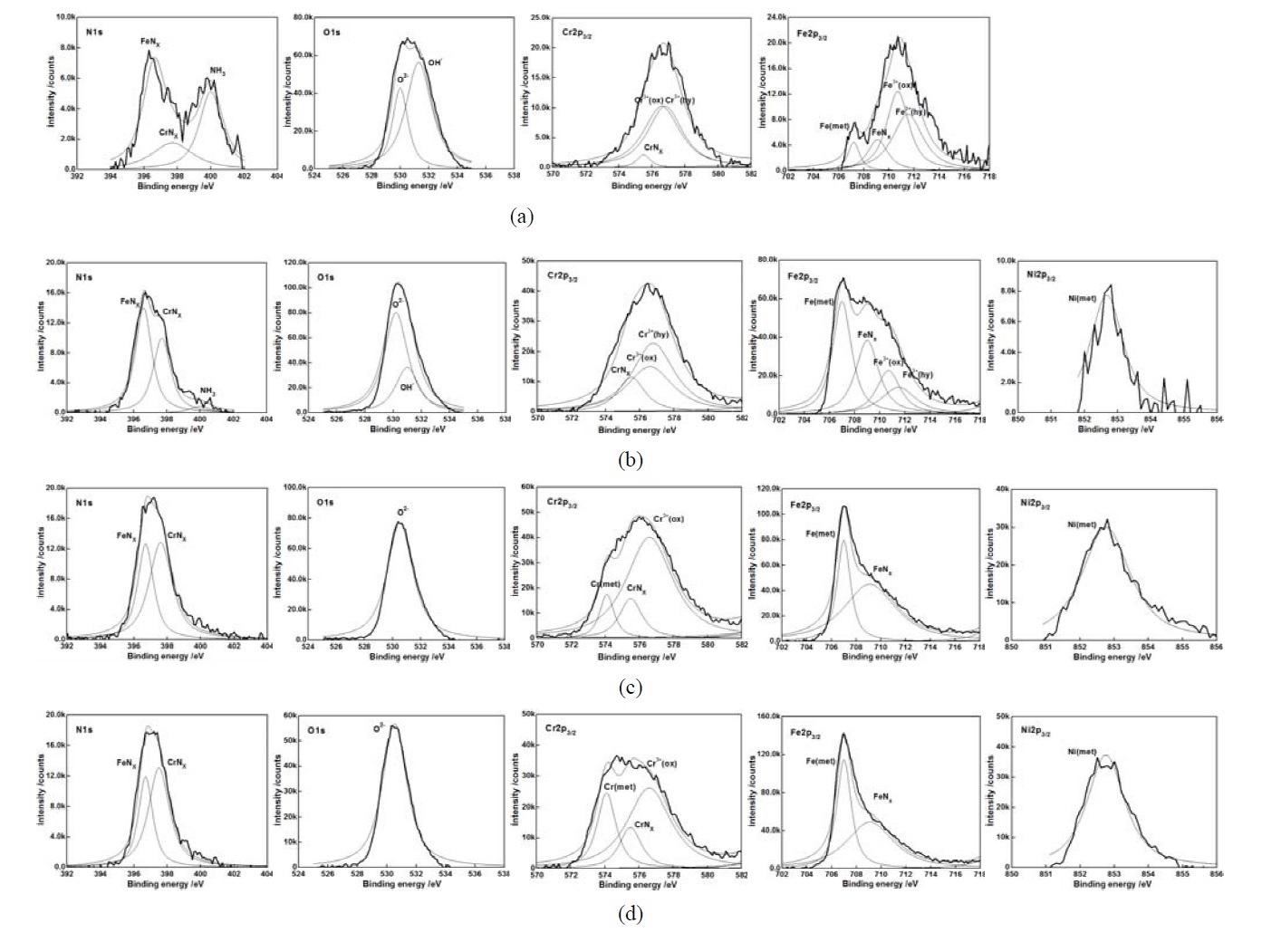

圖7為γN相層在pH值為8.4硼酸溶液中表面形成的鈍化膜的XPS分析結果。由圖7a可知,γN相層鈍化膜最表層中存在Fe3+和Cr3+的氫氧化物及其氧化物,且沒有檢測到Ni的特征峰信號,N1s結合能峰分別由FeNx、CrNx和NH3 3個峰疊加而成。當濺射深度為2 nm時 (圖7b),相比于原始不銹鋼,γN相鈍化膜仍然含有大量Fe3+和Cr3+的氫氧化物和氧化物,直到距鈍化膜表面5 nm處 (圖7c),Fe3+和Cr3+的氫氧化物特征峰消失。當濺射深度為7 nm時 (圖7d),鈍化膜由金屬態的Fe、Cr、Ni和少量的FeNx、CrNx、Cr2O3構成。由XPS分峰解析結果可知:原始不銹鋼和γN相層在pH值為8.4硼酸溶液中形成的鈍化膜均為雙層結構,并且γN相層鈍化膜厚度顯著增加,尤其是Cr2O3內層厚度。研究[18]表明:鈍化膜阻擋層中Cr2O3對維持不銹鋼鈍化膜穩定性起到重要作用,是產生鈍化的主要部分。γN相層鈍化膜中的FeNx和CrNx在腐蝕溶解過程中釋放出N,與腐蝕溶液中的H+形成NH4+,有益于鈍化膜的鈍化,提高了鈍化膜的穩定性,對基體的保護作用增強。

圖7 γΝ相層鈍化膜的XPS譜

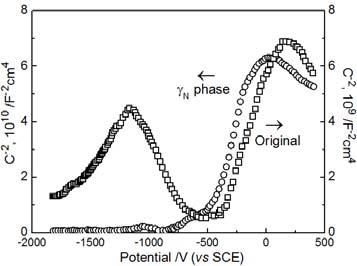

圖8 原始不銹鋼和γN相層鈍化膜的Mott-Schottky曲線

2.4 γΝ相鈍化膜的半導體特性

圖8為原始不銹鋼和γN相層鈍化膜在pH值為8.4的硼酸溶液中的Mott-Schottky曲線。可見,在測試的鈍化電位區間內,原始不銹鋼和γN相層鈍化膜表現出不同的半導體類型。在負于平帶電位區間,其Mott-Schottky曲線斜率均為負值,呈現出典型的p型半導體特征;而在高于平帶電位區間,其Mott-Schottky曲線斜率均為正值,呈現出典型的n型半導體特征。由于γN相層鈍化膜代表n型半導體的Csc峰值很高,使代表p型半導體的Csc峰趨于平緩。

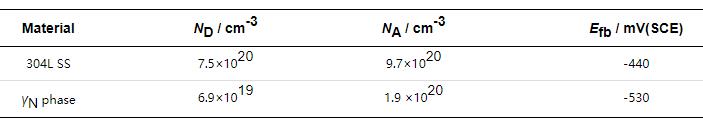

研究[19,20]證實,鈍化膜的電子特性與其組成和結構有關。不銹鋼表面鈍化膜內層是由具有p型半導體特性的Cr氧化物控制,外層是由具有n型半導體特性的Fe和Fe氧化物控制。這與上述的原始不銹鋼和γN相層鈍化膜XPS分析結果相一致。根據Mott-Schottky曲線計算出原始不銹鋼和γN相層在pH值為8.4硼酸溶液中形成的鈍化膜內的ND、NA和Efb值,見表1。可見,γN相層鈍化膜內具有更低的ND、NA和Efb,說明γN相層鈍化膜絕緣性和致密性更好。

表1 原始不銹鋼和γN相層鈍化膜內的施主濃度、受主濃度和平帶電位

MacDonald依據界面處空位的產生和湮滅反應及點缺陷的遷移,提出了點缺陷模型 (PDM)[21],認為鈍化膜存在各種點缺陷,包括金屬離子空位、氧空位和陽離子間隙等。對于n型半導體鈍化膜中主要是電子施主的氧空位,p型半導體鈍化膜中主要是電子受主的金屬離子空位。因此鈍化膜中含有越多的氧空位和金屬離子空位,即鈍化膜中的施主或受主濃度越大,鈍化膜越容易受到破壞。由于γN相層鈍化膜中含有穩定的離子鍵類型的FeNx和CrNx,有效抑制了Fe和Cr在基體/鈍化膜界面鈍化膜間的遷移,并且高的N固溶度可提高鈍化膜/電解液界面的O含量,中和電解液中的H+,降低鈍化膜溶解速度。

半導體平帶電位的Nerstian表達式為[22]:

式中,

/q為空間電荷層的電位降,

Φ H為電極表面與Helmholtz層的電位差。由于平帶電位下

/q為零,則平帶電位的變化反映的是Helmholtz層電位分布的變化。實驗表明,γN相層鈍化膜的平帶電位相對于原始不銹鋼明顯負移,說明γN相層鈍化膜表面負電荷增加,導致

Φ H降低。主要是由于γN相層鈍化膜中少量的FeNx和CrNx在腐蝕溶解過程中發生電化學氧化,促使鈍化膜表面生成更多的氧化物和OH-,發生的反應如下所示:

因此,γN相層鈍化膜平帶電位負移90 mV(SCE),且反應過程與鈍化膜表面XPS實驗結果相吻合。綜上所述,對于γN相層在硼酸溶液中的鈍化膜組成和半導體特性研究,進一步解釋了γN相層耐蝕機理及N在腐蝕過程中的有益作用。

3 結論

(1) 使用等離子體源滲氮技術在450 ℃下對AISI 304L奧氏體不銹鋼進行表面處理6 h,獲得了具有單一面心結構的γΝ相層,其厚度約為15 μm,峰值氮濃度可達25% (原子分數)。

(2) γΝ相層在pH值為8.4硼酸溶液中形成了雙層結構的鈍化膜,外層由Fe、Cr氫氧化物和氧化物構成,內層以Cr2O3為主,N主要以離子鍵類型的FeNx和CrNx形式存在。與未氮化處理的不銹鋼相比,γΝ相鈍化膜表層富OH-,具有保護性的Cr2O3阻礙層增厚,耐蝕性明顯提高。

(3) γΝ相層鈍化膜在負于平帶電位區間表現為p型半導體,在高于平帶電位區間表現為n型半導體特征;并且具有更低的施主濃度和受主濃度,平帶電位明顯負移,說明其鈍化膜致密性更好,腐蝕速率更低。

參考文獻

[1] Zhang Z L, Bell T.Structure and corrosion resistance of plasma nitrided stainless steel[J]. Surf. Eng., 1985, 1: 131

[2] Lei M K, Zhang Z L.Microstructure and corrosion resistance of plasma source ion nitrided austenitic stainless steel[J]. J. Vac. Sci. Technol., 1997, 15A: 421

[3] Picard S, Memet J B, Sabot R, et al.Corrosion behaviour, microhardness and surface characterisation of low energy, high current ion implanted austenitic stainless steel[J]. Mater. Sci. Eng., 2001, A303: 163

[4] Li G Y, Wang Z Y, Lei M K.Transition of wear mechanisms of plasma source nitrided AISI 316 austenitic stainless steel against ceramic counterface[J]. J. Tribol., 2012, 134: 011601

[5] Christiansen T, Somers M A J. On the crystallographic structure of S-phase[J]. Scr. Mater., 2004, 50: 35

[6] Lei M K, Liang J.X-ray diffraction of high nitrogen face centred cubic phase formed on nitrogen modified austenitic stainless steel[J]. Surf. Eng., 2010, 26: 305

[7] Thaiwatthana S, Li X Y, Dong H, et al.Comparison studies on properties of nitrogen and carbon S phase on low temperature plasma alloyed AISI 316 stainless steel[J]. Surf. Eng., 2002, 18: 433

[8] Zhu X M, Lei M K.Pitting corrosion resistance of high nitrogen f. c. c. phase in plasma source ion nitrided austenitic stainless steel[J]. Surf. Coat. Technol., 2000, 131: 400

[9] Gontijo L C, Machado R, Kuri S E, et al.Corrosion resistance of the layers formed on the surface of plasma-nitrided AISI 304L steel[J]. Thin Solid Films, 2006, 515: 1093

[10] Lei M K, Zhu X M.Role of nitrogen in pitting corrosion resistance of a high-nitrogen face-centered-cubic phase formed on austenitic stainless steel[J]. J. Electrochem. Soc., 2005, 152: B291

[11] Fossati A, Borgioli F, Galvanetto E, et al.Corrosion resistance properties of glow-discharge nitrided AISI 316L austenitic stainless steel in NaCl solutions[J]. Corros. Sci., 2006, 48: 1513

[12] Flis J, Kuczynska M.Impedance of Cr18Ni10 stainless steel in sulphate solutions after a low-temperature plasma nitriding[J]. Mater. Corros., 2003, 54: 953

[13] Mu?oz-Castro A E, Valencia-Alvarado R, Barocio S R, et al. Electrochemical corrosion properties of AISI 304 SS treated by low, intermediate and high temperature plasma immersion ion implantation in a toroidal vessel[J]. Surf. Coat. Technol., 2005, 200: 569

[14] Lebrun J P, Poirier L, Hertz D, et al.Environmentally friendly low temperature plasma processing of stainless steel components for nuclear industry[J]. Surf. Eng., 2002, 18: 423

[15] Belo M D C, Walls M, Hakiki N E, et al. Composition, structure and properties of the oxide films formed on the stainless steel 316L in a primary type PWR environment[J]. Corros. Sci., 1998, 40: 447

[16] Diercks D R, Shack W J, Muscara J.Overview of steam generator tube degradation and integrity issues[J]. Nucl. Eng. Des., 1999, 194: 19

[17] Han E-H, Wang J Q, Wu X Q, et al.Corrosion mechanisms of stainless steel and nickel base alloys in high temperature high pressure water[J]. Acta Metall. Sin., 2010, 46: 1379(韓恩厚, 王儉秋, 吳欣強等. 核電高溫高壓水中不銹鋼和鎳基合金的腐蝕機制[J]. 金屬學報, 2010, 46: 1379)

[18] Piao T H, Park S M.Spectroelectrochemical studies of passivation and transpassive breakdown reactions of stainless steel[J]. J. Electrochem. Soc., 1997, 144: 3371

[19] Hakiki N E, Boudin S, Rondot B, et al.The electronic structure of passive films formed on stainless steels[J]. Corros. Sci., 1995, 37: 1809

[20] Fujimoto S, Tsuchiya H.Semiconductor properties and protective role of passive films of iron base alloys[J]. Corros. Sci., 2007, 49: 195

[21] Macdonald D D.The point defect model for the passive state[J]. J. Electrochem. Soc., 1992, 139: 3434

[22] Ningshen S, Mudali U K, Mittal V K, et al.Semiconducting and passive film properties of nitrogen-containing type 316LN stainless steels[J]. Corros. Sci., 2007, 49: 481

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414