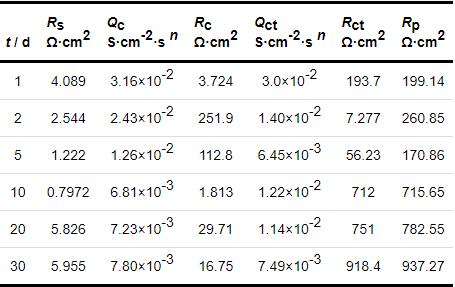

涂層電阻Rc在腐蝕1~5 d內(nèi)逐漸變小,表明涂層表面的氧化膜受到破壞,且并未生成腐蝕產(chǎn)物層,5~30 d Rc值逐漸增大并呈現(xiàn)較大波動,說明涂層表面不斷發(fā)生著鈍化膜的溶解與腐蝕產(chǎn)物的生成,兩者存在競爭關系,腐蝕第30 d時由于生成了較多腐蝕產(chǎn)物,Rc再次增大。Rct的變化趨勢是逐漸增大,并且Rct?Rc,說明隨著腐蝕進行,腐蝕產(chǎn)物的傳輸過程逐漸成為控制腐蝕過程的主要因素。由于腐蝕產(chǎn)物堵塞了涂層的孔隙,造成離子擴散難度增加和涂層導電面積減小,Rct不斷上升。Rp為極化電阻,代表了體系的總阻抗大小,阻抗膜值隨腐蝕時間逐漸增大,說明腐蝕產(chǎn)物層阻礙了腐蝕性離子的滲入及對基體的破壞,其作為物理屏障保護了基體,減緩了腐蝕速率,此結果與腐蝕失重結果一致。

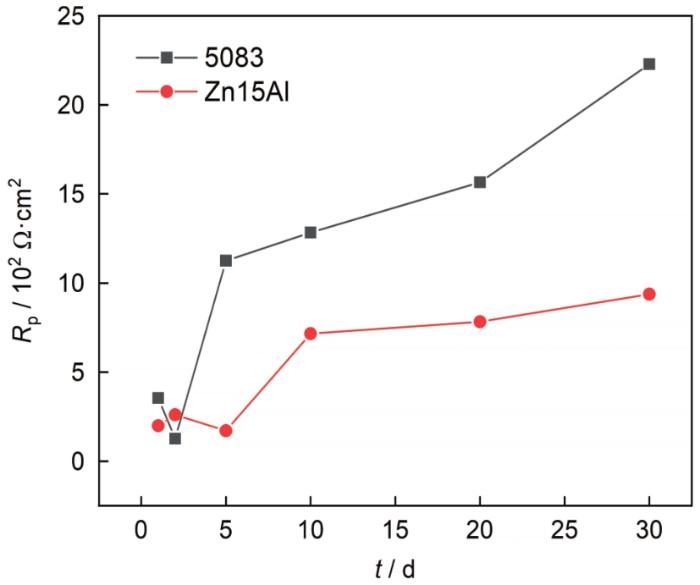

圖8a和b分別是Zn15Al涂層的Nyquist圖和Bode圖,同樣采用兩個時間常數(shù)對阻抗譜進行擬合,擬合電路如下圖8c所示,擬合結果見表5。根據(jù)表5中的擬合結果,Zn15Al涂層的腐蝕過程也可分為兩個階段。腐蝕初期(1~5 d),膜層電阻Rc維持在較高水平,這是因為涂層表面覆蓋著不均勻的ZnO膜,而腐蝕后期(10~30 d),Rc下降一個數(shù)量級。結合圖5不難看出,由于絮狀腐蝕產(chǎn)物層致密性欠佳,10 d后腐蝕性Cl-已滲入至腐蝕產(chǎn)物層中,導致膜層的耐蝕性能顯著降低,因此Rc迅速降低。但隨著腐蝕時間延長,Rct由初期的幾歐姆升高至后期的幾百歐姆,這表明腐蝕產(chǎn)物層的堆積對涂層孔隙起到了封堵作用,阻礙腐蝕介質(zhì)向內(nèi)部擴散,減緩了涂層基體的腐蝕速率,因此Rct顯著升高。隨時間延長,Zn15Al涂層體系Rp不斷增大,說明涂層的腐蝕速率不斷降低,耐蝕性能提高,該結論與腐蝕失重結果一致,但Zn15Al涂層的阻抗膜值總體低于5083Al合金涂層,5083Al合金涂層的耐蝕性能更優(yōu)異。兩種涂層極化電阻對比值如圖9所示。

表5 Zn15Al涂層EIS擬合結果

圖9 中性鹽霧環(huán)境下兩種涂層的極化電阻對比

3 分析及討論

對兩種涂層進行鹽霧加速腐蝕實驗,腐蝕形貌及腐蝕失重結果表明,腐蝕初期5083鋁合金涂層表現(xiàn)為局部腐蝕,而Zn15Al涂層為均勻腐蝕,且5083鋁合金涂層腐蝕速率低于Zn15Al涂層。這是因為5083鋁合金涂層中,作為固溶強化的主要合金元素Mg[36],部分以β-Al3Mg2相析出,β相電極電位低于Al基體而發(fā)生優(yōu)先溶解,形成初期局部腐蝕形貌。β相溶解后裸露出Al基體發(fā)生自鈍化生成Al2O3,Al2O3的PBR值約為1.5,致密性較好,能完整覆蓋在Al基體表面,起到保護和修復涂層的作用。β相與Al基體間的微電偶作用抑制了Al基體的全面腐蝕,降低Al基體的腐蝕速率。此外,Ren等[37]研究表明,Mg可以降低Al基體的表面能來降低其腐蝕速率。同時,鋁合金在熔煉過程中,Al2O3和MgO高溫燒結形成尖晶石結構MgAl2O4,其結構致密,化學穩(wěn)定性好,阻礙了Cl-滲透擴散,在提高鋁合金涂層耐蝕性方面也有一定的積極作用。而Zn15Al涂層中,Al含量僅占15%,主要元素Zn的自鈍化能力明顯低于Al,因此Zn15Al涂層表面氧化膜保護性欠佳,初期腐蝕速率高于5083鋁合金涂層。

隨腐蝕時間的延長,兩種涂層的腐蝕產(chǎn)物逐漸覆蓋了涂層表面,腐蝕后期5083鋁合金涂層呈致密的塊狀腐蝕形貌,直至100 d時腐蝕產(chǎn)物層中仍無Cl滲入。Zn15Al涂層發(fā)生均勻腐蝕,腐蝕產(chǎn)物為絮狀疏松的細針狀形貌,10 d時腐蝕產(chǎn)物層中即有Cl滲入,并進一步擴散至涂層基體。以上腐蝕形貌觀察結果表明,5083鋁合金涂層表面腐蝕產(chǎn)物層薄而致密,而Zn15Al涂層的腐蝕產(chǎn)物層雖厚但疏松。

結合XRD實驗結果,5083鋁合金涂層的腐蝕產(chǎn)物主要由Al(OH)3組成,Zn15Al涂層的腐蝕產(chǎn)物主要為Zn(OH)2和Zn5(OH)8Cl2·H2O。Cl-侵入涂層時生成的堿式氯化鋅Zn5(OH)8Cl2·H2O易溶于水,對涂層的保護作用甚微,這里不再討論。對于難溶性Al(OH)3和Zn(OH)2,這些腐蝕產(chǎn)物沉積在涂層表面,有利于提高涂層的自封閉作用,切斷腐蝕介質(zhì)的滲入,提高涂層的耐蝕性能,現(xiàn)詳細討論難溶性腐蝕產(chǎn)物對涂層基體的防護作用。

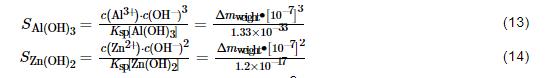

對難溶物而言,可通過熱力學的溶度積常數(shù)Ksp表示其溶解/沉淀的難易程度,其飽和溶液存在如下平衡:

(10)

該平衡的平衡常數(shù)Ksp可表示為:

(11)

溶度積常數(shù)代表了生成沉淀所需的最低離子濃度的沉積。由蘭氏化學手冊可得,25 ℃中性溶液中Al(OH)3、Mg(OH)2和Zn(OH)2的Ksp分別為1.33×10-33、5.6×10-12和1.2×10-17 kJ/mol [38],將其代入 式(11)計算可得,生成沉淀需要的極限離子濃度分別為c(Al3+)=1.33×10-12 mol/L,c(Mg2+)=5.61×102 mol/L和c(Zn2+)=1.2×10-3 mol/L,即Al(OH)3沉淀所需的陽離子比Zn(OH)2低9個數(shù)量級。因此,Al(OH)3更易形成沉淀覆蓋在涂層表面。

動力學方面,腐蝕產(chǎn)物的沉積速率與其在鹽霧氛圍中的過飽和度相關。過飽和度是指實際環(huán)境中金屬離子濃度與其形成沉淀所需的最低濃度的比值,可表示為[39]:

(12)

其中,c為實際環(huán)境中金屬離子的濃度,c*為沉積所需最低離子濃度。假設體積V為一單位常數(shù)1,則實際環(huán)境中的金屬離子濃度c可通過失重腐蝕結果獲得,沉積所需的臨界離子濃度c*可通過上述溶度積獲得,代入 式(12)得到Al(OH)3和Zn(OH)2的過飽和度表達式:

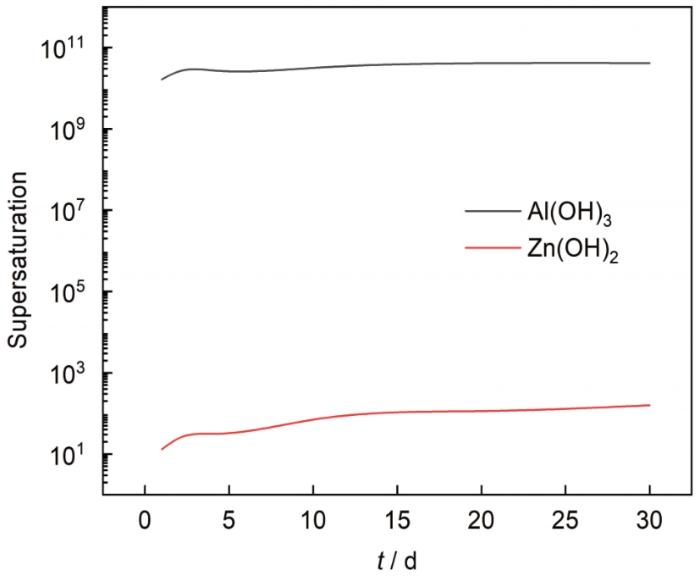

計算結果如圖10所示。可以看出,Al(OH)3過飽和度是Zn(OH)2的109倍,過飽和度與腐蝕產(chǎn)物的沉積速率成正比。因此,Al(OH)3的沉積速率快。上述分析從熱力學和動力學角度共同印證了5083鋁合金涂層的腐蝕產(chǎn)物層更加致密。

圖10 Al(OH)3和Zn(OH)2的過飽和度

通過形貌觀察和腐蝕產(chǎn)物成分分析,5083鋁合金表面腐蝕產(chǎn)物層的致密性更優(yōu)異。由于腐蝕產(chǎn)物層對涂層基體的孔隙起到封堵作用,減緩了基體的腐蝕速率,因此,在EIS測試中5083鋁合金涂層表現(xiàn)出更高的阻抗值。并且,隨時間延長,阻抗值逐漸增大,表明腐蝕產(chǎn)物層的堵塞作用進一步增強,這與腐蝕失重的結果相吻合,涂層的耐蝕性能主要與腐蝕產(chǎn)物層的阻礙作用相關。綜上,5083鋁合金涂層的耐蝕性能更好,更適合應用于海洋大氣環(huán)境下對鋼鐵材料的表面涂層防護。

4 結論

(1) 5083鋁合金涂層的厚度、顯微硬度和結合強度均高于Zn15Al涂層,且孔隙率略低于Zn15Al涂層。

(2) 腐蝕形貌觀察表明,5083鋁合金涂層的腐蝕產(chǎn)物呈致密塊狀,Cl-無明顯滲入;而Zn15Al涂層的腐蝕產(chǎn)物呈疏松的細針狀,鹽霧腐蝕10 d后有Cl-沉積在腐蝕產(chǎn)物層中并逐漸滲入至涂層基體。

(3) XRD結果表明,5083鋁合金涂層的腐蝕產(chǎn)物主要為Al(OH)3,Zn15Al涂層腐蝕產(chǎn)物主要由Zn(OH)2和Zn5(OH)8Cl2·H2O組成。溶度積常數(shù)和過飽和度的理論計算表明,Al(OH)3更傾向于以更低Al3+的濃度、更快的速率沉積在涂層表面。因此,5083鋁合金涂層的腐蝕產(chǎn)物層更加致密。

(4) 通過EIS測試可得,兩種涂層的極化電阻隨腐蝕時間逐漸增大,且5083鋁合金涂層的極化電阻高于Zn15Al涂層。這一結果與腐蝕產(chǎn)物致密性相吻合,也與腐蝕失重結果一致,說明腐蝕產(chǎn)物致密性是影響兩種涂層耐蝕性能的主要原因。

參考文獻

1 Liu S, Wang Y P, Wang S F. Several discussions on metal corrosion and protection [J]. Mod. chem. Res., 2022, (09): 23

1 劉 帥, 王藝澎, 王少峰. 金屬腐蝕與防護問題的若干探討 [J]. 當代化工研究, 2022, (09): 23

2 Xie C F. Introduction to metal corrosion principle and protection [J]. Total Corros. Control, 2019, 33(07): 18

2 謝春峰. 金屬腐蝕原理及防護簡介[J]. 全面腐蝕控制, 2019, 33(07): 18

3 Wang Y X, Zhang Y, Zhang C M, et al. The development and application of arc spraying technology [J]. Agric. Equip. Veh. Eng., 2010, (03): 26

3 王有喜, 張 勇, 張春明 等. 電弧噴涂技術的發(fā)展及應用 [J]. 農(nóng)業(yè)裝備與車輛工程, 2010, (03): 26

4 Zeng Z, Sakoda N, Tajiri T. Corrosion behavior of wire-arc-sprayed stainless steel coating on mild steel [J]. J. Therm. Spray Technol., 2006, 15: 431

doi: 10.1361/105996306X124446

5 Chen T C, Chou C C, Yung T Y, et al. Wear behavior of thermally sprayed Zn/15Al, Al and Inconel 625 coatings on carbon steel [J]. Surf. Coat. Technol., 2016, 303: 78

doi: 10.1016/j.surfcoat.2016.03.095

6 Rogers F S. Thermal spray for commercial shipbuilding [J]. J. Therm. Spray Technol., 1997, 6: 291

doi: 10.1007/s11666-997-0060-2

7 Wood R J K, Speyer A J. Erosion-corrosion of candidate HVOF aluminium-based marine coatings [J]. Wear, 2004, 256: 545

doi: 10.1016/S0043-1648(03)00564-7

8 Soechting F O. A design perspective on thermal barrier coatings [J]. J. Therm. Spray Technol., 1999, 8: 505

doi: 10.1361/105996399770350179

9 Toma D, Brandl W, Marginean G. Wear and corrosion behaviour of thermally sprayed cermet coatings [J]. Surf. Coat. Technol., 2001, 138: 149

doi: 10.1016/S0257-8972(00)01141-5

10 Wang B Q. Erosion-corrosion of thermal sprayed coatings in FBC boilers [J]. Wear, 1996, 199: 24

doi: 10.1016/0043-1648(96)06972-4

11 Hermanek F J. Automation of the thermal spray process [J]. SAE Trans., 1982, 91: 2213

12 Jandin G, Liao H, Feng Z Q, et al. Correlations between operating conditions, microstructure and mechanical properties of twin wire arc sprayed steel coatings [J]. Mater. Sci. Eng., 2003, 349A: 298

13 Chaliampalias D, Vourlias G, Pavlidou E, et al. High temperature oxidation and corrosion in marine environments of thermal spray deposited coatings [J]. Appl. Surf. Sci., 2008, 255: 3104

doi: 10.1016/j.apsusc.2008.08.101

14 Choe H B, Lee H S, Shin J H. Experimental study on the electrochemical anti-corrosion properties of steel structures applying the arc thermal metal spraying method [J]. Materials, 2014, 7: 7722

doi: 10.3390/ma7127722

15 Paredes R S C, Amico S C, d'Oliveira A S C M. The effect of roughness and pre-heating of the substrate on the morphology of aluminium coatings deposited by thermal spraying [J]. Surf. Coat. Technol., 2006, 200: 3049

doi: 10.1016/j.surfcoat.2005.02.200

16 Schmidt D P, Shaw B A, Sikora E, et al. Corrosion protection assessment of barrier properties of several zinc-containing coating systems on steel in artificial seawater [J]. Corrosion, 2006, 62: 323

doi: 10.5006/1.3280665

17 Hudson J C, Stanners J F. The effect of climate and atmospheric pollution on corrosion [J]. J. Appl. Chem., 1953, 3: 86

doi: 10.1002/jctb.5010030208

18 Hoar T P, Radovici O. Zinc-aluminium sprayed coatings [J]. Trans. IMF, 1964, 42: 211

doi: 10.1080/00202967.1964.11869929

19 Kuroda S, Kawakita J, Takemoto M. An 18-year exposure test of thermal-sprayed Zn, Al, and Zn-Al coatings in marine environment [J]. Corrosion, 2006, 62: 635

doi: 10.5006/1.3280677

20 Büteführ M. Zinc-aluminium-coatings as corrosion protection for steel [J]. Mater. Corros., 2007, 58: 721

doi: 10.1002/(ISSN)1521-4176

21 Jiang Q, Miao Q, Liang W P, et al. Corrosion behavior of arc sprayed Al-Zn-Si-RE coatings on mild steel in 3.5% NaCl solution [J]. Electrochim. Acta, 2014, 115: 644

doi: 10.1016/j.electacta.2013.09.156

22 Xiao Y X, Jiang X H, Xiao Y D, et al. Research on Zn-Al15 thermal spray metal coating and its organic painting composite system protection performance [J]. Proc. Eng., 2012, 27: 1644

doi: 10.1016/j.proeng.2011.12.632

23 Asgari H, Toroghinejad M R, Golozar M A. Effect of coating thickness on modifying the texture and corrosion performance of hot-dip galvanized coatings [J]. Curr. Appl. Phys., 2009, 9: 59

doi: 10.1016/j.cap.2007.10.090

24 State Administration for Market Regulation, Standardization Administration of the People's Republic of China. GB/T 9790-2021 Metallic materials—Vickers and Knoop microhardness tests of metallic and other inorganic coatings [S]. Beijing: Standards Press of China, 2021

24 國家市場監(jiān)督管理總局, 國家標準化管理委員會. GB/T 9790-2021 金屬材料 金屬及其他無機覆蓋層的維氏和努氏顯微硬度試驗 [S]. 北京: 中國標準出版社, 2021

25 General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China.GB/T 8642-2002Thermal spraying--Determiantion of tensile adhesive strength [S]. Beijing: Standards Press of China, 2003

25 中華人民共和國國家質(zhì)量監(jiān)督檢驗檢疫總局. GB/T 8642-2002 熱噴涂 抗拉結合強度的測定 [S]. 北京: 中國標準出版社, 2003

26 State Administration for Market Regulation, Standardization Administration of the People's Republic of China. GB/T 10125-2021 Corrosion tests in artificial atmospheres—Salt spray tests [S]. Beijing: Standards Press of China, 2021

26 國家市場監(jiān)督管理總局, 國家標準化管理委員會. GB/T 10125-2021 人造氣氛腐蝕試驗 鹽霧試驗 [S]. 北京: 中國標準出版社, 2021

27 State Administration of Machinery Industry, Instrument Functional Materials Standardization Technical Committee. JB/T 7901-1999 Metals materials-Uniform corrosion - Methods of laboratory immersion testing [S]. Beijing: China Machine Press, 2004

27 國家機械工業(yè)局, 儀表功能材料標準化技術委員會. JB/T 7901-1999 金屬材料實驗室均勻腐蝕全浸試驗方法 [S]. 北京: 機械工業(yè)出版社, 2004

28 General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, Standardization Administration of the People's Republic of China. GB/T 16545-2015 Corrosion of metals and alloys-Removal of corrosion products from corrosion test specimens [S]. Beijing: Standards Press of China, 2016

28 中華人民共和國國家質(zhì)量監(jiān)督檢驗檢疫總局, 中國國家標準化管理委員會. GB/T 16545-2015 金屬和合金的腐蝕 腐蝕試樣上腐蝕產(chǎn)物的清除 [S]. 北京: 中國標準出版社, 2016

29 Wang F. Corrosion bahaviors of Zn, Al, and ZnAl coatings in simulated deep-ocean environment [D]. Qingdao: China University of Petroleum (East China), 2015

29 王 芳. 電弧噴涂Zn、Al、ZnAl涂層在模擬深海環(huán)境下的腐蝕行為研究 [D]. 青島: 中國石油大學(華東), 2015

30 Liu W, Lan Z, He L Z. Types and source of inclusions in 5182 aluminum alloy melt [J]. Light Alloy Fabr. Technol., 2018, 46(3): 15

30 劉 旺, 蘭 政, 何立子. 5182 鋁合金熔體夾渣物種類及其來源研究 [J]. 輕合金加工技術, 2018, 46(3): 15

31 Chen W P. Study on reaction behavior of in-situ MgAl2O4 spinel formation [D]. Suzhou: Soochow University, 2017

31 陳偉鵬. 氧化鎂—氧化鋁原位合成鎂鋁尖晶石反應行為的研究 [D]. 蘇州: 蘇州大學, 2017

32 Grilli R, Baker M A, Castle J E, et al. Localized corrosion of a 2219 aluminium alloy exposed to a 3.5% NaCl solution [J]. Corros. Sci., 2010, 52: 2855

doi: 10.1016/j.corsci.2010.04.035

33 Yin Q. Study on the corrosion mechanism of zinc with different influence factors in simulated atmosphere [D]. Hefei: University of Science and Technology of China, 2019

33 尹 奇. 模擬大氣環(huán)境下不同影響因子對鋅腐蝕的作用機制研究 [D]. 合肥: 中國科學技術大學, 2019

34 Rodriguez J J S, ?lvarez C M, Gonzáalez J E G. EIS characterisation of the layer of corrosion products on various substrates in differing atmospheric environments [J]. Mater. Corros., 2006, 57: 350

doi: 10.1002/(ISSN)1521-4176

35 Odnevall I, Leygraf C. Formation of NaZn4Cl (OH)6SO4·6H2O in a marine atmosphere [J]. Corros. Sci., 1993, 34: 1213

doi: 10.1016/0010-938X(93)90082-R

36 Gao W B. Sensitization behavior and environmentally assisted cracking of AA5083-H128 Al-Mg navy alloy [D]. Tianjin: Tianjin University, 2018

36 高文斌. 船艦用鋁鎂合金AA5083-H128的敏化析出行為和環(huán)境敏感斷裂 [D]. 天津: 天津大學, 2018

37 Ren J M, Ma J B, Zhang J, et al. Electrochemical performance of pure Al, Al-Sn, Al-Mg and Al-Mg-Sn anodes for Al-air batteries [J]. J. Alloy. Compd., 2019, 808: 151708

doi: 10.1016/j.jallcom.2019.151708

38 Dean J A. Lange's Handbook of Chemistry [M]. 13th ed. New York: McGraw-Hill, 1985

39 Zhang S, Liu J, Tang M, et al. Role of rare earth elements on the improvement of corrosion resistance of micro-alloyed steels in 3.5% NaCl solution [J]. J. Mater. Res. Technol., 2021, 11: 519

doi: 10.1016/j.jmrt.2021.01.041

免責聲明:本網(wǎng)站所轉載的文字、圖片與視頻資料版權歸原創(chuàng)作者所有,如果涉及侵權,請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414