摘要

Cr 涂層能夠有效提高核電反應堆鋯包殼管的事故容錯能力,但在高溫下其內部可能會萌生裂紋導致涂層開裂失效,現有 Cr 涂層開裂行為研究多針對常溫,因此研究不同溫度下 Cr 涂層的開裂行為對于其應用具有重要的理論和工程價值。采用多弧離子鍍技術在 N36 鋯合金包殼管外表面制備厚度為 14 μm 左右的 Cr 涂層,采用 WDW-100C 萬能試驗機對涂層管分別進行室溫(25 ℃)與高溫(100、200、300、400 ℃)拉伸試驗,并通過超景深顯微鏡和掃描電鏡(SEM)觀察涂層的裂紋表面與截面形貌,對 Cr 涂層在不同溫度下的開裂行為與開裂機理進行研究。結果表明,隨著溫度升高,涂層管的屈服強度從(400±5)MPa 下降到(150±5)MPa,涂層管的總體塑性變化不大;室溫下裂紋萌生于涂層內部,其開裂方式為脆性沿晶斷裂;100 ℃時涂層開裂方式不變,但表面裂紋數量減少,裂紋尖端出現鈍化,由 V 字形轉變為 U 字形; 隨著溫度進一步升高,涂層的塑性變形能力提高,其表面呈流線形塑性變形;200 ℃及以上溫度下,涂層表面無明顯開裂,僅出現少量微裂紋,塑性的升高導致拉伸過程中涂層的變形量與基體存在差異,裂紋開始萌生于界面處,其斷裂方式也由脆性斷裂轉變為韌性斷裂。采用單軸拉伸法研究溫度對鋯包殼 Cr 涂層開裂行為的影響,可為 Cr 涂層在核電領域的應用提供一定數據與理論支撐。

關鍵詞: 變形溫度 ; 鋯合金 ; 鉻涂層 ; 開裂行為

0 前言

包殼管是核反應堆中燃料元件的重要組成部分,也是核電站的第二道安全屏障,其作用是防止裂變產物逸散、保證燃料元件的整體性、避免燃料受冷卻劑腐蝕及有效導出熱能。鋯合金由于具有良好的力學性能、耐腐蝕性能及低的中子截面吸收系數等,是目前核電反應堆中應用最廣的核燃料包殼材料[1]。自福島核事故之后,國際上對核燃料的研發重點由提高其可靠性和經濟性轉向增強其事故容錯能力。同時,在鋯包殼表面制備涂層也成為事故容錯燃料(Accident tolerant fuel,ATF)的重點研發方向之一[2,3]。

Cr 具有不與水反應、高熔點、耐高溫氧化、中子吸收截面適中、熱膨脹系數與鋯合金接近等特點,在鋯包殼表面制備 Cr 涂層目前已成為國際公認的提升包殼管耐事故能力、簡便易行且經濟的方法[4-6]。近年來國內外針對鋯包殼 Cr 涂層的研究主要集中在以下兩個方面:一是 Cr 涂層的制備方法與工藝研究,二是 Cr 涂層在包殼管服役工況下的抗高溫氧化性能研究。KIM 等[7-8]采用激光熔覆技術在 Zr-4 合金表面制備了大于 50 μm 厚的 Cr 基涂層,涂層組織致密,結合性能好,但其均勻性較差,涂層表面粗糙且熱影響區較寬(100~200 μm)。PARK等[9]采用冷噴涂在鋯合金表面制備了約 45 μm 厚的 Cr 涂層,通過優化工藝參數降低了涂層表面粗糙度,且涂層在 1 200℃的水蒸汽氧化試驗中表現出良好的抗高溫氧化性能,但用于噴涂的 Cr 粉制備成本相對較高,且涂層與基體的結合性能有待提高。 ZHONG 等[10]采用磁控濺射技術在 Zr-2 合金表面制備了 1 μm 左右的 Cr 涂層,結果表明,Cr 涂層可以有效減少基體的氧化,但涂層太薄,提供的保護能力有限。黃鶴等[11]將磁控濺射和多弧離子鍍制備的 Cr 涂層進行對比,結果表明,多弧離子鍍 Cr 涂層表面孔隙少,抗高溫氧化性能明顯優于磁控濺射 Cr 涂層。WEI 等[12]采用多弧離子鍍在鋯包殼表面制備 Cr 涂層,結果表明,鋯包殼管的耐水熱腐蝕性能及抗高溫氧化性能得到顯著提高。因此,根據現有研究可知,Cr 涂層可以有效提高鋯包殼的抗高溫氧化能力,且多弧離子鍍技術是目前在鋯包殼表面制備高質量 Cr 涂層理想的工藝方法。

然而,包殼管的工作溫度在 300~350℃,Cr 涂層在服役過程中處于高溫環境,在熱應力的作用下可能在其內部會萌生微裂紋,從而導致涂層開裂失效,加速基體氧化。因此,針對鋯包殼管 Cr 涂層的開裂行為研究也尤為重要。NGUYEN 等[13]通過原位拉伸試驗對鍍 Cr 鋯合金的開裂行為進行研究,發現涂層中的第一道裂紋在 0.3%~0.4%的宏觀應變下開始出現,且穿晶和沿晶裂紋都不會明顯擴展到基體中。JIANG 等[14-15]對磁控濺射鍍 Cr 涂層的鋯合金試樣進行拉伸試驗和三點彎曲試驗,研究 Cr 涂層中裂紋的初始位置和擴展行為及涂層的斷裂韌性。結果表明,大多數裂紋最初形成在涂層和基體的界面處,隨后隨著拉伸應變的增加,裂紋垂直擴展到涂層表面,此外少量裂紋萌生于涂層表面的微缺陷處。Cr 涂層的斷裂韌性為 65 J / m2,界面斷裂強度和韌性為 150 MPa 和 200 J / m2。XU 等[16]建立了含有初始斜裂紋的鋯合金 Cr 涂層整體模型,研究了裂紋長度、涂層厚度、初始裂紋傾角對裂紋擴展行為的影響。結果表明,與裂紋長度相比,涂層厚度對裂紋擴展的影響較小,裂紋擴展引起的涂層失效類型隨初始裂紋傾角和初始裂紋長度的變化而變化。綜上所述,針對 Cr 涂層開裂行為的現有研究大多針對常溫,因此,Cr 涂層在高溫環境下的開裂行為還仍有待研究[3,17]。

本文采用單軸拉伸法研究溫度對鋯包殼 Cr 涂層開裂行為的影響,以期為 Cr 涂層在 ATF 上的應用提供一定數據支撐。

1 材料與方法

1.1 涂層制備

采用多弧離子鍍技術在鋯合金管外表面制備 Cr 涂層,制備過程如圖1 所示。

圖1 多弧離子鍍過程示意圖

基體為長度 400 mm、外徑 9.5 mm、壁厚 0.6 mm 的 N36 鋯合金管(名義成分為 Zr-1Sn-1Nb-0.3Fe),靶材為純度 99.99%的 Cr 靶,保護氣為純度 99.999% 的氬氣。Cr 涂層的沉積參數見表1,沉積前用酒精和丙酮對基體進行清洗,完成后放入爐腔進行等離子體清洗,再進行離子轟擊鍍膜(制備打底層),最后沉積 Cr 涂層。制備打底層的偏置電壓提高至 500 V,其余參數與 Cr 涂層沉積參數相同,其目的在于提高功率使晶粒細化,增強涂層與基體之間的結合力。

表1 Cr 涂層沉積參數

1.2 拉伸試驗

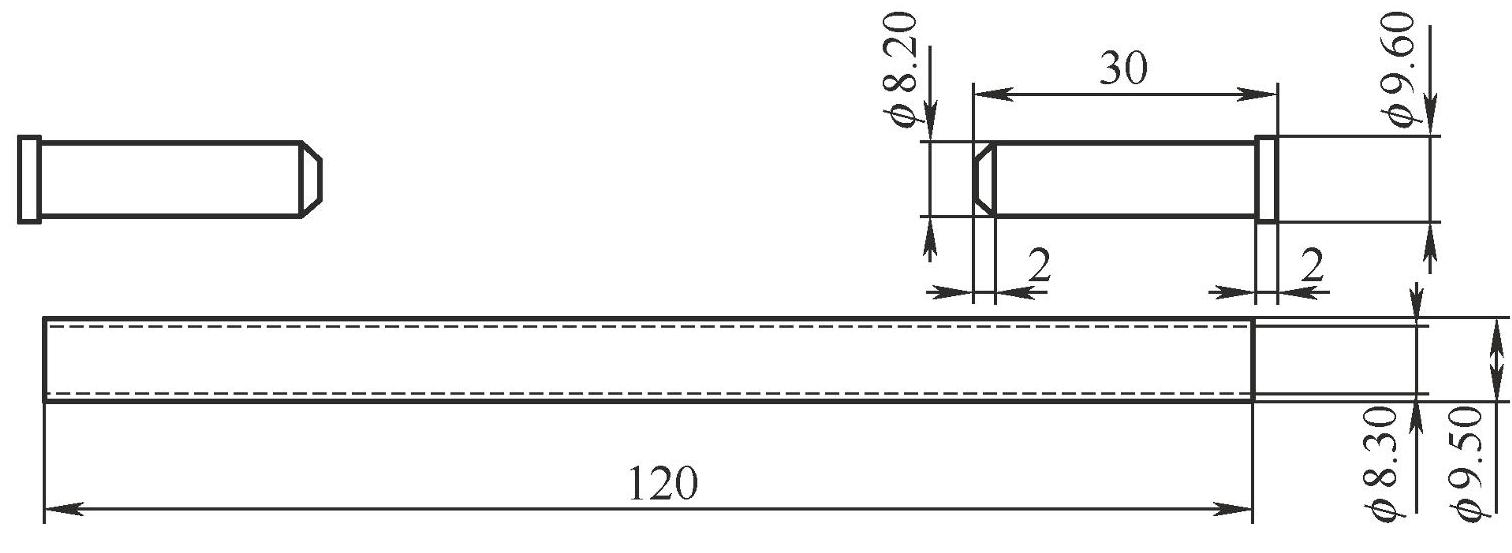

拉伸試驗在 WDW-100C 萬能試驗機上進行,試驗溫度分別為 25、100、200、300、400℃,每種溫度重復 3 次,拉伸應變速率為 0.002 / s。拉伸試樣設計如圖2 所示,考慮到管狀樣品夾持問題,在鋯包殼 Cr 涂層管(簡稱涂層管)兩端各加總長度為 30 mm 的塞頭,以防止夾持端變形對拉伸過程產生影響。

圖2 拉伸試樣與塞頭尺寸示意圖

1.3 表征與分析

采用 LY-WN-YH600 超景深顯微鏡觀察涂層拉伸試驗后裂紋宏觀形貌,采用 FEI Nova Nano SEM 400 型場發射電子顯微鏡觀察拉伸試驗后涂層的表面、截面微觀形貌,并對涂層拉伸斷口形貌進行分析。

2 結果與分析

2.1 原始涂層形貌

Cr 涂層的原始形貌(未拉伸)如圖3 所示。由圖3a 可知,涂層表面均勻、連續,同時在表面可以明顯觀察到部分大顆粒存在,這是多弧離子鍍沉積樣品的典型特征,其產生原因是在高能粒子轟擊下,熔融的金屬液滴飛濺并沉積在基體上凝固成大顆粒。由圖3b 可知,涂層內部成形良好,致密且無明顯氣孔和裂紋等缺陷。涂層與基體之間結合較好,結合區平整無明顯缺陷,證明多弧離子鍍技術及工藝參數選擇合適,涂層平均厚度為 14 μm 左右。

圖3 Cr 涂層原始形貌

2.2 拉伸試驗結果

涂層管在 5 種溫度下的拉伸應力應變曲線與拉伸結果對比(包括斷后延伸率、屈服強度及抗拉強度,屈服強度及抗拉強度的誤差較小,因此誤差棒在圖中不明顯)如圖4 所示,其中室溫與高溫拉伸的屈服強度以規定塑性延伸強度 Rp0.2 計算。

由圖4b 可知,室溫下涂層管具有最高的屈服強度(376 MPa)與抗拉強度(506 MPa)。隨著溫度升高,涂層管的屈服強度與抗拉強度幾乎呈線性下降,在 400℃時達到最低,分別降至 146 MPa 與 250 MPa。在各個溫度下,涂層管的延伸率穩定在 40%左右,整體波動不大。不同溫度下的拉伸結果表明溫度主要影響涂層管的強度,對整體的塑性影響不大,說明高溫下涂層管的塑性主要受基體材料的影響,即使 Cr 涂層的塑性提高,但因為涂層較薄,對樣品整體塑性的影響較小。根據以往工作經驗可知,隨著涂層厚度的增加,涂層管的屈服強度和抗拉強度都增加,但是涂層厚度超過 20 μm 時,其斷后延伸率有所下降。然而涂層厚度低于 10 μm 時,它對包殼管的保護作用不足,因此合適的涂層厚度范圍在 10~20 μm。

圖4 不同溫度下的拉伸試驗結果

2.3 涂層表面裂紋形貌

2.3.1 裂紋宏觀形貌

涂層管在不同溫度下拉伸斷口位置處的表面裂紋宏觀形貌如圖5 所示。室溫與高溫拉伸后斷口附近涂層與基體結合良好,且均未出現大面積剝落,表現出優異的膜基結合力。由圖5a 可知,室溫下涂層管表面觀察到大量垂直于拉應力方向的環形裂紋,且裂紋密度最大。相鄰兩條裂紋之間的寬度(簡稱裂紋寬度)較小,平均裂紋寬度約 230 μm,單條裂紋開口平均約 16 μm。除完整的環形裂紋外,在兩個相鄰裂紋間有新的裂紋,由于 Cr 涂層晶界的阻礙作用,并未沿周向擴展形成完整的環形[18]。由圖5b 可知,當溫度升高至 100℃時,涂層表面裂紋數量大幅度減少,同時裂紋寬度增大到約 500 μm,單條裂紋開口增大到約 65 μm,這表明 100℃下 Cr 涂層的塑性變形能力與抗裂性能較其在室溫下有一定提升。如圖5c~5e 所示,在 100℃以上溫度下,涂層表面無法觀察到具有明顯方向性的裂紋,只在靠近斷口位置附近出現少量微裂紋,裂紋相對較小且分離,不是細長而平行。

圖5 涂層管斷口處表面裂紋宏觀形貌

2.3.2 裂紋微觀形貌

涂層管在不同溫度下拉伸斷口位置表面裂紋微觀形貌如圖6 所示。SEM 拍攝時,將樣品傾斜 30~45°可同時觀察到涂層表面、涂層晶粒形貌、表面裂紋,以及裂紋間隙較大時暴露的基體。

圖6 不同溫度拉伸后涂層表面微觀形貌

如圖6a 所示,室溫下鋯合金基體存在大量韌窩,呈現典型的韌性斷裂特征,表明基體的塑性較好,與 2.2 節的拉伸試驗結果吻合。涂層的組織為垂直于基體表面的柱狀晶,且與基體結合良好,在室溫下呈脆性沿晶斷裂。在圖6b 中,100℃下涂層表面的裂紋數量減少,且開裂方式保持不變。當溫度升高到 200℃時,如圖6c 所示,涂層表面的裂紋形貌與室溫下不同,斷口附近裂紋(箭頭處)呈扁平狀且長度減小,由于裂紋尺寸較小且開口處邊緣較為圓潤,未觀察到明顯的涂層邊緣晶粒形貌。由于嚴重的塑性變形,涂層表面呈現出流線形,與 KUMAWAT等[19]研究的Si-Fe-Cr涂層高溫拉伸后的表面形貌類似,這也說明隨著溫度升高,涂層的塑性提高,其開裂方式逐漸由脆性斷裂轉變為韌性斷裂。如圖6d 所示,300℃下涂層有更好的塑性變形能力,隨著持續施加拉伸載荷,其表面出現微裂紋,裂紋開口在 3~10 μm,同時還觀察到兩個相鄰的微裂紋之間通過相互擴展發生聚集。如圖6e 所示,裂紋開口隨著溫度升高逐漸減小,400℃時,裂紋開口減小至 1 μm 左右。

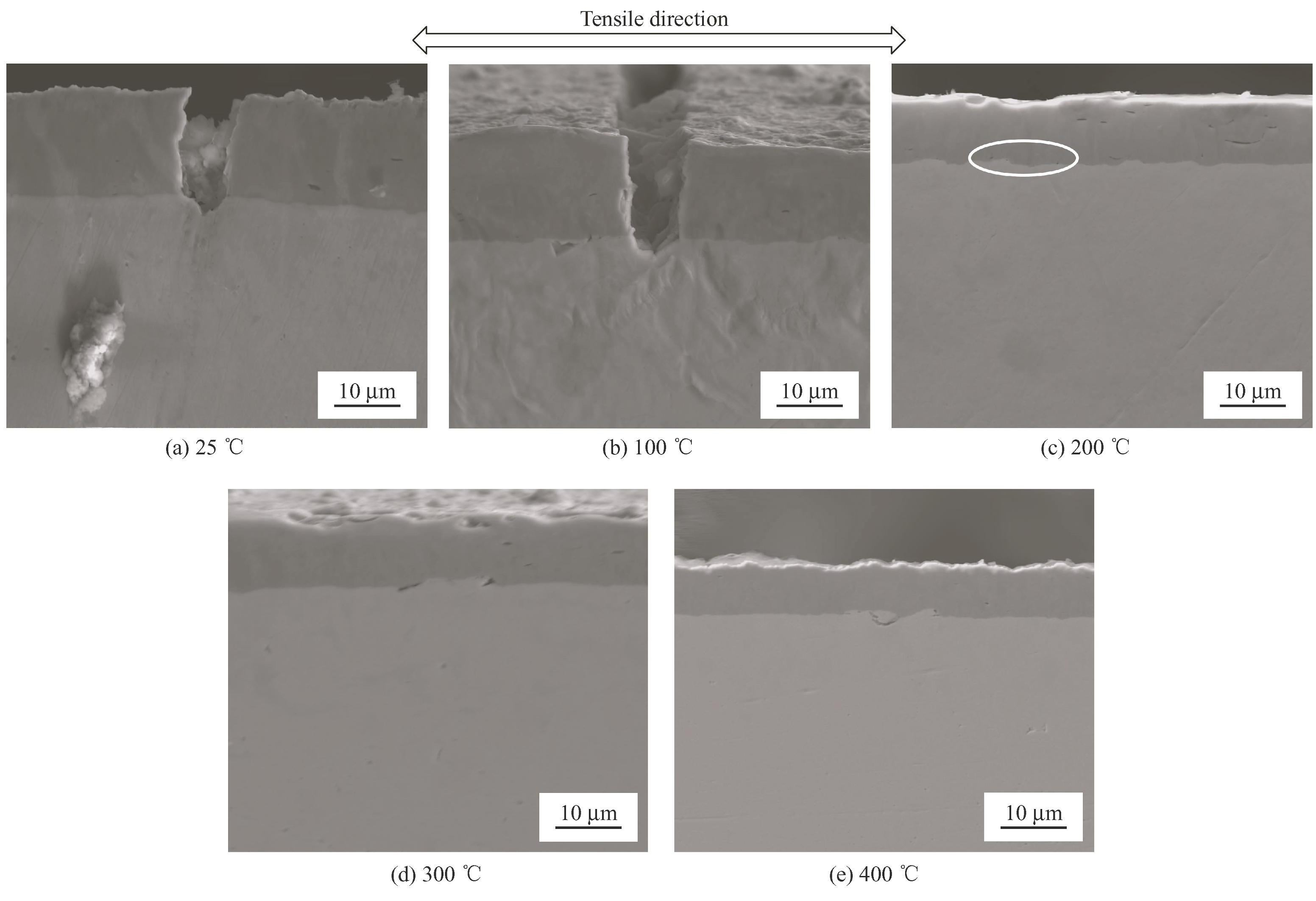

2.4 涂層截面裂紋形貌

為了進一步研究涂層在拉伸作用下的開裂行為,對涂層距斷口 10 mm 處平行于拉伸方向的截面進行觀察分析,圖7 為室溫與高溫拉伸后涂層截面的微觀形貌。如圖7a 所示,室溫下由于涂層的斷裂韌性較低,裂紋貫穿了整個涂層且擴展至基體,在拉伸試驗后期基體表面裂紋作為裂紋源最終導致試樣斷裂。由于良好的界面結合力,裂紋未在界面處橫向擴展。此外,在涂層內部還存在部分微小孔洞,這些孔洞對涂層的保護性能不利,這可能是表面宏觀裂紋的起裂位置。如圖7b 所示,100℃下拉伸后涂層裂紋截面呈 U 字形,其裂紋尖端形狀與常溫下的 V 字形相比出現了鈍化,且向基體擴展的深度減小。

圖7 不同溫度拉伸后涂層截面微觀形貌

如圖7c~7e 所示,高溫下涂層截面均未形成縱向貫穿裂紋,而是只在涂層內部出現與常溫下相同的微小孔洞。值得注意的是,200℃時,孔洞開始出現在涂層與基體的界面位置(圓圈處),隨著溫度升高,涂層內部孔洞的數量減少,而界面處孔洞的尺寸逐漸增大。溫度升高至 400℃時,涂層內部孔洞最少且在界面處形成了微裂紋,這些微裂紋可能沿縱向擴展至基體內部與涂層表面,最終導致樣品斷裂。

2.5 涂層開裂機理分析

基于上述試驗結果進行分析,如圖8 所示,在不同溫度下,Cr 涂層的裂紋的萌生位置與擴展行為存在顯著差異。室溫下鋯包殼表面多弧離子鍍 14 μm Cr 涂層的膜基體系是一種典型的脆性涂層韌性基體體系,在拉伸載荷作用下,涂層發生脆性斷裂。涂層在制備過程中可能存在部分細微缺陷,拉伸過程中缺陷位置容易造成局部應力集中,使得涂層柱狀晶粒變形破碎[20],而其他晶粒在室溫下的塑性變形能力不足,最終表現為在涂層內部形成平行于拉伸方向的微小孔洞。當應力增大到超過涂層的抗拉強度時,微裂紋便從孔洞或其他薄弱晶界處產生,同時涂層橫向存在較多不同方向的晶界會阻礙裂紋的擴展,而涂層單個柱狀晶在縱向上提供了一個幾乎貫穿整個厚度方向上的晶界,因此微裂紋沿著涂層柱狀晶界擴展至表面形成宏觀裂紋。裂紋到達涂層表面后,相鄰位置裂紋聚集生長,逐漸形成環形裂紋。而裂紋擴展至膜基界面后,會因為涂層結合性能的不同出現不同擴展方向,一是涂層結合性能很差時,裂紋沿著膜基界面擴展,使膜基界面分層,甚至導致涂層剝落;二是涂層結合性能一般時,涂層裂紋既向基體擴展也沿界面擴展;三是涂層結合性能較好時,涂層裂紋擴展至基體,室溫下 Cr 涂層則為第三種情形。

圖8 涂層裂紋萌生與擴展示意圖

溫度升高至 100℃時,由于涂層塑性提升,涂層在拉伸過程中通過增加變形來釋放涂層中的應力,從而阻礙了涂層中新裂紋的形成,如圖5b 所示,因此涂層表面裂紋密度大幅下降,同時隨著拉伸載荷的持續和非彈性變形的積累,單條裂紋開口增大。由于涂層裂紋向基體的擴展深度會受到裂紋擴展速率的影響,裂紋擴展速率越高,其裂紋初始驅動力越大,向基體擴展的深度就越大。因此,在 100℃ 下,涂層塑性提高,裂紋在涂層內的擴展速率降低,裂紋向基體擴展的驅動力減小,最終導致向基體擴展的深度減小。此外裂紋在基體中擴展時,其尖端產生大量塑性變形,消耗驅動能量,直至裂紋不再擴展,而 100℃下涂層裂紋提供的驅動力小,基體裂紋止裂后隨著應變增大,裂紋深度不再改變,而是裂紋間隙變大,裂紋尖端基體發生塑性變形,導致裂紋尖端鈍化[21-22]。然而,此時涂層塑性提升有限,涂層還是表現出脆性斷裂。

溫度達到 200℃及以上時,Cr 涂層的塑性變形能力得以進一步提高,表面宏觀裂紋消失,此時涂層則會在拉應力和頸縮產生的環向應力的作用下發生塑性變形,一方面表現為涂層厚度隨著溫度升高不斷減小,另一方面表現為涂層表面變得粗糙,呈現出顯著的塑性流動行為,這也表明 Cr 涂層的韌脆轉變溫度在 100~200℃。此時,涂層晶粒擁有更大的塑性變形能力,在外力作用下能夠及時填補空缺,因此隨著溫度升高涂層內部的孔洞數量減少。同時根據拉伸試驗結論,基體的塑性在不同溫度下的變化不大,而 200℃下涂層更好的塑性以及抗裂能力使得涂層與基體變形量出現差異,在剪切應力的作用下孔洞開始在界面處形成。隨著溫度升高,界面處的孔洞尺寸逐漸增大,最終在 400℃下,界面處形成微裂紋且向基體擴展,此時,Cr 涂層的塑性與抗裂性能已經高于基體,界面裂紋的產生釋放了涂層與界面間的剪切力與涂層內部應力,有效阻礙了涂層中新裂紋的形成,因此 400℃時涂層內部孔洞數量最少,同時表明高溫下 Cr 涂層對鋯合金基體的裂紋萌生具有抑制作用,能夠有效延長鋯合金包殼管的使用壽命。

本文探究了不同溫度對于 Cr 涂層開裂行為的影響,此外,涂層的厚度也是影響涂層開裂行為的因素之一。根據前文的分析,室溫下 Cr 涂層主要表現出脆性斷裂特征,隨著涂層厚度增加,涂層脆性增大,晶粒的塑性變形能力不足以抵抗外部拉應力。因此,室溫下涂層管斷裂后其表面裂紋數量以及裂紋向基體擴展的深度,應隨著涂層厚度增加而不斷增加。高溫下涂層的塑性提高,不同厚度涂層的塑性提升不盡相同,因此其開裂行為有待進一步研究。

3 結論

(1)通過對鍍 Cr 涂層的鋯合金包殼管進行單軸拉伸試驗研究 Cr 涂層在不同溫度下的開裂行為,彌補了 Cr 涂層在不同溫度下力學性能方面研究的空缺。

(2)研究不同溫度下 Cr 涂層表面和截面的裂紋形貌,并從裂紋的微觀特征來解釋 Cr 涂層的開裂機理,為 Cr 涂層在 ATF 的實際工程應用提供了一定的理論支撐。

(3)只對固定厚度的 Cr 涂層斷裂后的表面和截面的開裂情況進行觀察與分析,拉伸過程中以及不同厚度涂層在不同溫度下的開裂行為仍有待進一步研究。

參考文獻(共22條):

[1] YANG J,STEINBRÜCK M,TANG C,et al.Review onchromium coated zirconium alloy accident tolerant fuelcladding[J].Journal of Alloys and Compounds,2022,895:162450.

[2] ZINKLE S J,TERRANI K A,GEHIN J C,et al.Accidenttolerant fuels for LWRs:A perspective[J].Journal ofNuclear Materials,2014,448(1-3):374-379.

[3] CHEN H,WANG X,ZHANG R.Application anddevelopment progress of Cr-based surface coatings innuclear fuel element:I.selection,preparation,andcharacteristics of coating materials[J].Coatings,2020,10(9):808.

[4] KAM D H,LEE J H,LEE T,et al.Critical heat flux forSiC-and Cr-coated plates under atmospheric condition[J].Annals of Nuclear Energy,2015,76:335-342.

[5] PARK J,KIM H,PARK J,et al.High temperaturesteam-oxidation behavior of arc ion plated Cr coatings foraccident tolerant fuel claddings[J].Surface and CoatingsTechnology,2015,280:256-259.

[6] 王永利,劉實,熊良銀.磁控濺射法制備鋯合金包殼Cr涂層[C]//中國核學會2019年學術年會,包頭,2019-08-20.北京:中國原子能出版社,2019.

WANG Yongli,LIU Shi,XIONG Liangyin.Zirconiumalloy cladding tube Cr coating prepared by magnetronsputtering method[C]//2019 Annual Conference of theChinese Nuclear Society,Baotou,Inner Mongolia,China,2019-08-20.

Beijing:China Atomic Energy Press,2019.(in Chinese)

[7] KIM H,KIM I,JUNG Y,et al.Adhesion property andhigh-temperature oxidation behavior of Cr-coatedZircaloy-4 cladding tube prepared by 3D laser coating[J].Journal of Nuclear Materials,2015,465:531-539.

[8] KIM H,YANG J,KIM W,et al.Development status ofaccident-tolerant fuel for light water reactors in Korea[J].Nuclear Engineering and Technology,2016,48(1):1-15.

[9] PARK D J,KIM H G,IL JUNG Y,et al.Behavior of animproved Zr fuel cladding with oxidation resistant coatingunder loss-of-coolant accident conditions[J].Journal ofNuclear Materials,2016,482:75-82.

[10] ZHONG W,MOUCHE P A,HEUSER B J.Response ofCr and Cr-Al coatings on Zircaloy-2 to high temperaturesteam[J].Journal of Nuclear Materials,2018,498:137-148.

[11] 黃鶴,邱長軍,陳勇,等.鋯合金表面磁控濺射與多弧離子鍍Cr涂層的高溫抗氧化性能[J].中國表面工程,2018,31(2):51-58.

HUANG He,QIU Changjun,CHEN Yong,et al.Hightemperature oxidation resistance of magnetron sputteringand multi-arc ion plating Cr films on zirconium alloy[J].China Surface Engineering,2018,31(2):51-58.(inChinese)

[12] WEI T,ZHANG R,YANG H,et al.Microstructure,corrosion resistance and oxidation behavior of Cr-coatingson Zircaloy-4 prepared by vacuum arc plasmadeposition[J].Corrosion Science,2019,158:108077.

[13] NGUYEN D V,Le SAUX M,GÉLÉBART L,et al.Mechanical behavior of a chromium coating on a zirconium alloy substrate at room temperature[J].Journalof Nuclear Materials,2022,558:153332.

[14] JIANG J,ZHAI H,GONG P,et al.In-situ study on thetensile behavior of Cr-coated Zircaloy for accidenttolerant fuel claddings[J].Surface & Coatings Technology,2020,394:125747.

[15] JIANG J,YUAN M,DU M,et al.On the crackpropagation and fracture properties of Cr-coated Zr-4alloys for accident-tolerant fuel cladding:In situthree-point bending test and cohesive zone modeling[J].Surface & Coatings Technology,2021,427:127810.

[16] XU Z,WEI J,LIU Y,et al.The effect of oblique crack onstability and fracture properties of Cr-coated Zircaloycladding[J].Annals of Nuclear Energy,2021,163:108560.

[17] CHEN H,WANG X,ZHANG R.Application anddevelopment progress of Cr-based surface coating innuclear fuel elements:II.Current status and shortcomingsof performance studies[J].Coatings,2020,10(9):835.

[18] JIANG J,ZHAN D,LV J,et al.Comparative study on thetensile cracking behavior of CrN and Cr coatings foraccident-tolerant fuel claddings[J].Surface & CoatingsTechnology,2021,409:126812.

[19] KUMAWAT M K,ALAM M Z,KUMAR A,et al.Tensile behavior of a slurry Fe-Cr-Si coated Nb-alloyevaluated by gleeble testing[J].Surface & CoatingsTechnology,2018,349:695-706.

[20] 吳艷青,施惠基,牛莉莎.超塑性變形晶界效應研究綜述[J].力學進展,2005,35(4):525-540.

WU Yanqing,SHI Huiji,NIU Shali.A review on grainboundary effects in superplasticity[J].Advances inMechanics,2005,35(4):525-540.(in Chinese)

[21] 熱障涂層裂紋擴展的數值模擬研究進展. 胡忠超;王亮;莊銘翔;張桓瑜;李廣書;王鈾;楊勇.中國材料進展,2020

[22] High temperature steam-oxidation behavior of arc ion plated Cr coatings for accident tolerant fuel claddings. Jung-Hwan Park;;Hyun-Gil Kim;;Jeong-yong Park;;Yang-Il Jung;;Dong-Joon Park;;Yang-Hyun Koo.Surface & Coatings Technology,2015

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414