摘要

采用深海暴露、模擬深海實驗及電化學測試等方法,對316L不銹鋼與同種金屬、聚四氟乙烯 (PTFE)、丁腈橡膠 (NBR) 組成的縫隙構型在深海環境中的腐蝕行為進行了評價研究。結果表明:在深海實海環境中暴露30 d后,316L不銹鋼同種材料試樣縫隙區域發生了均勻的腐蝕減薄,但腐蝕坑的深度相對較淺;而316L不銹鋼與PTFE和NBR等惰性材料接觸構成的縫隙,主要在縫隙邊緣部分區域發生了局部腐蝕現象,呈現出向縱深優先發展的腐蝕擴展趨勢。電化學測試結果顯示,316L-316L不銹鋼試樣顯示出最高的縫隙腐蝕傾向,而316L-NBR最低,316L-PTFE介于兩者之間。深海模擬試驗可以獲得與深海實海暴露試驗相一致的腐蝕規律,但在相同試驗周期內,實海環境的縫隙腐蝕遠比室內模擬環境更加嚴重。

關鍵詞: 316L不銹鋼 ; 深海環境 ; 模擬實驗 ; 實海暴露 ; 縫隙腐蝕

近年來,海洋資源的開發與利用在促進社會經濟發展和維護國家安全等方面發揮著越來越重要的作用,隨著能源需求的日益增加以及科學技術水平的逐步提高,海洋開發不斷向深海拓展[1]。深海作為一種十分嚴苛的腐蝕環境,其環境特點與淺海環境顯著不同,在高靜水壓力、低溫、低溶解氧、污染物和微生物等復雜環境因素的綜合作用下深海材料在服役過程中極易發生腐蝕失效,這給深海工程裝備的設計開發和安全使用帶來了巨大的挑戰[2~6]。316L不銹鋼具有優異的耐蝕性及良好的力學性能,在海洋工程中應用十分廣泛。然而在深海環境中不銹鋼也不可避免地面臨點蝕、縫隙腐蝕和應力腐蝕開裂等局部腐蝕問題,進而影響其服役安全性及使用壽命[7,8]。其中,縫隙腐蝕是導致316L不銹鋼在海洋環境中發生突發性事故的主要腐蝕破壞形式之一[2,7],由于腐蝕過程具有影響因素復雜、隱蔽性強、監測困難等特點,一直是海洋腐蝕研究的難點。深海工程裝備中法蘭連接面、螺栓與螺母的接觸面以及構件連接處等位置常常存在縫隙結構,使得316L不銹鋼發生縫隙腐蝕的風險大大增加[7,9,10]。

由于深海環境的特殊性,材料深海腐蝕研究進展緩慢,尤其是針對不銹鋼等材料在深海環境中的縫隙腐蝕研究很少。李慧心等[11,12]研究表明,316L不銹鋼在海水環境中具有較高的縫隙腐蝕敏感性,縫隙腐蝕比點蝕更容易發生,且不銹鋼在深海環境中也具有較高的縫隙腐蝕傾向。宋積文等[13]通過研究不銹鋼在深海環境的腐蝕行為發現,殘留在試樣表面的微生物膜會與金屬基體構成縫隙,導致了局部腐蝕的發生。彭文山等[14]通過實海腐蝕實驗表明304不銹鋼深海環境中表面局部會發生縫隙腐蝕,縫隙腐蝕深度隨海水深度增加而加深。Duan等[15]認為縫隙腐蝕是316L不銹鋼在深海環境中的主要腐蝕形式之一,且深海條件下的腐蝕速率高于淺海條件。

已有研究報道[11, 14, 15]表明,由于縫隙閉塞區的存在,在深海環境中縫隙腐蝕通常比點蝕更容易發生,因此不銹鋼縫隙腐蝕發生的范圍更廣泛,危害更大,也是限制該類鈍性耐蝕金屬在深海環境中廣泛使用的關鍵科學問題。盡管有學者對不銹鋼在深海環境中的腐蝕現象做了一些研究探索,但由于深海腐蝕研究難度大,周期長,不銹鋼的深海腐蝕行為和規律還有很多問題需要研究解決。尤其是在深海環境中服役的工程裝備存在大量異種材料接觸使用的情況,與金屬構成縫隙的另一種材料的材質特性對縫隙腐蝕的萌生與發展過程有很大的影響[9],但關于不同材料間接觸形成的縫隙構型在深海中的縫隙腐蝕還很少有人關注。另外,室內模擬深海環境腐蝕試驗作為評價深海材料腐蝕的主要方法,其與實海環境有較大的差異,尤其是作為評價不銹鋼縫隙腐蝕的可靠性和相關性還需要大量的實驗加以驗證。基于上述問題,本文以316L不銹鋼為研究對象,通過在1000 m深海實海環境中暴露30 d,系統考查了不同接觸材料縫隙構型在深海環境中的縫隙腐蝕行為,利用室內高靜水壓模擬深海試驗,對比分析了典型縫隙構型在深海實海和模擬環境下的縫隙腐蝕實驗結果差異,并結合電化學測試討論了316L不銹鋼的3種典型縫隙構型在深海環境中的縫隙腐蝕行為規律,為深海環境下工程裝備結構設計和選材提供實驗數據和評價方法依據。

1 實驗方法

本實驗所用材料是316L不銹鋼,其化學成分 (質量分數,%) 為:C 0.02,Si 0.46,Mn 1.37,P 0.034,S 0.001,Cr 16.39,Ni 10.21,Mo 2.03,Fe余量。室內模擬深海腐蝕實驗所用腐蝕介質溶液為模擬海水,其成分參考GB-3097-1997[16],具體成分(g/L)為:NaCl 24.53, MgCl2 5.20, Na2SO4 4.09, CaCl2 1.16, KCl 0.695, NaHCO3 0.201, KBr 0.101, H3BO3 0.027, SrCl2 0.025, NaF 0.003。

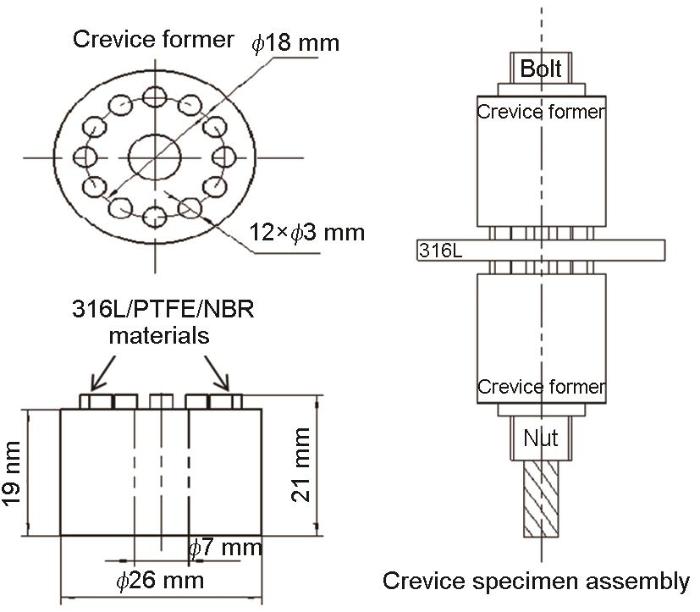

縫隙構型的設計基于ASTM G78縫隙腐蝕實驗標準指南的改進型多縫隙組件 (MCA)[17,18],縫隙形成裝置支撐結構由聚甲基丙烯酸甲酯 (PMMA) 制成,將316L不銹鋼、聚四氟乙烯 (PTFE)、丁腈橡膠 (NBR) 制成直徑3 mm的圓柱體分別嵌入到PMMA中,再與316L不銹鋼組裝構成3種不同接觸面的縫隙構型,以下簡稱為316L-316L、316L-PTFE、316L-NBR。縫隙構型結構示意圖如圖1所示。

圖1 縫隙構型裝置示意圖

實海暴露試驗在我國南海海域進行,將三種縫隙構型試樣安裝搭載到深海試驗平臺,潛入深度為1000 m,暴露時間為30 d。

室內模擬深海環境腐蝕試驗采用高壓深海試驗裝置[19],模擬深海海水腐蝕介質參照實海暴露海域的深海環境因素參數配置,主要參數如下:壓力為10 MPa,pH為7.5,溫度為4.5 ℃,溶解氧為100 μmol/L。模擬實驗裝置利用海水循環增壓系統及壓力傳感器實現壓力的控制,借助溫度傳感器及恒溫機來調節溫度,通過溶氧量傳感器及精密質量流量控制器保證溶氧量的穩定,并設置有pH值、鹽度在線監控系統,以此保證模擬實驗條件與實海環境的一致性。室內模擬試驗時間也為30 d。

腐蝕實驗結束后,對每種縫隙試樣進行宏觀形貌觀察;利用 FEI Quanta 250 掃描電子顯微鏡(SEM)對試樣表面進行微觀形貌觀察;使用 KEY-ENCE 200 series激光共聚焦顯微鏡對每種縫隙試樣腐蝕形貌特征進行定量化分析表征。

電化學測試采用 AUTOLAB PASTAT 302N電化學工作站,采用三電極體系,工作電極為縫隙構型試樣,參比電極為飽和甘汞電極 (SCE),對電極為鉑電極,參照ASTM-G61標準進行循環動電位極化法進行測試[20]。316L縫隙試樣進行循環動電位極化測試之前要在-0.8 VSCE下恒電位極化5 min,當試樣的開路電位 (OCP) 穩定后再進行相關電化學測試;掃描從OCP以下100 mV開始,當腐蝕電流密度達到1 mA/cm2時反向掃描,正、反向掃描的掃描速率均為0.167 mV/s。

2 結果與討論

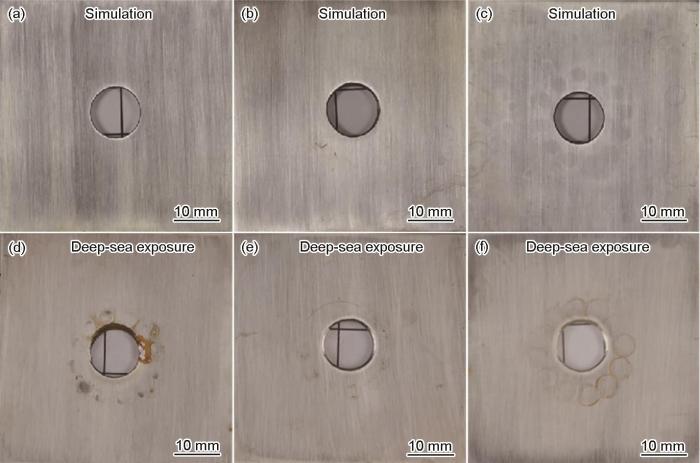

圖2顯示了3種縫隙構型試樣在實海環境 (1000 m)和模擬深海環境浸泡30 d后的宏觀形貌。在模擬深海1000 m環境中316L-316L、316L-PTFE、316L-NBT縫隙構型腐蝕較為輕微,整個試樣表面都沒有明顯的腐蝕產物,依然保持金屬光澤。而實海環境暴露后的試樣表面均發現明顯的腐蝕跡象,316L-316L試樣的縫隙邊界存在銹斑且分布不均勻,縫隙的內部區域也已經變暗發黑,說明發生了較為嚴重的局部腐蝕,316L-PTFE試樣縫隙邊界處只存在少量銹斑,316L-NBT試樣的銹斑也集中分布在縫隙邊緣。對比分析可知,相較于模擬實驗環境,316L-316L、316L-PTFE、316L-NBR在實海1000 m環境中發生了更為明顯的縫隙腐蝕。

圖2 不同縫隙試樣在模擬深海及實海環境中浸泡30 d后的宏觀形貌

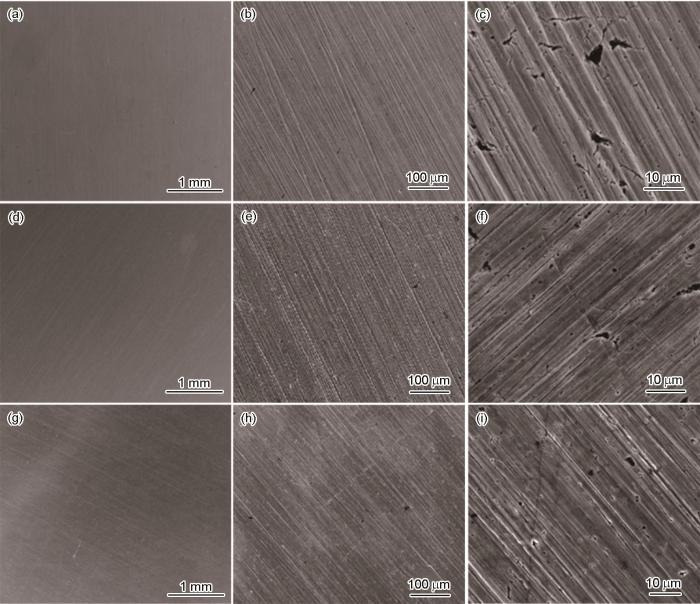

圖3為不同縫隙試樣在模擬深海1000 m浸泡30 d后的微觀腐蝕形貌。低放大倍數下的照片顯示3種縫隙試樣的微觀腐蝕形貌基本相同,縫隙邊緣及內部均未見明顯的腐蝕現象。進一步放大觀察后發現縫隙區域存在一些尺寸較小的點蝕坑,且316L-316L縫隙中的點蝕坑大小和深度都超過其他兩種縫隙構型。

圖3 不同縫隙試樣在模擬深海環境中浸泡30 d后的腐蝕形貌

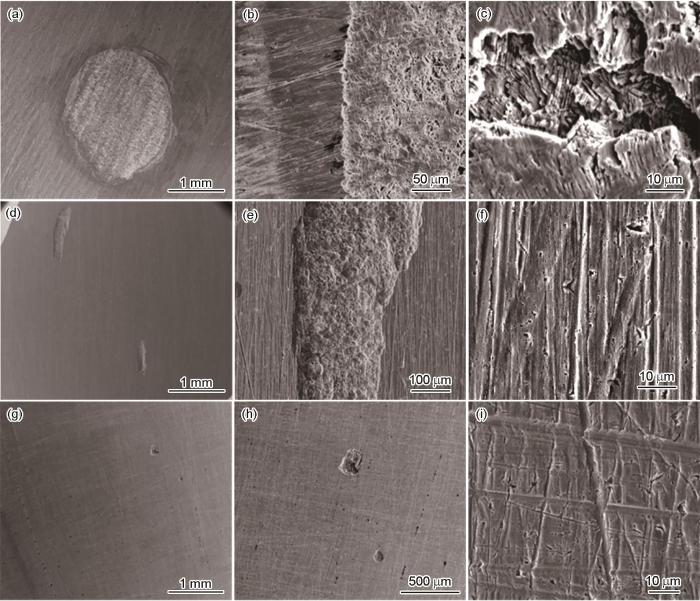

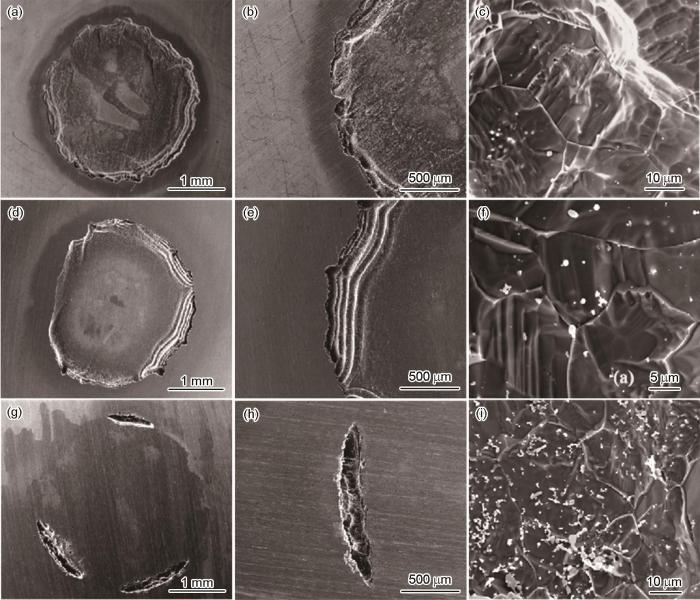

圖4顯示了不同縫隙試樣在實海1000 m浸泡30 d后的微觀腐蝕形貌。從圖4a~c可以觀察到316L-316L試樣的縫隙邊界較為清晰,縫隙內部表面幾乎全部發生了腐蝕,表面變得凹凸不平,在高倍鏡下可以觀察到腐蝕坑內呈條紋狀的腐蝕形貌。316L-316L試樣產生了較大面積的腐蝕區域,這是由于在腐蝕過程中縫隙構型的兩個金屬平面都受到了腐蝕溶解,表面會形成凹坑造成縫隙寬度的擴大,使海水逐漸滲透到縫隙內部導致了基體的進一步腐蝕。從圖4d-e可以看出,316L-PTFE試樣在縫隙邊界處存在明顯的腐蝕區域,但腐蝕并沒有遍及整個縫隙邊界,腐蝕坑內呈溝壑狀不規則的腐蝕形貌,縫隙內部大部分區域沒有明顯的腐蝕跡象,說明其腐蝕程度低于316L-316L試樣。與金屬相比,PTFE材料在海水中并不會發生腐蝕,其與金屬構成的縫隙寬度要更窄且擴展速度小,加上實驗浸泡周期較短,海水向縫隙內部擴散緩慢,使得試樣的縫隙內部幾乎沒有發生腐蝕,而縫隙邊界處的點蝕坑能逐漸得到充分的發展,開始沿垂直于試樣表面的方向擴展,因此在縫隙邊界處存在較深的條帶狀腐蝕區域。而從圖4g~i可見,316L-NBR試樣的腐蝕最為輕微,只在縫隙邊緣部分區域發現尺寸很小的腐蝕坑。這是由于質地柔軟易變形的橡膠與金屬能緊密接觸,海水很難擴散進入縫隙內部,但在兩種材料接觸的邊緣部分區域形成了能發生縫隙腐蝕的縫隙構型尺寸,進而引發了縫隙腐蝕現象。

圖4 不同縫隙試樣在實海環境中浸泡30 d后的腐蝕形貌

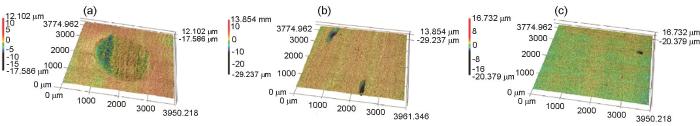

采用激光共聚焦顯微鏡進一步對實海暴露后的試樣進行了表面微觀定量分析。圖5為316L與不同材料接觸面試樣在實海1000 m環境中暴露30 d后經過除銹處理后的表面3D輪廓圖。可以看出,316L-316L試樣縫隙區域形成明顯的圓形腐蝕坑,縫隙區域都發生了均勻的腐蝕減薄;316L-PTFE試樣只在縫隙外邊界處存在較深較大的腐蝕坑,腐蝕傾向于向縱深發展,向縫隙內部擴展速率緩慢;316L-NBR試樣只在縫隙邊界處發現有尺寸較小的點蝕坑,未見明顯的橫向擴展跡象。通過進一步測量可以得出:316L-316L試樣的最大縫隙腐蝕坑深度約為18 μm,316L-PTFE試樣的最大深度約為30 μm,316L-NBR試樣的最大深度約為20 μm。

圖5 不同縫隙試樣在實海環境中浸泡30 d后的表面三維形貌

通過在實海1000 m深海環境下暴露30 d的腐蝕試驗可以初步得出,3種不同材料接觸形成的縫隙構型在深海環境下都可以發生縫隙腐蝕現象,316L-316L試樣縫隙區域發生了均勻的腐蝕減薄,縫隙腐蝕從邊緣向縫隙內部的橫向擴展速率較快,但腐蝕坑的深度相對較淺;而316L-PTFE和316L-NBR等惰性材料接觸縫隙構型試樣,只在縫隙邊緣部分區域發生了局部腐蝕現象,且其腐蝕坑的深度遠大于316L-316L縫隙構型,呈現出向縱深發展的腐蝕擴展傾向。因此,盡管從腐蝕形貌上看316L與同種材料接觸形成的縫隙腐蝕更明顯,但316L與PTFE、NBR等惰性材料接觸形成的縫隙構型更容易產生嚴重的縫隙腐蝕穿孔風險。需要說明的是,目前只進行了為期30 d的深海腐蝕實驗,初步獲得了316L不銹鋼與不同材料接觸縫隙構型在深海環境下的縫隙腐蝕萌生和短期腐蝕行為,隨著服役周期的延長,不同構型縫隙腐蝕進一步的擴展行為和規律還有待于更系統深入的研究。

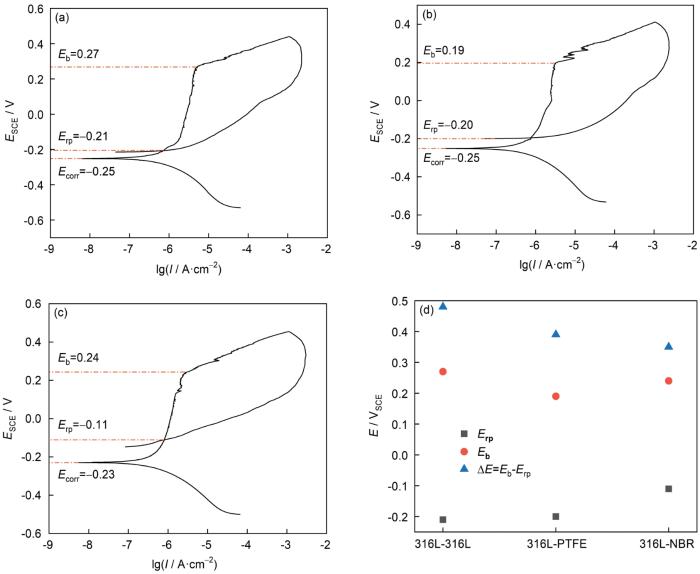

為了進一步研究316L不銹鋼與不同材料接觸縫隙構型的腐蝕電化學行為,對不同類型接觸面縫隙試樣在模擬海水中進行了循環動電位極化曲線測試,結果如圖6所示。在電位正向掃描過程中,測得316L-316L試樣、316L-PTFE試樣、316L-NBR試樣的腐蝕電位 (Ecorr) 分別為-250、-250和-230 mV。在向陽極方向電位掃描過程中,極化曲線呈現自鈍化的特征,當達到破鈍電位(Eb)時,局部腐蝕發生,陽極電流密度急劇增加。316L-316L試樣的縫隙腐蝕破鈍電位為270 mV,316L-NBR試樣的破鈍電位為240 mV,316L-PTFE試樣最小為190 mV。當試樣的電流密度達到1×10-3 A·cm-2時,進行反向電位掃描,回掃電流密度顯著大于正向掃描電流密度,出現明顯滯后環。當回掃電位達到保護電位 (Erp) 時,試樣的腐蝕電流密度又達到較低的水平。測量得到316L-316L試樣、316L-PTFE試樣、316L-NBR試樣的保護電位分別為-210 mV、-200 mV、-110 mV。通常可通過測量Eb、Erp以及?E (?E=Eb-Erp) 的數值來確定不銹鋼發生縫隙腐蝕的難易程度,?E值越大,金屬越容易發生縫隙腐蝕[18]。圖6d總結了3種不同縫隙試樣的Eb、Erp和?E值,對比可得:Eb(PTFE)<Eb(NBR)<Eb(316L),Erp(316L)<Erp(PTFE)<Erp(NBR),?E(NBR)<?E(PTFE)<?E(316L)。綜合分析,316L-316L試樣顯示出最高的縫隙腐蝕傾向,而316L-NBR試樣最低,316L-PTFE試樣介于兩者之間,電化學測試的結果與深海實海腐蝕和室內模擬深海腐蝕結果一致。

圖6 不同縫隙試樣在模擬海水中的循環動電位極化曲線及其Eb, Erp和E對比圖

圖7為不同縫隙構型試樣在模擬海水中循環動電位極化測試后的微觀腐蝕形貌。可以觀察到316L-316L試樣縫隙腐蝕現象極為明顯,縫隙區域同樣發生了全面的腐蝕減薄現象;316L-PTFE試樣和316L-NBR試樣都呈現了明顯的縫隙邊緣擇優腐蝕現象,且前者的蝕坑面積和深度都明顯大于后者,電化學腐蝕后的縫隙腐蝕微觀形貌和現象與實海暴露試驗結果基本一致。

圖7 不同縫隙試樣在模擬海水環境中循環動電位極化測試后的腐蝕形貌

3 結論

(1) 實海1000 m深海環境中暴露30 d的腐蝕評價結果顯示,3種不同接觸材料縫隙構型在深海環境下都可以發生縫隙腐蝕現象,316L同種材料試樣縫隙區域發生了均勻的腐蝕減薄,但腐蝕坑的深度相對較淺;而316L與PTFE和NBR等惰性材料接觸構成的縫隙,只在縫隙邊緣部分區域發生了局部腐蝕現象,呈現出向縱深發展的腐蝕擴展傾向。

(2) 電化學測試結果顯示,316L-316L試樣顯示出最高的縫隙腐蝕傾向,而316L-NBR試樣最低,316L-PTFE試樣介于兩者之間。腐蝕微觀形貌也證實同種材料接觸形成的縫隙腐蝕更明顯,但316L與PTFE、NBR等惰性材料接觸形成的縫隙構型,其局部腐蝕更容易在縫隙邊緣向縱深擴展,縫隙腐蝕穿孔風險較高,需要引起關注。

(3) 對于316L不銹鋼與不同材料接觸縫隙腐蝕評價方法對比研究可知,盡管室內深海模擬試驗可以獲得與深海實海暴露試驗相一致的腐蝕規律,但在同樣試驗周期內,實海環境的縫隙腐蝕遠比室內模擬環境更加嚴重,說明通過室內深海模擬試驗進行材料深海腐蝕評價時,需要更加關注室內外的相關性和一致性。

參考文獻

1 Wang X L, Yu Q, Wang Y. Research status of deep-sea materials and corrosion protection technology [J]. Total Corros. Control, 2018, 32(10): 80

1 王勛龍, 于 青, 王 燕. 深海材料及腐蝕防護技術研究現狀 [J]. 全面腐蝕控制, 2018, 32(10): 80

2 Cao P, Zhou T T, Bai X Q, et al. Research progress on corrosion and protection in deep-sea environment [J]. J. Chin. Soc. Corros. Prot., 2015, 35: 12

2 曹 攀, 周婷婷, 白秀琴 等. 深海環境中的材料腐蝕與防護研究進展 [J]. 中國腐蝕與防護學報, 2015, 35: 12

3 Zhou J L, Li X G, Cheng X Q, et al. Research progress on corrosion of metallic materials in deep-sea environment [J]. Corros. Sci. Prot. Technol., 2010, 22: 47

3 周建龍, 李曉剛, 程學群 等. 深海環境下金屬及合金材料腐蝕研究進展 [J]. 腐蝕科學與防護技術, 2010, 22: 47

4 He X S, Lü P, He X, et al. New development of the research on corrosion of meatal structrues in deep-sea environment [J]. Environ. Eng., 2014, 32(S1): 1020

4 何筱姍, 呂 平, 何 鑫 等. 關于深海環境下金屬結構腐蝕的研究新進展 [J]. 環境工程, 2014, 32(S1): 1020

5 Zhang P H, Li X C, Tong H T, et al. Corrosion behavior of 10CrNi3MoV steel in deep-sea environment of western pacific [J]. J. Chin. Soc. Corros. Prot., 2022, 42: 1075

5 張彭輝, 李顯超, 仝宏濤 等. 10CrNi3MoV鋼在西太平洋深海環境下的腐蝕行為研究 [J]. 中國腐蝕與防護學報, 2022, 42: 1075

doi: 10.11902/1005.4537.2021.328

6 Zhang Z Q, Chen Z B, Dong Q J, et al. Galvanic corrosion behavior of low alloy steel, stainless steel and Al-Mg alloy in simulated deep-sea environment [J]. J. Chin. Soc. Corros. Prot., 2022, 42: 417

6 張澤群, 陳質彬, 董其娟 等. 低合金鋼、不銹鋼和鋁鎂合金在模擬深海環境中的電偶腐蝕行為研究 [J]. 中國腐蝕與防護學報, 2022, 42: 417

doi: 10.11902/1005.4537.2021.166

7 Wang W W, Guo W M, Zhang H X. Research on the corrosion of stainless steel in deep ocean [J]. Equip. Environ. Eng., 2010, 7(5): 79

7 王偉偉, 郭為民, 張慧霞. 不銹鋼深海腐蝕研究 [J]. 裝備環境工程, 2010, 7(5): 79

8 Liu D Y, Wang M M, Zhang L, et al. Localized corrosion law of 316L stainless steel in deep seawater [J]. Equip. Environ. Eng., 2019, 16(1): 102

8 劉殿宇, 王毛毛, 張 亮 等. 316L不銹鋼在海洋深水環境中的局部腐蝕規律 [J]. 裝備環境工程, 2019, 16(1): 102

9 Zhao B J, Fan Y, Li Z Z, et al. Crevice corrosion behavior of 316L stainless steel paired with four different materials [J]. J. Chin. Soc. Corros. Prot., 2020, 40: 332

9 趙柏杰, 范 益, 李鎮鎮 等. 不同類型接觸面對316L不銹鋼縫隙腐蝕的影響 [J]. 中國腐蝕與防護學報, 2020, 40: 332

doi: 10.11902/1005.4537.2019.198

10 Larché N, Thierry D, Debout V, et al. Crevice corrosion of duplex stainless steels in natural and chlorinated seawater [J]. Rev. Metall., 2011, 108: 451

doi: 10.1051/metal/2011080

11 Li H X, Li D P, Wang M M, et al. Crevice corrosion of 316L stainless steel in coastal waters of South China Sea [J]. Equip. Environ. Eng., 2021, 18(1): 98

11 李慧心, 李大朋, 王毛毛 等. 316L不銹鋼在南海環境中的縫隙腐蝕行為研究 [J]. 裝備環境工程, 2021, 18(1): 98

12 Hu L H, Zhang Y N, Chang W, et al. Pitting and crevice corrosion behaviors of 2507 duplex stainless steel in deep water environment of the South China Sea [J]. Corros. Prot., 2022, 43(6): 33

12 胡麗華, 張玉楠, 常 煒 等. 2507雙相不銹鋼在南海深水環境中的點蝕和縫隙腐蝕行為 [J]. 腐蝕與防護, 2022, 43(6): 33

13 Song J W, Wang M M, Zhang L, et al. Corrosion behavior of 2205 duplex stainless steel in deep seawater of South China Sea [J]. Corros. Prot., 2019, 40(12): 898

13 宋積文, 王毛毛, 張 亮 等. 2205雙相不銹鋼在南海深水環境中的腐蝕行為 [J]. 腐蝕與防護, 2019, 40(12): 898

14 Peng W S, Hou J, Ding K K, et al. Corrosion behavior of 304 stainless steel in deep-sea environment [J]. J. Chin. Soc. Corros. Prot., 2019, 39: 145

14 彭文山, 侯 健, 丁康康 等. 深海環境中304不銹鋼腐蝕行為研究 [J]. 中國腐蝕與防護學報, 2019, 39: 145

doi: 10.11902/1005.4537.2018.103

15 Duan T G, Peng W S, Ding K K, et al. Long-term field exposure corrosion behavior investigation of 316L stainless steel in the deep-sea environment [J]. Ocean Eng., 2019, 189: 106405

doi: 10.1016/j.oceaneng.2019.106405

16 National Environmental Protection Agency. Sea water quality standard [S]. Beijing: China Environmental Science Press, 2004

16 國家環境保護局. 海水水質標準 [S]. 北京: 中國環境科學出版社, 2004

17 ASTM. Standard guide for crevice corrosion testing of iron-base and nickel-base stainless alloys in seawater and other chloride-containing aqueous environments [S]. West Conshohocken: ASTM International, 2015

18 Cai B P, Liu Y H, Tian X J, et al. An experimental study of crevice corrosion behaviour of 316L stainless steel in artificial seawater [J]. Corros. Sci., 2010, 52: 3235

doi: 10.1016/j.corsci.2010.05.040

19 Li X G, Cheng X Q, Dang J J. An experimental device for corrosion performance of testing materials in simulated deep-sea environment [P]. Chin Pat, 101769853A, 2010

19 李曉剛, 程學群, 黨建軍. 一種用于測試材料在模擬深海環境腐蝕性能的實驗裝置 [P]. 中國專利, 101769853A, 2010)

20 ASTM. Standard test method for conducting cyclic potentiodynamic polarization measurements for localized corrosion susceptibility of iron-, nickel-, or cobalt-based alloys [S]. West Conshohocken: ASTM International, 2014

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414