熱噴涂技術由于涂層材料廣泛、沉積速度快、靈活性高、易于自動化加工、適應性強,因此,已經獲得廣泛應用。有數據統計表明,國外一臺先進的航空發動機需要熱噴涂的零部件超過5000 個,熱障涂層已經成為高性能航空發動機制造的關鍵技術之一;另外,據國外關于高性能陶瓷涂層應用的統計報告,熱噴涂陶瓷涂層在北美的高性能陶瓷制備市場中占了三分之二,這與國內有報道稱熱噴涂所產生的產值約為表面技術所有產值的三分之一基本一致,表明熱噴涂技術已成為重要表面工程技術之一。

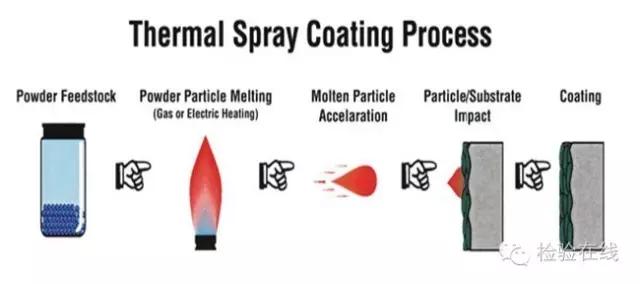

利用熱能將噴涂材料熔化,再借助高速氣流將其霧化,并在高速氣流的帶動下粒子撞擊基材表面,冷凝后形成具有某種功能的涂層即熱噴涂技術。

視頻:車間曲軸超音速火焰噴涂

▼▼▼

友情提示,建議在wifi下欣賞,留著流量學知識!

熱噴涂技術最早于1910年由瑞士肖普博士發明,當時命名:“金屬噴鍍”,到了1943年美METCO首次出版《金屬噴鍍》手冊,隨后 到1959年美METCO第七次出版改名《火焰噴涂》手冊,由于技術的進步在,1973年9月10-14日在倫敦召開第七屆有關國際熱噴涂會議,改名“金屬噴涂”,但是在1979年9月27-10月1日在美Florida州一著名休養地Miami城召開第八屆國際熱噴涂會議,決定采用“熱噴涂”這一名詞,這就是“熱噴涂”名詞的由來。

熱噴涂在不同年代誕生了不同方法和使用用途的技術:

1910年:線材火焰噴涂技術;線材火焰噴涂廣泛用于機械部件和化工容器、輥筒表面制備耐蝕、耐磨涂層。對噴槍噴嘴部分作適當變動后, 也可用于噴涂塑料粉末。

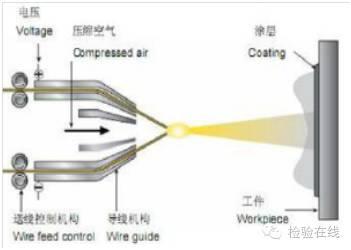

20年代:電弧絲噴涂技術,特點如下:

1) 在鋼鐵構件上噴涂特、鋁涂層,對構件進行長效防護。

2)在鋼鐵件上噴鋁可防止高溫氧化。

3)在鋼鐵件上噴不銹鋼或其它耐磨金屬,用于耐磨蝕防護。

4)在機械零件上嘖涂碳鋼、青銅等材料,用于修復零部件。

5)在塑料制品上噴涂屏蔽涂層等。

6)用電弧噴鋁或噴鑄生產復合銅板。

50年代:爆 炸噴涂和等離子噴涂技術

等離子弧焰流溫度高,適合噴涂高熔點材料。涂層密度可達85-98% ,結合強度高達35~70Mpa,噴涂質量遠優于火焰噴涂層。主要用于:

1)耐磨、減磨涂層;

2)耐蝕涂層;

3)抗高溫氧化、抗高溫氣流沖刷、熱障涂層;

4)制造金屬、陶瓷類高烙點復合材料。

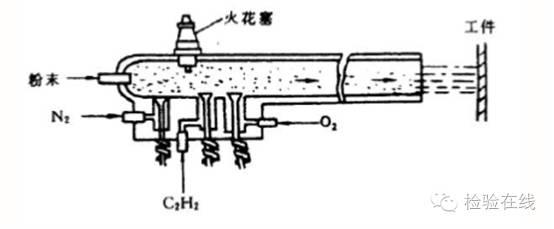

爆 炸噴涂:

將粉末注入噴槍,同時引入氧—乙炔混合氣,點燃引爆氣體產生3300℃高溫,粉末被加熱并以2倍音速以上速度噴射到工件表面,形成~20mm直徑,~8μm厚的高結合強度和高致密度的涂層。整個涂層由小圓形薄片重疊而成。

1) 航空發動機鐵合金風扇葉片阻尼臺上用爆 炸噴涂0.25mn厚的WC,壽命提高10倍:

2)燃燒室的定位卡環上噴一層0.12mm厚Cr3C2 ,壽命提高7倍。

3)目前爆 炸噴涂主要用于制備優質耐磨涂層。

60年代:自熔性合金粉末火焰、等離子噴涂和噴焊技術

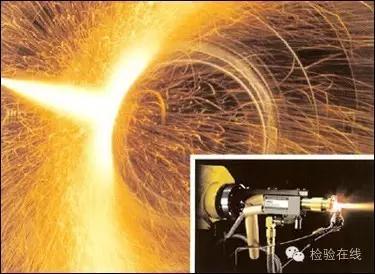

80年代:超音速火焰噴涂技術

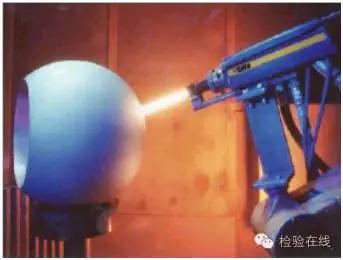

超音速火焰噴涂

燃料氣體(氫氣、丙烷、丙烯或MAPP)和助燃劑(02)以一定的比例導入燃燒室內混合,爆 炸式燃燒,高溫燃氣經燃燒室上部燃燒頭內的四根傾斜噴管進入銅噴嘴,粉末由送粉氣(Ar或者N2)定量沿燃燒頭內碳化物中心套管送入高溫燃氣中,由高溫高速燃氣帶出噴嘴,高速噴嘴到工件上形成涂層,整個噴槍由循環水冷卻。

90年代:激光熔覆技術

我國熱噴涂技術是從五十年代開始的,當時由吳劍春和張關寶在上海組建了國內第一個專業化噴涂廠,研制氧乙塊焰絲噴及電噴裝置,并對外開展金屬噴涂業務。我國熱噴涂技術起步較早,50年代就發展了絲材電弧噴涂;60年代某些軍工部門開始研究等離子噴涂:70年代出現了品種和型號較為齊全的噴涂設備和材料,但總的來說進展緩慢,只是到了近些年才獲得了較快的發展。

典型的熱噴涂系統

熱噴涂基本過程演示

涂層的結構

熱噴涂技術的特點:

熱噴涂技術在應用上已由制備裝飾性涂層發展為制備各種功能性涂層,如耐磨、抗蝕、抗氧化、隔熱、導電、絕緣、減摩、潤滑、防輻射等涂層。

熱噴涂既可用于修復,又可用于制造。由于涂層材料的性能優于基體,用其對零件表面進行涂覆,能使產品質量得到大幅度提高。

優點:

(1)基材及涂層材料廣泛。

(2)基體溫度低。

(3)操作靈活。

(4)涂層厚度范圍寬。

缺點:

(1)熱效率低。

(2)材料利用率低,浪費大。

(3)涂層與基材結合強度低

涂層材料的選擇:

(1)熱噴涂材料最好有較寬的液相區,較寬的液相區可以使涂層材料的熔滴在較長時間內保持液相。

(2) 熱穩定性好,在高溫焰流中不升華,不分解。材料在熱噴涂溫度下如果易于分解,則不適用于熱噴涂。

(3)噴涂材料在熔融狀態下應和基材有較好的浸潤性,以保證涂層與基材之間有良好的結合性能。

(4)與基材有相近的熱膨脹系數, 以防止因膨脹系數相差過大產生較大的熱應力。

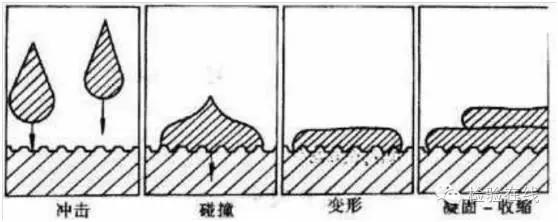

涂層形成過程:

(1)噴涂材料被加熱到熔融狀態。

(2)噴涂材料被霧化成微小熔滴并高速撞擊基體表面, 撞擊基體的顆粒動能越大和沖擊變形越大, 形成的涂層結合越好。

(3)熔融的高速粒子在沖擊基材表面后發生變形,冷凝后形成涂層。

熱噴涂的工藝流程包括:

(1)表面預處理

(2)熱噴涂

(3)后處理

(4)機加工等

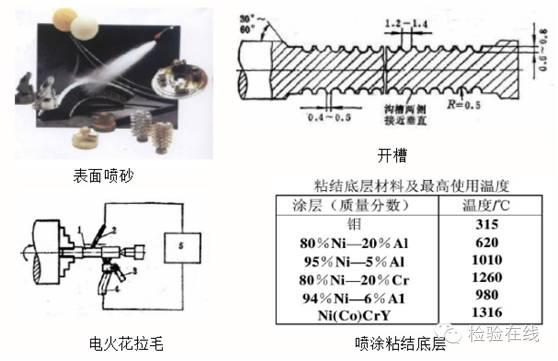

基材表面預處理:

(1)凈化處理:清除表面污垢。

(2)粗化處理:提高涂層與基體之間的結合牢度。

粗化處理可提高涂層結合強度的理由是:

1)提供表面壓應力:

2)提供與涂層顆粒互鎖機會;

3)增大結合面積;

4)凈化表面。

熱噴涂已成為耐磨涂層制備的重要方法而廣泛應用于各個國民經濟領域,涂層的多孔層狀結構特點使其耐磨服役行為與同類塊體顯著不同,最重要的特點在于載荷的影響。在低應力服役條件下,熱噴涂涂層表現出良好的耐磨損性能,但應力高于某一水平時,由于發生裂紋沿沉積粒子界面加速擴展而加速磨損,特別是在沖蝕、空蝕、微動、疲勞、磨料磨損條件下,使得涂層材料的潛力僅能發揮10%~30%。因此,建立涂層組織結構、性能、服役條件、服役效能之間系統關系的基礎研究,通過建立數據庫以指導耐磨涂層的設計與使用,將是充分發揮材料潛力、提高熱噴涂涂層服役效能、實現節約資源與能源的重要途徑。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414