某鋼廠生產的鋼板表面經常出現星形裂紋,其為一種類似于簇狀或不閉環多邊形等形狀的較為復雜、深淺不一、清晰可見的裂紋。該類裂紋一般沿軋制方向呈帶狀分布,密集程度不均勻。對于較淺的星形裂紋,可以用機械方式修磨,對于有較深星形裂紋的鋼板,可以直接判為廢品。來自福建三鋼集團有限責任公司的童云峰采用一系列理化檢驗方法對該類裂紋的產生原因進行了分析。

01 理化檢驗

1.1 宏觀觀察

如果鑄坯表面存在氣泡,經軋制后,在鋼板表面就會產生星形裂紋,用鹽酸水溶液熱酸洗鋼板試樣,觀察鋼板星形裂紋的宏觀形貌,發現表面裂紋大部分閉合且呈水滴狀,閉合環內略有塌陷,部分裂紋呈鉤狀,鉤內側略有塌陷(見圖1)。塌陷的形態呈水滴狀、橢圓、無規則閉環等。

如果鑄坯表面存在晶間裂紋,經軋制后,在鋼板表面也會產生星形裂紋。用鹽酸水溶液熱酸洗鋼板試樣,觀察鋼板星形裂紋的宏觀形貌。試樣表面裂紋大部分閉合,開口方向不一致,多邊形特征明顯(見圖2)。

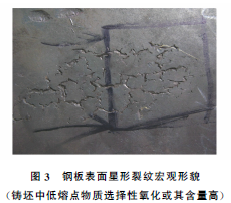

如果鑄坯中低熔點物質(如Cu,Sn,Pb等)選擇性氧化或其含量高,經軋制后,鋼板表面也會產生星形裂紋,裂紋的多邊形特征最為明顯,一般無鉤狀特征,其形態類似皸裂(見圖3)。

1.2 金相檢驗

用光學顯微鏡觀察鑄坯表面存在氣泡的鋼板試樣,發現星形裂紋缺陷尾部圓鈍,缺陷處干凈,周圍無氧化原點(見圖4)。用體積分數為4%的硝酸酒精溶液腐蝕后,發現缺陷處組織為鐵素體+珠光體,且明顯觀察到兩側組織晶粒大小不均(見圖5)。

用光學顯微鏡觀察鑄坯表面存在晶間裂紋的鋼板試樣,發現在裂紋周圍基體中存在大量二次氧化顆粒,而鋼板表面未發現二次氧化顆粒。經體積分數為4%的硝酸酒精溶液腐蝕后,發現裂紋處組織為鐵素體+珠光體,存在脫碳現象(見圖6)。

對鑄坯中低熔點物質選擇性氧化或其含量高的鋼板試樣進行金相檢驗,發現裂紋深約0.07mm,并向內延伸至0.51mm處,在裂紋周圍基體、裂紋延伸處均存在大量二次氧化顆粒。用體積分數為4%的硝酸酒精溶液腐蝕后,發現裂紋頭部組織為貝氏體+鐵素體+少量珠光體,存在脫碳現象(見圖7)。

1.3 能譜分析

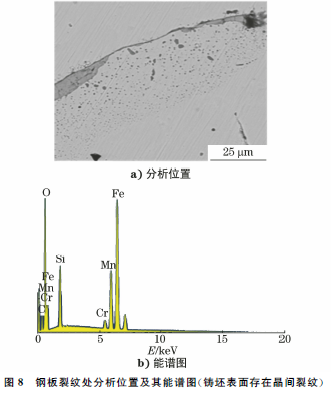

對鑄坯表面存在晶間裂紋的鋼板試樣進行能譜分析,發現裂紋周圍基體中存在二次氧化顆粒,其主要為含錳和硅的氧化顆粒(見圖8)。

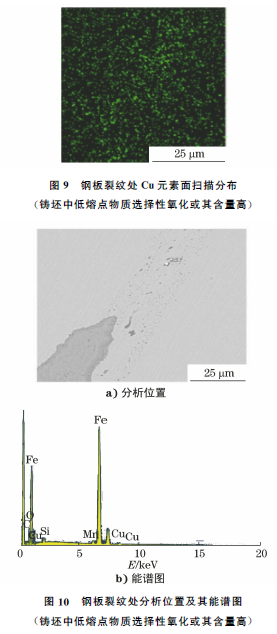

對鑄坯中低熔點物質選擇性氧化或其含量高的鋼板試樣進行能譜分析,發現裂紋處存在低熔點元素Cu富集(沿著試樣表面裂紋的方向延伸聚集)(見圖9)。裂紋周圍基體及裂紋延伸處均存在大量二次氧化顆粒,主要為含錳和硅元素的氧化顆粒(見圖10)。

02 綜合分析

對于鑄坯表面存在氣泡的鋼板試樣,其顯微組織的形態特征為周圍無氧化原點,兩側組織的晶粒大小不同。說明缺陷為淺表層缺陷,其在軋制時破裂,造成缺陷兩側組織的晶粒大小不同。一般鑄坯距離皮下10mm范圍內的氣泡在軋制過程中會傳到鋼板表面并形成缺陷。小氣泡在后續軋制過程中可以愈合,而大氣泡則很難愈合。淺層的皮下氣泡在軋制過程中破裂形成星形裂紋;皮下很淺的氣泡在鑄坯加熱時,因燒損而被消除;皮下較深的氣泡在軋制過程中無破裂現象產生,也不會形成星形裂紋。皮下氣泡在軋制過程中,形狀由原來的球形、橄欖形變得扁平,且距表面越來越近,最終破裂形成星形裂紋。星形裂紋形成后,如軋制過程還在持續,則部分缺陷會被軋合。

對于鑄坯表面存在晶間裂紋的鋼板試樣,裂紋周圍基體中存在二次氧化顆粒,腐蝕后裂紋處組織存在脫碳現象。能譜分析結果表明:這些氧化物主要為含硅和錳的氧化顆粒。二次氧化顆粒的形成十分緩慢,必須將鋼板置于高溫下,且較長時間放置于有氧的環境中。如果鋼板處于高溫環境的時間較短,就只能在表皮形成氧化鐵。如果精軋和粗軋持續的時間較短,就不能生成二次氧化顆粒。同時,由于軋制過程中鋼板的表面處在氧含量高的環境下,因此迅速生成了氧化鐵保護膜,阻止了氧氣的進入,不能產生二次氧化顆粒。這也可以證明,二次氧化顆粒不是在軋制過程中產生的,而是在加熱爐內長時間放置產生的,因此該類星形裂紋為鑄坯上的晶間裂紋。

對于鑄坯中低熔點物質選擇性氧化或其含量高的鋼板,由能譜分析結果可知:裂紋處發現低熔點元素Cu富集,就說明該裂紋的產生與Cu元素富集有關。

熱軋鋼材表面及次表面的Cu元素富集包含兩種機制:一是選擇性氧化,選擇性氧化的機理是鋼基體中Cu元素含量較高,當鋼坯處在高溫時,由于Cu元素較Fe,Si,Mn等元素活潑性差,Si,Mn,Fe等元素首先被選擇性氧化,Cu元素殘余富集于氧化鐵皮下的基體中,形成Cu元素的富集,而且Cu原子在高溫下有較高的自由能,容易向晶界擴散并富集在初生的奧氏體晶界上;二是鋼坯表面富集Cu,富集于晶界的機理是Cu原子在高溫下有較高的自由能,容易向原子排列不整齊的晶界擴散并富集在初生的奧氏體晶界上。

03 改進措施

(1) 減少鑄坯皮下氣泡破裂形成的鋼板星形裂紋的措施為:首先應該通過檢測鋼坯中的氣體總量來判斷氣泡是內生的還是外生的。對氣體總量高引起的氣泡,應從減少氣體總量入手(如加強脫氧),從而防止在連鑄過程中因溫度降低而使氣體在鋼中逸出。對于外生氣泡,應該考慮保護渣的干燥度及保護渣的適應性,以避免氣體從外部進入坯表形成皮下氣泡或針孔。

(2) 減少鑄坯表面存在晶間裂紋形成的鋼板星形裂紋的措施為:判斷晶間裂紋的產生工序,對相應的連鑄工藝進行優化和調整。

(3) 減少鑄坯表面低熔點物質選擇性氧化或其含量高引起的鋼板星形裂紋的措施為:控制鋼中殘余元素的含量;在1100℃以上的高溫加熱區,保證爐膛呈還原性或略呈還原性,或者噴涂降低氧化的涂料,以減輕鋼基體的氧化程度;改進連鑄工藝和提高結晶器質量,降低結晶器鍍層的破損幾率。

04 結 語

總結了3種類型鋼板星形裂紋的產生原因。根據其宏觀特征、微觀特征、缺陷分布、出現幾率等,可區分和判別鋼板星形裂紋的特征及根源,以指導鋼廠快速應對生產問題。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414