激光粉末床熔融(laser powderbed fusion, LPBF)是一種最有前景且應用最廣泛的金屬增材制造技術,有望實現高性能復雜結構鎂合金構件的制備以取代傳統的鑄造和塑性變形技術。LPBF已成功制備了高致密度且力學性能優良的鋁合金、鈦合金、鎳基高溫合金和鐵基合金等,但是由于鎂粉的高爆炸傾向、鎂的高飽和蒸氣壓和低沸點,采用LPBF制備鎂合金是比較困難的,研究報道相對較少。目前鎂合金的LPBF研究主要針對商業化的鑄造鎂合金牌號(如AZ91D、AZ31B、ZK60和WE43等),但是這些合金牌號不一定適合SLM快速凝固非平衡工藝,因此需要開發SLM專用高性能鎂合金成分。Mg-Gd系鎂稀土合金具有顯著的析出強化效應,是一類廣泛報導的高性能鑄造和變形鎂合金,Mg-Gd系合金中添加Y元素可以進一步提升力學性能同時降低昂貴的Gd元素含量,添加Zn元素可以引入強化相——長周期堆垛有序結構(long period stackingordered, LPSO),Zr元素是Mg-Gd系鎂稀土合金常用的晶粒細化元素。但是采用LPBF制備高強度Mg-Gd-Y-Zn-Zr合金的成型性、打印態到固溶態再到時效態的顯微組織和力學性能的演變還沒有其他研究者報道,有必要進行深入研究。此外,采用LPBF制備高性能Mg-Gd系鎂稀土合金有利于發揮中國的鎂與稀土資源優勢。

上海交通大學輕合金精密成型國家工程研究中心的彭立明教授和吳玉娟副研究員(通訊作者)團隊以Mg-10Gd-3Y-1Zn-0.4Zr(GWZ1031K, wt.%)為研究對象,系統地表征了粉末、打印態、LPBF-T5態、LPBF-T4態和 LPBF-T6態的顯微組織和力學性能。LPBF-T6態的屈服強度、抗拉強度和延伸率分別為316 ± 5 MPa,400 ± 7 MPa和2.2 ± 0.3%。上述成果以“Microstructure evolution and mechanical properties ofa high-strength Mg-10Gd-3Y-1Zn-0.4Zr alloy fabricated by laser powder bedfusion”為題在增材制造頂刊Additive Manufacturing上在線發表。

全文鏈接:

https://doi.org/10.1016/j.addma.2021.102517

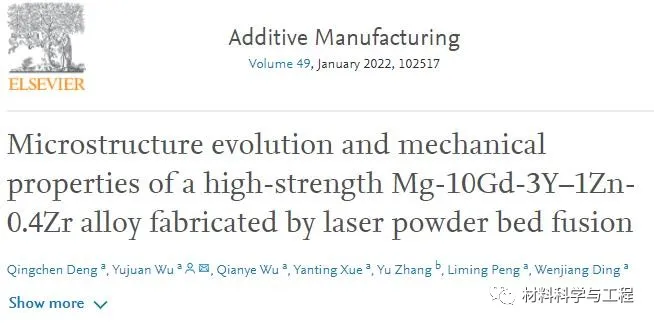

圖1 GWZ1031K預合金化粉末的SEM表征

200-300目粉末的平均顆粒直徑為63.9 μm,絕大多數粉末為規則的球形,存在少量的衛星粉和不規則形狀的粉末,粉末表面還存在大量直徑幾百納米的細小白色顆粒,EDS圖譜表明其為氧化物顆粒。粉末由細小的ɑ-Mg基體和晶界上的網狀共晶相組成,平均晶粒尺寸為2.1 ± 0.8 μm。

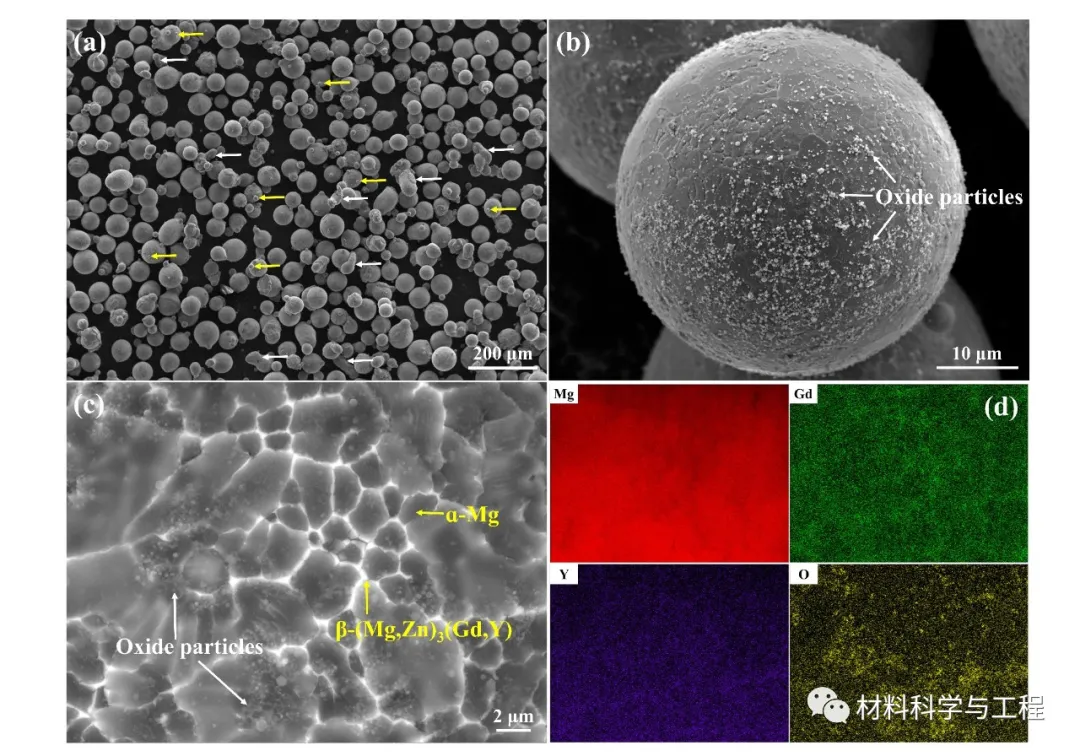

圖2 打印態GWZ1031K合金的顯微組織

打印態存在圓形氣孔和垂直于打印堆垛方向的大裂紋,包含裂紋的孔隙率為2.15 ± 0.11%。推測打印態的大裂紋是由于LPBF過程熱應力累積超過材料的屈服強度而產生的冷裂紋,該裂紋通過調整激光能量密度無法消除,提高基板加熱溫度或者采用塑性更好的化學成分有利于改善裂紋。Y和O元素的結合傾向最大導致形成片狀白亮相——Y2O3氧化相。打印態GWZ1031K合金由灰色的細小ɑ-Mg晶粒(平均晶粒尺寸為4.1 ± 0.5 μm)和晶界上的白亮網狀β-(Mg,Zn)3(Gd,Y)共晶相組成,硬脆共晶相的面積分數為7.78 ± 0.15%,因此有必要進行后續熱處理來固溶硬脆共晶相改善塑性和析出納米級的時效相提升強度。打印態的屈服強度、抗拉強度和延伸率分別為310 ± 8 MPa,347 ± 6 MPa和4.1 ± 0.8%。

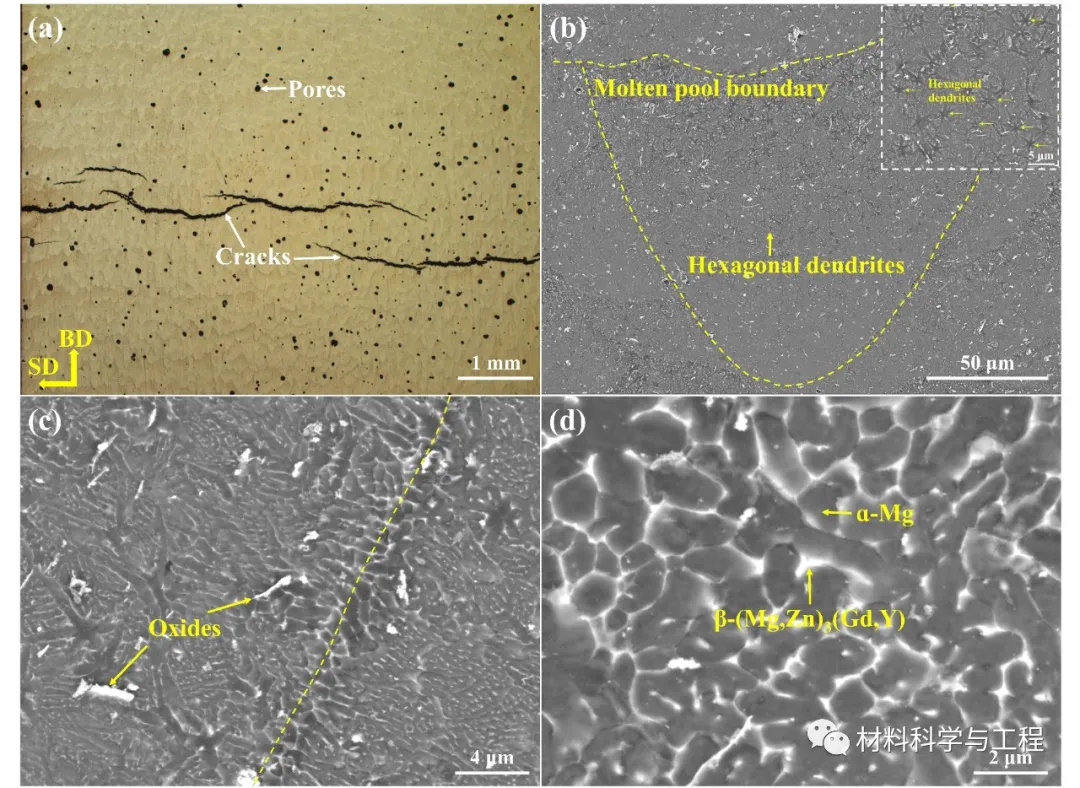

圖3 450℃下固溶不同時間的BSE-SEM照片(a)1 h; (b)4 h; (c)8 h; (d)12 h; (e) 24 h; (f) 36 h

傳統重力鑄造GWZ1031K合金的固溶溫度是500℃,而打印態GWZ1031K合金在450℃下即可實現硬脆共晶相到晶界X相和晶內層片狀LPSO結構的轉變。

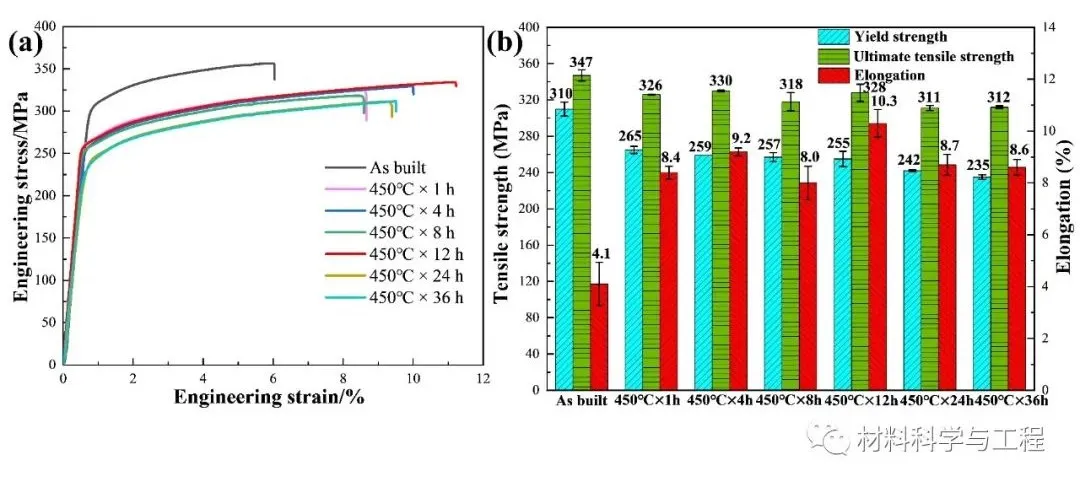

圖4 打印態和450℃下固溶不同時間的工程應力應變曲線和室溫拉伸性能

450℃固溶處理后屈服強度下降但是延伸率顯著提升,這是因為共晶相的硬度和楊氏模量都高于LPSO結構可以提高更顯著的強化效應,但是共晶相特別硬脆,顯著惡化塑性。隨著固溶時間的延長,晶粒發生長大導致屈服強度進一步下降。固溶12 h后屈服強度較高同時延伸率最高,因此最佳的固溶工藝為450℃×12 h。LPBF-T4態的屈服強度、抗拉強度和延伸率分別為255 ± 8 MPa,328 ± 7 MPa和10.3 ± 0.5%。

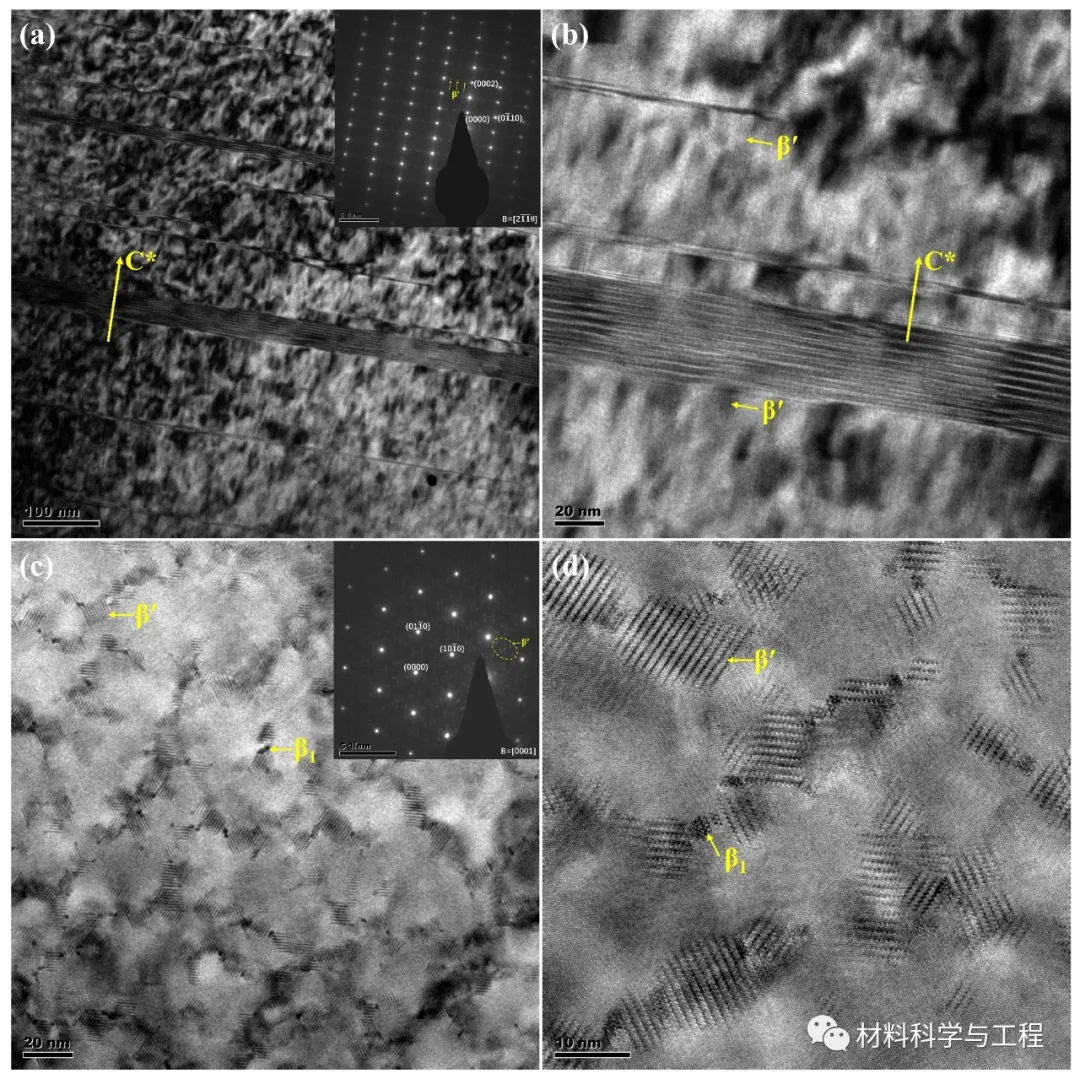

圖5 LPBF-T6態GWZ1031K合金的明場TEM照片和選區電子衍射圖案,電子束分別平行于 (a, b) 和方向 (c, d)。

LPBF-T6態由基面γ′相和14H-LPSO結構以及棱柱面大量β′和β1時效析出相組成,基面相和棱柱面相的相互垂直分布可產生復合強韌化的效果。基面14H-LPSO結構可以阻礙棱柱面β′時效析出相沿[0001]α方向的生長,β′時效析出相包含三個呈120°夾角的變體,一個β1析出相連接兩個β′析出相可以降低β′析出相周圍的剪切應變能。

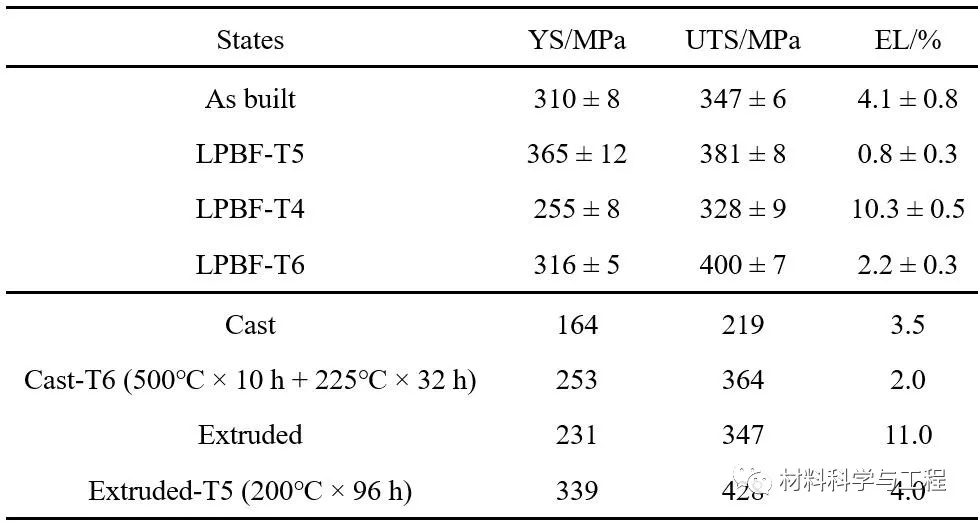

表1 LPBF和重力鑄造制備的不同狀態的GWZ1031K合金的室溫拉伸性能

打印態和LPBF-T6合金相比于鑄態和鑄造-T6態合金不僅具有明顯更高的屈服強度和抗拉強度,還保持略高的延伸率。打印完直接進行175℃×64 h的時效熱處理導致超高的屈服強度(365 ± 12 MPa)但是延伸率很低(0.8 ± 0.3%)。T4熱處理后強度下降但是延伸率顯著提升,而T6處理后強度最高但是延伸率下降。出人意料地是,LPBF-T4和LPBF-T6態合金的室溫拉伸性能接近擠壓態和擠壓-T5態合金。

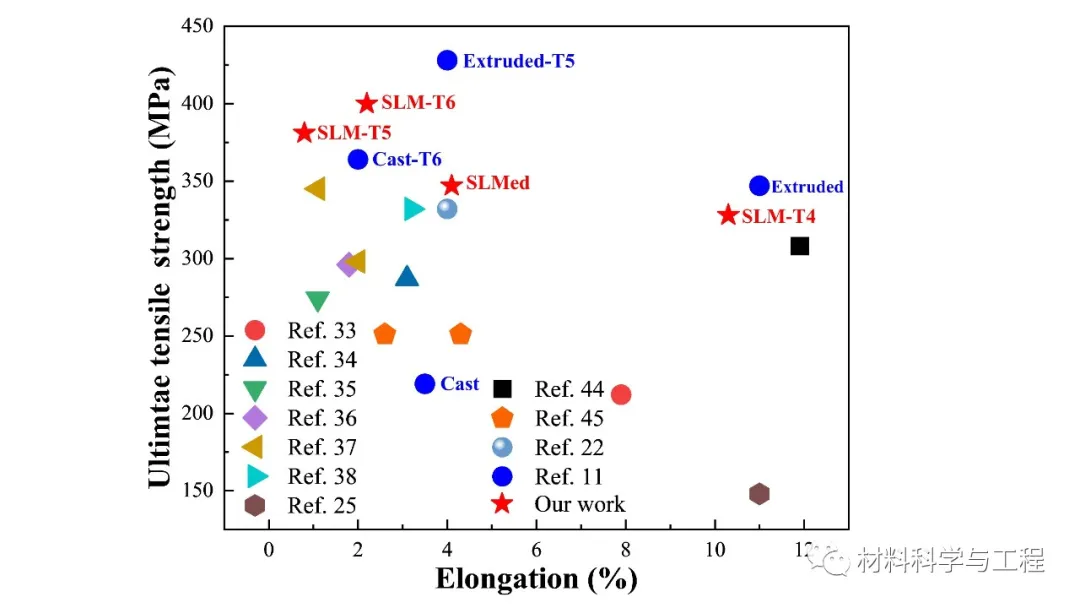

圖6 LPBF制備的不同熱處理狀態GWZ1031K合金與其他打印態鎂合金和傳統重力鑄造制備的不同狀態的GWZ1031K合金的室溫拉伸性能對比

LPBF制備的不同熱處理狀態GWZ1031K合金的室溫拉伸性能相比于其他打印態鎂合金處于右上方,具有顯著的優勢,甚至接近于擠壓態和擠壓-T5態合金。但是擠壓態和擠壓-T5態合金的制備流程長,且擠壓過程只能生產形狀簡單的型材,而LPBF增材制造過程加上后續熱處理流程簡單,而且可以制備形狀復雜的構件,具有更廣闊的應用前景。

上述研究表明采用激光粉末床熔融增材制造技術制備高強度Mg-Gd系鎂稀土合金具有非常廣闊的應用前景,但是針對LPBF過程巨大的溫度梯度和極高的冷卻速度導致的熱應力累積從而發生開裂需要加以避免。LPBF加上專門設計的后續熱處理工藝有利于制備適合工程應用的具有更高屈服強度的高性能鎂稀土合金構件,本文可以為增材制造制備鎂合金構件提供一定的理論基礎和技術指導。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7224

腐蝕與“海上絲綢之路”

點擊數:5817