盧光波,李 寧,黎德育,田 棟,翟運飛

哈爾濱工業大學,化工學院,哈爾濱,國家,150001

Email: lining@hit.edu.cn

作者簡介

盧光波(1987-),男,中國黨員,廣東省湛江市人,哈爾濱工業大學化工學院2009級碩士研究生,師從化學鍍領域頗有建樹的李寧教授,主要研究化學鍍鎳層孔隙率影響因素及降低對策,論文《化學鍍鎳磷合金鍍層孔隙率的鐵溶出值法表征》獲得第六屆全國腐蝕大會特等獎。此外還對鋅及鋅合金表面的無鉻鈍化、電鍍錫鋼板的鈍化以及化學鍍銀、化學鍍錫、化學鍍鎳機理等都有一定的研究。

在校期間,曾任哈工大蕓瑾舞協會長,曾獲國家獎學金,黑龍江省第七屆大學生體育舞蹈比賽舞廳舞三項全能冠軍、快三冠軍,被評為黑龍江省優秀畢業生。

2011年7月畢業于哈爾濱工業大學化工學院,后就職于寧德新能源科技有限公司,主要從事電動車用鋰離子電池電芯的研發工作。

摘 要:基于貼濾紙法無法準確表征化學鍍鎳磷合金鍍層微孔的問題,首次提出了用鐵溶出值定量表征化學鍍鎳磷合金鍍層孔隙率的方法。確定了測試溶液的組成為腐蝕介質為H2SO4、氧化劑為H2O2、顯色劑為KSCN,設計了一個簡易的鐵溶出槽,并確定了測試的操作規范。測試了鐵離子吸光度標準曲線,并推導出鐵溶出值與透射率之間的計算公式,并使用鐵溶出值法和貼濾紙法進行了對照,驗證了鐵溶出值測試方法的可靠性。

關鍵詞:鐵溶出值,化學鍍鎳,孔隙率

1 引言

化學鍍鎳-磷合金相對于鐵基體為典型的陰極鍍層,如果鍍層有孔,將會形成以鐵基體為陽極,化學鍍鎳層為陰極的腐蝕微電池,使腐蝕加速,造成嚴重的小孔腐蝕。

化學鍍鎳磷合金鍍層形成孔隙的原因很多[1-2],如前處理(除油、酸洗)不當導致表面不清潔,進而導致某些位點催化活性較低[3],反應產生的氫氣滯留,鍍層的內應力也會導致孔隙的產生;按照硬球無規則密堆模型的化學沉積[4-5]方式,P元素的偏聚區和Ni-P 微晶相導致磷元素的分布不均,將會使鍍層達到相當厚度時,仍無法忽視其孔隙的存在。

常規的孔隙率檢測主要有貼濾紙法、涂膏法、浸漬法等,都是依據鍍層表面出現的來自基體穿過孔隙的腐蝕產物量來判斷鍍層孔隙的多少[6],這些方法在應用方面至少存在著兩方面的問題:第一,當鍍層孔隙很小、不足以使腐蝕產物通過或鍍層相對較厚,雖然存在孔隙,但短時間內腐蝕產物還無法穿過[7],即常規的孔隙率測試方法只是宏觀的檢測方法,只能檢測較大的孔隙,對于微孔無能為力。第二,定量化不強;當鍍層厚度較薄時,基體表面影響較大,常常會是孔隙太多而導致數點存在著很大的人為誤差;而鍍層比較厚時,常常會無孔,產生“拉平效應”,或者孔隙數目比較少,偶然性比較大。因此,很有必要尋找更為靈敏、準確的孔隙率評價方法。#p#副標題#e#

由于化學鍍鎳層的孔隙率和耐蝕性有著直接的密切的關系,有研究者對考察化學鍍鎳磷合金在適當的腐蝕介質中的腐蝕行為,用電化學的方法來評價化學鍍鎳磷合金鍍層的孔隙率。

俞宏英等[7]研究了鎳磷合金鍍層在10%HNO3溶液中的動電位極化曲線,發現隨著鍍層厚度增加,孔隙率減少,鍍層腐蝕電位正移,該方法能夠快速評價化學鍍鎳合金的孔隙率。

郭東萍[8]等研究了不同孔隙率鍍鎳磷層在5%H2SO4電化學行為,發現隨著鍍層孔隙率的減少,鍍層的ECorr的數值逐漸從鐵基體的ECorr向純鎳磷鍍層的ECorr變化,電化學方法與貼濾紙法孔隙率結果的一致性驗證了測試方法的可行性。

為了更準確地考察化學鍍鎳磷合金孔隙,需要一種定量化的能檢測化學鍍鎳層孔隙率的檢測方法。本文參考鐵溶出值法表征鍍錫層孔隙率的原理[9],提出了用鐵溶出值的方法表征化學鍍鎳層孔隙率的方法。

1 實驗部分

1.1 高磷化學鍍鎳磷合金鍍層的制備

高磷化學鍍鎳磷合金鍍層的生產工藝流程如下:

裁片——化學除油—— 冷水洗—— 蒸餾水洗—— 酸洗——冷水洗—— 蒸餾水洗 ——化學鍍鎳 ——冷水洗—— 蒸餾水洗—— 冷風吹干 ——測試研究

實驗所用的試片為低碳鋼板(Q235),裁切片尺寸為30mm×50mm×0.5mm。

除油工藝:超聲波堿性化學除油,NaOH 20~40g/L,Na2CO3 20~30g/L,Na3PO4·12H2O 5~10g/L,Na2SiO3 5~15g/L,OP-10乳化劑 1~3g/L,溫度80~90℃,至除油凈為止。

酸洗:酸洗液為15%HCl,40℃至銹斑除盡為止,約1min左右。

鍍鎳方法:鍍鎳溶液采用本課題組研制高磷化學鍍鎳溶液,溫度為90±2℃,pH值為4.6±0.2,載荷量為1.8dm2/L。

1.2 金相顯微(SEM)形貌測定和能譜測試(EDS)

采用日本日立公司生產的HITACHIS-4700型電子掃描顯微鏡進行掃描,記錄試片的表面形貌狀態。鍍層成分分析采用電子掃描顯微鏡所帶的能譜分析儀(Energy Dispersive Spectroscopy) EDS進行分析。試樣為鍍層上選取的潔凈5mm×5mm的正方形小試樣鍍層。

1.3 鐵離子吸光度標準曲線的測試

本文采用硫氰酸鉀比色法測試鐵離子的吸光度。

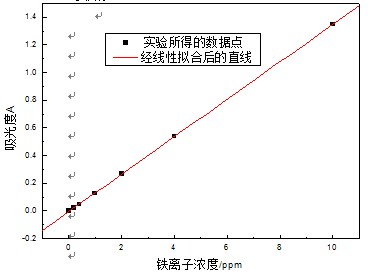

用分析純的Fe2(SO4)3配置的標準溶液。為了鐵離子吸光度標準曲線能涵蓋更寬泛的濃度范圍,本文測試吸光度溶液中Fe3+濃度分別取0、0.2ppm、0.4ppm、1ppm、2ppm、4ppm、10ppm。用4cm比色皿,以試劑空白做對照,使用上海精密科學儀器有限公式生產的721型分光光度計,在波長為485nm下,測試吸光度值。

2 結果與討論

2.1 “無孔”化學鍍鎳層的表面形貌分析

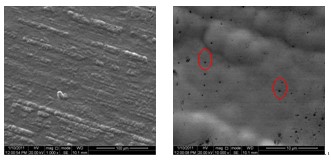

對用貼濾紙法測試“無孔”的化學鍍鎳磷合金鍍層進行掃描電鏡(SEM)測試,如圖1.

圖1. “無孔”化學鍍鎳層SEM圖:(a)×1000倍;(b)×10000倍

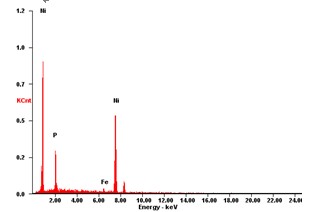

圖1中黑點為孔隙,進行EDS分析見圖2和表1。可以看出,EDS測試還含有Fe的峰,并且還有鐵的質量,可能還有直通鐵基體的微孔,但由于孔隙比較小,貼濾紙法測不出來。

圖2. “無孔”化學鍍鎳層的EDS圖

表1. “無孔”化學鍍鎳層的EDS分析結果

| 元素 | 質量分數/% | 原子分數/% |

| P | 11.41 | 19.62 |

| Fe | 1.39 | 1.33 |

| Ni | 87.19 | 79.06 |

2.2 鐵溶出值法測試規范的確定

2.2.1 鐵溶出值測試溶液配方的確定

鐵溶出值法測試溶液配方中只需要確定的成分只有腐蝕介質,幾種常見的腐蝕介質的性質見表2。可以看出,H2SO4是最佳的腐蝕介質。低濃度的H2SO4腐蝕能力比較弱,太高濃度的硫酸的腐蝕破壞性又太大,本文采用20vol%的H2SO4作為腐蝕介質,30mass%的H2O2作為氧化劑,它可以把硫酸從化學鍍Ni-P合金鍍層孔隙中溶出來的 Fe(Ⅱ)氧化成Fe(Ⅲ),使用65g/L的KSCN作為顯色劑,用硫氰酸鐵(Ⅲ)比色法測定溶出的鐵量,從而表征化學鍍鎳磷合金鍍層孔隙率。經過計算、探索研究得到測試溶液的組成見表3。

表2. 幾種常用腐蝕介質的特性

| 腐蝕介質 | 特性 |

| HAc | 鍍錫板鐵溶出值測試孔隙率實驗所用,腐蝕性太弱 |

| HCl | 由于含有氯離子,腐蝕性破壞性太強,一般情況下不用 |

| HNO3 | 溶解鍍鎳層 |

| H2SO4 | 最佳 |

表3. 測試溶液配方

| 組成 | 體積/ml | 作用 |

| H2SO4(20vol%) | 10 | 腐蝕介質 |

| H2O2(30mass%) | 0.2 | 氧化劑 |

| KSCN(65g/L) | 10 | 顯色劑 |

| H2O | 4.8 | 潤洗劑 |

| 總體積 | 25 | — |

2.2.1 鐵溶出實驗槽的設計制造及測試操作的確定

參照鐵溶出值表征鍍錫板的孔隙率的方法,鐵溶出值最終的結果以每平方分米表面積上溶出的鐵的微克數表示(μgFe/dm2)。為操作簡便,需固定測試面積,本文設計并制造了鐵溶出實驗槽,見圖3所示。槽的材料為有機玻璃,試片有效測試面為直徑為2cm的圓。#p#副標題#e#

圖3. 鐵溶出實驗槽

測試時,選擇試片(尺寸為5×3×0.05cm)的中間部位測試,用螺栓、螺母、底板、墊圈固定住試片,往里面添加腐蝕介質硫酸,35℃下恒溫1h,搖晃鐵溶出槽, 把腐蝕液倒至50ml的小燒杯中,立即往鐵溶出槽中加4.8ml的蒸餾水,搖晃、潤洗干凈殘留在槽中的腐蝕液,一并倒進小燒杯中,然后小燒杯中加H2O2,搖晃,H2O2充分把Fe(Ⅱ)氧化成Fe(Ⅲ),然后往小燒杯中加KSCN,然后使用分光光度計進行測試。由于測試溶液久置會產生黃色物質,使結果失真,因此操作要盡量快。

2.2 鐵離子吸光度標準曲線繪制及鐵溶出值計算

測試鐵離子吸光度的標準曲線的數據見表4。

表4. 鐵離子吸光度標準曲線的測定

| 鐵離子濃度c/ppm | 透射率T(%) | 吸光度A=lg(1/T) |

| 0 | 100 | 0 |

| 0.2 | 95.9 | 0.01818 |

| 0.4 | 90.0 | 0.04576 |

| 1 | 74.8 | 0.1261 |

| 2 | 54.3 | 0.2652 |

| 4 | 29.0 | 0.5376 |

| 10 | 4.5 | 1.3468 |

以實驗得到的數據作圖并經線性擬合后得到的曲線見圖4。

按照Y = A + BX方程線性擬合的結果和相關的參數及誤差值見表5。擬合的相關系數為0.99998,線性度很好,驗證了硫氰酸鉀比色法檢測鐵離子濃度很可靠的。

圖4. 鐵離子吸光度的標準曲線

表5. 鐵離子吸光度的標準曲線擬合的結果和相關的參數及誤差

| Parameter | Value | Error | R |

| A | -0.00605 | 0.00173 | 0.99998 |

| B | 0.13534 | 4.1465×10-4 |

則擬合后的直線的方程為:

Y=-0.00605+0.13534X (2)

對應的吸光度A隨鐵離子濃度c(單位ppm)的變化曲線為:

A=-0.00605+0.13534c (3)

由測得的透光率T(%)算得的鐵溶出值的計算公式為

ρ=m/S=cV/S=[lg(1/T)+0.00605]/0.13534×25/0.01π (4)

即

ρ=35.57-5879.8lgT (5)

其中ρ為鐵溶出值,單位μg/dm2;m為溶出的鐵的總質量,單位μg;V為測試液的體積,數值為25ml;S為試片的測試的面積0.01πdm2;T為測得的透光率的數值(%)。

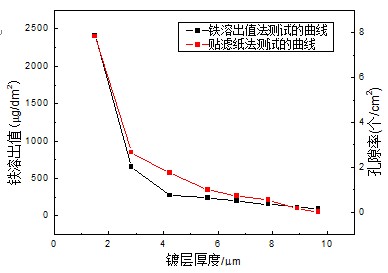

2.3 鐵溶出值測試法與貼濾紙法的對比驗證

為了驗證鐵溶出值測試方法的準確性,需要和公認的國標的貼濾紙進行對照。一般來說,隨著鍍層厚度的增加,鍍層的孔隙率降低,鐵溶出值也會降低。實驗選擇這個規律進行驗證,測得的鐵溶出值法和貼濾紙法的鍍層孔隙率隨厚度的變化曲線見圖5。

圖5. 化學鍍鎳層孔隙率和鐵溶出值隨鍍層厚度的變化曲線

在誤差允許的范圍內,可以看出鐵溶出值測試方法和國標中的貼濾紙法的規律基本一致,從而驗證鐵溶出值法是可靠的。

3 結論

本文首次提出了用鐵溶出值法定量表征化學鍍鎳磷合金鍍層孔隙率,并確定了操作的規范,操作靈敏、準確度高,并通過與貼濾紙法對比驗證了方法的可靠性和實用性。

參考文獻

[1] Zhijun Guo. The Faults and Approaches of Electroles Amorphous Nickel-phosphorus alloy[J]. Materials Protection, 1992, 25(5): 46-48 (Ch).

郭志軍. 化學鍍非晶態鎳磷合金的故障及其處理方法[J]. 材料保護,1992,25(5):46-48.

[2] Ning Li. Electroless Plating Practical Technology [M]. Beijing: Chemical Industry Press: 2004 (Ch).

李寧. 化學鍍實用技術[M]. 北京:化學工業出版社, 2004.

[3] Hajdu J. Electroless plating: the past is prologue[J].Plating & Surface Finishing.1996, 83(9): 29-33.

[4] Das L, Chin DT, Zeller RL et al. Effect of microstucture of ferrous substrate on porosity of electroless nickel coating[J]. Plating and Surface Finishing, 1995, 82(10): 56-60.

[5] Zallen R, Xun Huang etal. Amorphous Solid Physics [M]. Beijing: Peking University Press, 1998 (Ch).

Zallen R, 黃徇等. 非晶態固體物理學[M]. 北京:北京大學出版社,1988.

[6] Daoli Zhang. The Effect of Complexing Agents on the Processing of Electoless Nickel Plating[J]. Materials Development and Application, 2000, 15(1): 5-8 (Ch).

張道禮. 不同絡合劑對化學鍍鎳過程的影響[J]. 材料開發與應用,2000,15(1):5-8.

[7] Hongying Yu, Dongbai Sun, Jinbin Huang etal. Electrochemical Evaluation for Porosity of Electroless Ni-P Alloy Coatings[J]. Electrochemistry, 2000, 6(3): 335-340 (Ch).

俞宏英,孫冬柏,,黃錦濱等. 化學鍍Ni-P合金鍍層孔隙率的電化學評價[J]. 電化學,2000,6(3):335-340.

[8] Dongping Guo, Shike Xue, Yuchun Wang. Electrochemical Evaluation for Porosity of Electroless Ni-P Coatings[J]. Materials Ptotection, 2007, 40(9): 28-30 (Ch).

郭東萍,薛士科,王春玉. 化學鍍鎳磷層孔隙率的電化學評價[J]. 材料保護,2007,40(9):28-30.

[9] International Tin Research Institute. Tinplate Guide [M]. Beijing: Metallurgical Industry Press, 1989: 145-149 (Ch).

國際錫研究所. 鍍錫板指南[M]. 北京:冶金工業出版社,1989:145-149.

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414