針對某石化公司煉油廠常減壓裝置減壓塔頂腐蝕情況,通過對腐蝕機理、腐蝕現象及對標分析,找出主要原是HCl 腐蝕和濕H2S 腐蝕的協同作用。為保證裝置長周期運行,提出相應的解決措施。

某石化公司600×104 t/a 常減壓蒸餾裝置為燃料—潤滑油型常減壓蒸餾裝置,操作彈性為設計能力(以h 進料量為基準)的60%~110%。主要由電脫鹽單元、常壓蒸餾單元、減壓蒸餾單元、換熱單元、加熱爐單元組成。裝置重點通過原料硫含量及酸值、腐蝕性介質分析、3 塔頂低溫部位腐蝕控制來進行腐蝕管控。

1 腐蝕機理分析

1.1 濕H2S腐蝕

根據常減壓工藝(濕式減壓蒸餾,塔底注蒸汽)、行業經驗和減壓塔頂分析數據(減壓塔頂瓦斯H2S 含量5 000 mg/m3)推測,存在濕H2S 腐蝕。1.2 HCl 腐蝕、CO2腐蝕和沖蝕。

1.2 HCl 腐蝕、CO2腐蝕和沖蝕

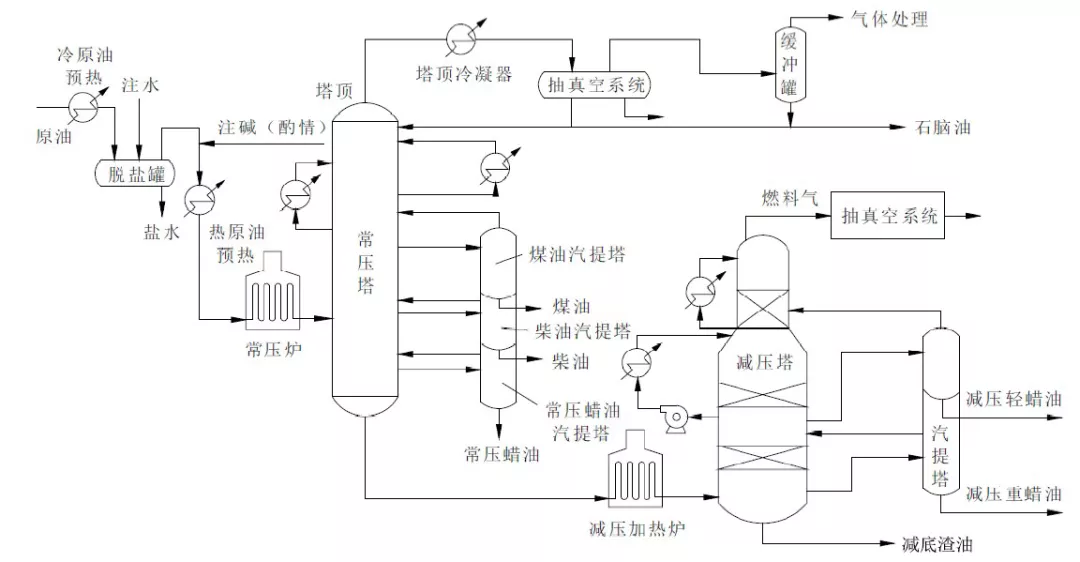

根據防腐相關的國家標準(API 581 和GB/T30579)的描述,減壓塔頂腐蝕的主要形式為HCl 腐蝕、CO2腐蝕和沖蝕,見圖1。

圖1 GB/T 30579 中的常減壓裝置腐蝕流程

1.3 結鹽腐蝕

因減壓塔頂水中存在硫離子、氯離子和氨氮,且減壓塔頂未進行注水,也存在氯化銨、硫氫化銨結鹽腐蝕可能。

2 裝置減壓塔頂腐蝕主要影響因素分析

2.1 濕H2S腐蝕長期存在

減壓塔頂瓦斯H2S量始終較高(5 000 mg/m3以上),且減壓塔不是干式蒸餾塔(塔底有蒸汽注入),濕H2S腐蝕必然長期存在,導致減壓塔頂設備中的Fe與H2S反應生成FeS,造成設備減薄。此影響除將減壓塔頂冷卻系統設備材質升級為抗腐蝕材質外無法消除,因而不是近期減壓塔頂腐蝕加劇的主要影響因素。但因2020年原油評價未做,不排除原油中硫含量突然大幅度上漲導致減壓塔頂H2S快速增加導致的腐蝕加劇。

2.2 HCl 腐蝕疑似主要因素

2018以來,大慶原油氮含量由2000 μg/g左右增長至2019年的3 000 μg/g左右,硫含量由1040μg/g增長為1090 μg/g,鈉含量(用于表征鹽含量)由6 μg/g增長為8 μg/g。這些腐蝕性元素含量的增長表征著大慶原油品質的不斷劣化。

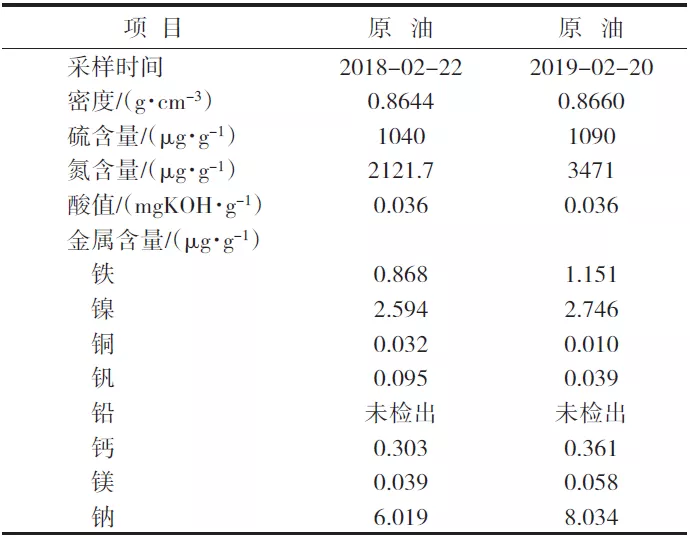

表1 大慶原油分析數據

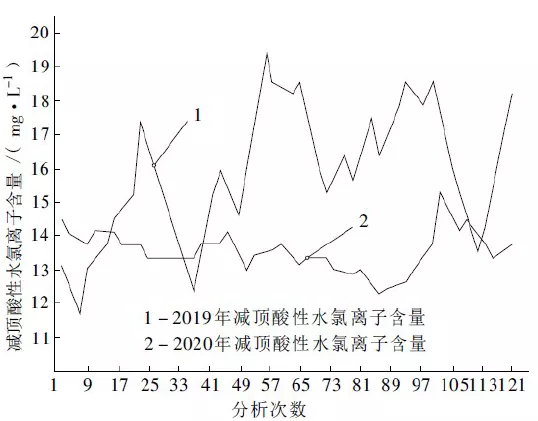

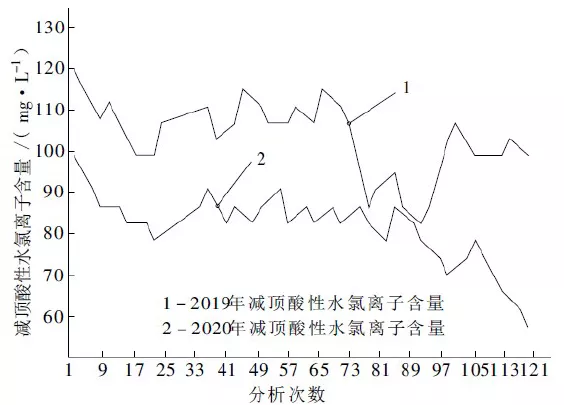

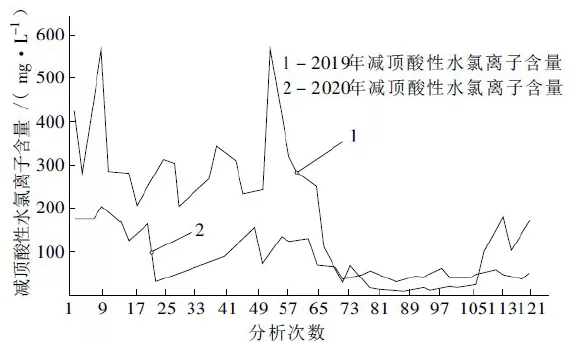

2020年原油鹽含量最高值由2019年的13.67mg/L升至13.96 mg/L。電脫鹽脫后含鹽量也隨之上升,最高達2.9 mg/L,接近3.0 mg/L的指標上限。此外,氯離子含量也有所上升,硫離子和氨氮有所減少,見圖2、3、4。推測硫離子和氨氮減少的

原因是氨水的注入量減少后,生成的NH4HS減少導致。而氯離子含量的上升,原因比較復雜,可能是原油含水中的氯離子攜帶、汽提蒸汽冷凝攜帶或HCl腐蝕加劇引起。

圖2 減壓塔頂酸性水氯離子含量對比

圖3 減壓塔頂酸性水硫離子含量對比

圖4 減壓塔頂酸性水氨氮含量對比

但由于脫后原油含水較少(0.05%以下)且經過初餾塔、常減壓2次高溫蒸餾脫水后,原油中的水溶性氯離子幾乎不可能攜帶入減壓塔。而原油中CaCl2、MgCl2等氯鹽在120 ℃以上就容易水解生成HCl,原油中的有機氯化物經過常壓爐和減壓爐

加熱爐至400 ℃以上時,也能部分分解生成HCl。HCl與減壓塔汽提、抽真空蒸汽冷凝水在塔頂低溫部位相遇后形成強酸,加劇設備和管線腐蝕。

因近期減頂瓦斯中H2含量由6%左右上升至9%,推測減壓塔頂腐蝕加劇的主要原因有2個。

(1)HCl遇水形成強酸后與管壁濕H2S腐蝕形成的FeS反應,生成大量的H2S而導致減壓塔頂瓦斯H2S含量上升;

(2)FeS全部脫落后,設備器壁中Fe與HCl和H2S反應生成大量H2,導致減壓塔頂H2含量上升。

2.3 CO2腐蝕不嚴重

由于減壓塔頂和常減壓頂CO2+CO含量均較少(20 mg/m3以下),可推測在減壓系統O2含量較少時CO2腐蝕不嚴重。另外,還可以通過檢測酸性水中碳酸根離子的濃度,檢測驗證CO2腐蝕情況。

2.4 結鹽腐蝕可能性小

減頂抽真空所用蒸汽冬季流量約18 t/h(蒸汽溫度250~270 ℃,下同),夏季約3 t/h,加之塔底和測線注入蒸汽約7 t/h,減頂總洗滌水(即蒸汽冷凝水)量約10~25 t/h,而減頂瓦斯量約20 Nm3/h,減頂油產量僅1~2 t/h。即使不計塔頂注入氨水中攜帶的水,減壓塔頂水與油氣的比例也較大,因此推測結鹽腐蝕可能性較小。

3 對標分析

參照《煉油技術對標分析報告》,結合常減壓裝置現狀,與對標報告涉及的技術對比分析如下:

(1)大慶原油的影響大慶原油的酸值在0.03~0.04 gKOH/g之間,遠小于對標報告要求的小于1 000 ppm,不屬于含酸或高酸原油。大慶油田采用的“三采”為化學驅采油技術,采油過程中注入大量助采劑、清蠟劑等組分,這些組分隨著原油進入煉油加工裝置,會逐步產生腐蝕;

(2)電脫鹽溫度控制溫度偏高大慶原油相對密度在0.86~0.87之間(2019年原油評價數據),屬于輕質原油,按照對標報告的建議,電脫鹽溫度應當控制在95~120 ℃之間,減少MgCl2水解產生的鹽酸腐蝕。但目前常減壓電脫鹽控制溫度在130 ℃左右,而常減壓裝置設計進罐溫度為126 ℃,可以

考慮先將溫度降至126 ℃觀察運行;

(3)電脫鹽操作壓力滿足要求對標報告指出,電脫鹽操作壓力應比原油飽和蒸汽壓高出0.14~0.17 MPa,通過公式InP=9.629 4-(2 250.79/T)算出130 ℃下,大慶原油飽和蒸氣壓為57 kPa,電脫鹽壓力需控制在0.227 MPa以上,目前常減壓電脫鹽壓力控制1.0~1.3 MPa之間,滿足對標要求。

綜上所述,推測近期減壓塔頂腐蝕加劇的主要原因為HCl腐蝕和濕H2S腐蝕的協同作用。

4 調節和預防措施

結合常減壓裝置腐蝕機理、對標分析和現狀,制定調節措施和預防措施有5個。

(1)加強原油深度脫鹽通過調節電脫鹽溫度、超聲波強度等參數,盡量調解至脫后含鹽2.5mg/L,甚至2.0 mg/L以下;

(2)監測和減緩減壓塔頂腐蝕比較減壓塔頂氫氣含量歷史趨勢變化,相應提高緩蝕劑和氨水注入量。增加分析頻次,至少1次/d,尤其是減壓瓦斯H2含量、H2S含量、O2含量、N2含量、減壓塔頂酸性水pH和酸性水氯含量,監控腐蝕變化局勢和緩蝕劑效果。調節抽真空蒸汽用量,確保各支路蒸汽量均勻,防止蒸汽凝結水偏流,水洗不足;

(3)減壓塔頂管線重新鍍緩蝕膜提高緩蝕劑注入量,增大緩蝕劑注入量至協議注劑量的兩倍以上(約40 ppm),重新鍍膜,鍍膜期約需要15 d。當緩蝕劑的保護膜形成后,再降至協議注劑量(約20 ppm)以下。期間若pH低于9.0,則提高氨水注入量,否則氨水注入量先保持不變,盡量少注入氨水,防止銨鹽的形成和堆積,加劇腐蝕;

(4)工藝參數調節裝置通過核算減壓塔頂露點溫度,并盡量提高減壓塔頂、減壓塔回流溫度,保證2 者高于露點溫度14 ℃以上;

(5)泄漏檢測和數據庫建立裝置全面檢測減壓塔頂部腐蝕情況(油氣管線、3 級抽真空、水冷器殼體、大氣腿),測厚并保留數據便于比較,并通過查詢歷史測厚數據,比較腐蝕速率變化。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414