前言

飛機結構表面有機涂層主要起著抑制腐蝕和隔離金屬基體與腐蝕介質的作用,以達到防止金屬腐蝕的目的。隨著飛機服役時間的延長,有機涂層自身性能不斷下降,宏觀上呈現出褪色、粉化、龜裂和起泡等現象,最終會導致涂層與金屬基體在界面處剝離,喪失腐蝕防護能力。

大量事實表明,沿海地區服役的海軍飛機,長期暴露在高溫、高濕、高鹽分和含酸性氣體的惡劣環境中,加劇結構表面有機涂層的老化,涂層失效后腐蝕介質直接侵蝕金屬表面,引起飛機結構件腐蝕,使得結構件使用壽命顯著降低,導致結構件萌生疲勞裂紋而發生斷裂失效,有的甚至影響飛機戰訓任務的正常遂行。

因此,有機涂層作為飛機結構防腐蝕的主要措施,對服役于嚴酷海洋環境下的海軍飛機的可靠性和安全性至關重要。

本文基于涂層老化物理機制,運用熱力學理論建立了紫外線輻照條件下當量加速系數理論模型,通過對某地區關鍵環境數據的統計分析,編制了有機涂層加速老化實驗譜;并針對聚氨酯有機涂層進行了0-9個周期的加速老化實驗,借助多種手段分別從表面形貌、失光率、色差、粘附性能和電化學阻抗等多個方面比較全面地表征了涂層老化規律,得到了服役于該地區的海軍飛機鋁合金結構件表面聚氨酯涂層的使用壽命,為現役軍用飛機的腐蝕防護與控制工作提供技術支持。

一、加速老化譜編制方法

1.1紫外線輻照折算系數理論模型

涂層抗老化性能與其活化能有著直接關系,活化能越大,涂層降解老化所需的能量越大,涂層使用壽命越長。活化能是涂層的固有屬性,每種涂層活化能是一定的,提高溫度會促進涂層內部的降解反應,加速涂層老化。

根據熱力學理論及Arrhenius公式,建立溫度與涂層壽命的數學關系,見下式:

式中,t0.5為涂層的中位壽命,A為常數,且A>0;K為Boltzmann常數,取值8.617×10-5eV/℃;T為溫度,單位為K;Eα為活化能,與材料有關,單位為eV。

根據式(1),借鑒Guseva等提出的紫外線輻照強度與涂層性能的關系模型,假設涂層壽命服從對數正態分布,建立涂層使用壽命與環境溫度、紫外線輻照強度的對應關系:

式中,α0、α1和α2為待定系數;IUV為紫外線輻照強度,單位為W/m2。

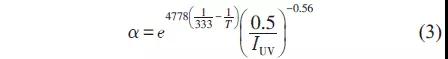

通過調整紫外線輻照試驗箱中參數,將T設為60℃,IUV設為0.5 W/m2,并假設該實驗條件的折算系數α=1.0,得到不同溫度和紫外線輻照強度條件下折算系數的計算公式,見下式:

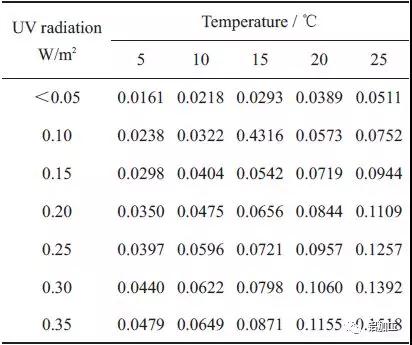

按照式(3)計算得到不同溫度和紫外線輻照強度條件下的折算系數,計算結果見表1。

表1 不同溫度與紫外線輻照強度的折算系數

1.2紫外線輻照環境譜塊

某地區屬暖溫帶亞濕潤季風氣候,具有顯著的海洋性氣候特點。通過對環境數據的分析研究可知,該地區年平均溫度為13.9℃;年平均日照時數達到2541.1h,5月份最多為257.2h,10月份次多為244.8 h,12月份最少為178.5h,日平均日照時數為7h;紫外線年均輻照強度約為0.2 W/m2。

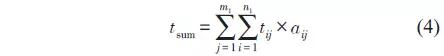

通過統計分析,得到該地區全年“紫外線輻照強度-溫度-作用時間”數據集,按照表1所示的折算系數,實驗室條件下(溫度為60℃、輻照強度為0.5 W/m2)紫外線輻照總時間為各作用時間與折算系數乘積的總和,計算公式如下:

式中,tsum為加速實驗總作用時間,tij為不同紫外線輻照強度與溫度下的作用時間,aij為同紫外線輻照強度與溫度下的當量折算系數。經計算可知,紫外線輻照總作用時間tsum為167.4h。

所以,服役某地區的海軍飛機鋁合金結構表面聚氨酯涂層,在外場曝曬1a太陽光中紫外線造成的涂層老化損傷與實驗室條件(溫度為60℃、輻照強度為0.5 W/m2)輻照167.4 h老化損傷程度相當。

1.3鹽霧譜塊

根據腐蝕損傷模式一致和腐蝕損傷等效的原則,即自然環境暴露條件和實驗室加速實驗條件下兩者腐蝕電量相等,據當量加速系數,計算出鹽霧譜塊作用時間,結果見圖1。

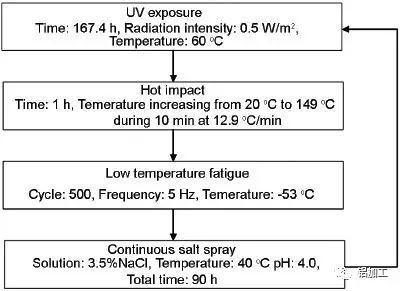

圖1 聚氨酯涂層加速實驗流程

1.4當量加速老化譜

導致飛機結構表面聚氨酯涂層發生老化的因素除了紫外線輻照之外,主要還包括濕熱暴露、飛機飛行時的熱沖擊、高空飛行時低溫環境和疲勞載荷聯合作用的低溫疲勞、海洋環境的鹽霧侵蝕等,在這些因素中占主要地位的是紫外線輻照和鹽霧侵蝕。

據CASS譜,在獲得了涂層當量加速老化系數和該地區的紫外線輻照譜、溫度、濕度和鹽霧作用時間等環境數據的基礎上,分別得到了紫外線輻照和鹽霧的作用時間,對CASS譜中的紫外線輻照譜塊和鹽霧實驗譜塊進行修正,得到了如圖1所示的該地區聚氨酯涂層加速實驗譜。

二、當量加速老化實驗

試樣基體材料為新型高強度7B04鋁合金,主要化學成分(質量分數,%)為:Zn 6.23,Mg 2.88,Cu 1.58,Mn 0.31,Fe 0.15,Si 0.05,Al余量。試樣為長200mm、寬100mm、厚2mm的板材。涂層包括底漆和面漆,其中底漆為TB06-9鋅黃涂層,面漆為TS70-1聚氨酯涂層。按照國標GB1727-92要求,將7B04鋁合金板材用砂紙打磨后,依次用丙酮、酒精除油并清洗表面,然后進行表面陽極氧化處理。

先噴涂配比好的鋅黃底漆,待完全固化后,再噴涂面漆,涂層厚度控制在(50±3)μm范圍內,放置在干燥器皿中在常溫下固化。試驗件涂層制備工藝與服役于該地區的海軍飛機鋁合金結構涂層工藝一致。

根據編制的涂層加速老化實驗譜,進行了0-9周期的加速老化實驗。其中,紫外線輻照實驗使用CHANLLENGE 250紫外線輻照試驗箱完成。低溫疲勞實驗使用CHANLLENGE 1200高低溫交變濕熱試驗箱和MTS 810疲勞試驗機完成。

使用FEIQuanta200 FEG型掃描電子顯微鏡(SEM)對不同老化周期的涂層微觀形貌進行觀察;

依據國標GB/T1766-2008《色漆和清漆涂層老化的評級方法》,采用XGP型便攜式鏡向光澤度計,對不同老化周期的涂層試驗件進行光澤度測量,在每個試樣表面選擇3處測試并取平均值;

根據CIE1976 L*a*b表色系統,采用SPEC精密色差儀測量不同老化周期后的涂層色差;

采用PosiTest拉拔式附著力測試儀,測量不同老化周期涂層/金屬基體界面的附著力,每件試樣取3個不同位置,取平均值;

涂層阻抗的測量采用Ametek公司的PARSTAT 4000電化學工作站及經典三電極體系,涂層試樣為工作電極,面積為1cm2,參比電極為飽和甘汞電極(SCE),對電極為石墨電極,電解液為3.5%(質量分數)NaCl溶液,測試頻率為105-10-2Hz,測量信號為10mV的正弦波。

三、老化規律

3.1宏觀形貌

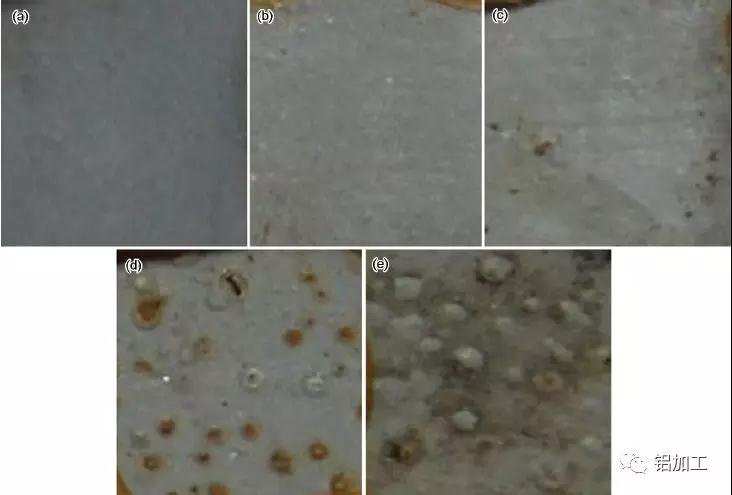

采用光學顯微鏡對涂層的表面老化形貌進行觀測,如圖2所示。

圖2 不同老化周期涂層表面老化形貌

可以看出,不同老化周期的涂層試樣表面變化明顯,第5個周期時涂層試樣表面開始起泡;到第8個周期時試樣局部起泡數量增多,尺寸明顯增大,且氣泡破裂處有腐蝕產物析出;老化至第9個周期時,涂層試樣局部起泡更為嚴重,氣泡相互交聯貫穿,腐蝕產物明顯增多,可以初步判斷涂層在老化第8-9個周期已經局部失效。

3.2微觀形貌

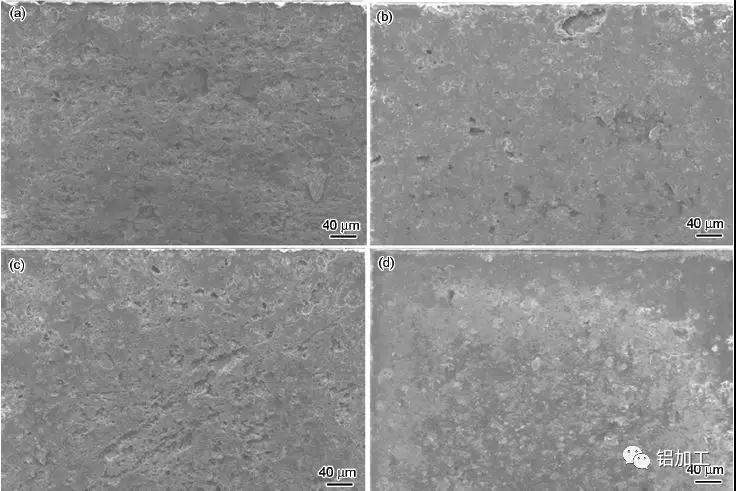

對經過不同周期老化實驗的涂層試樣進行噴金處理,并采用SEM對涂層微觀形貌進行觀測,如圖3所示。

圖3 涂層經不同周期老化實驗后表面的微觀形貌

可知,老化前試樣表面有少量直徑約5μm的孔隙。第3和6個周期,孔隙的數量明顯增多,孔隙與深坑直徑擴展并相互連接。至第9個周期,涂層表面生成了腐蝕產物導致部分孔隙被阻塞,此外還產生微小氣泡。

經分析知,隨著老化時間的延長,引起涂層孔隙變大增多的原因,一方面是由于涂層表面顏料顆粒不斷脫落,干濕交替作用使得先前形成的深坑和起泡皺縮,同時伴隨新的深坑及起泡的生成;另一方面,在涂層老化過程中聚合物不斷降解,孔隙逐漸增大,促進離子滲入,加劇老化過程。

3.3失光率

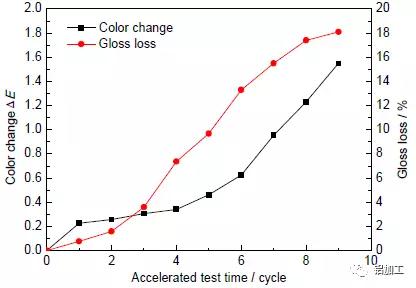

通過對第0-9個周期的涂層光澤度進行測量,得到圖4所示的變化規律。

圖4 色差和失光率的變化失光率

在第0-3個周期,失光率增速較快,在第3-9個周期,失光率增速變慢,呈S形變化規律。

3.4色差

不同周期老化實驗后涂層色差測量結果如圖4所示。加速老化實驗后色差等級有所增加,當量加速老化第9個周期時,色差等級為1.54,小于2。

根據國標GB/T 1766-2008,不屬于變色,沒有失效。若以失光率和色差為失效判據,根據GB/T1766-2008知聚氨酯涂層并未失效。

但是,根據涂層表面老化形貌分析可知,加速老化第8-9個周期后涂層起泡嚴重,并伴隨腐蝕產物析出,這就說明用失光率和色差不能作為涂層老化的失效判據,應該基于涂層老化的物理機制選擇更為合理的失效判據參數。

3.5粘附性能

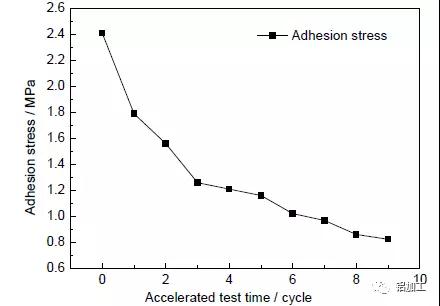

不同周期老化實驗后涂層/金屬基體界面附著力的測量結果見圖5。

圖5 涂層附著力的變化

結果表明,隨實驗進行,涂層/金屬基體界面的粘附性能不斷下降,下降速率先快后慢;與初始附著力相比,老化至第8-9個周期后附著力約下降了65%。可見,粘附性能下降也是導致涂層失效的主要因素。

3.6電化學阻抗

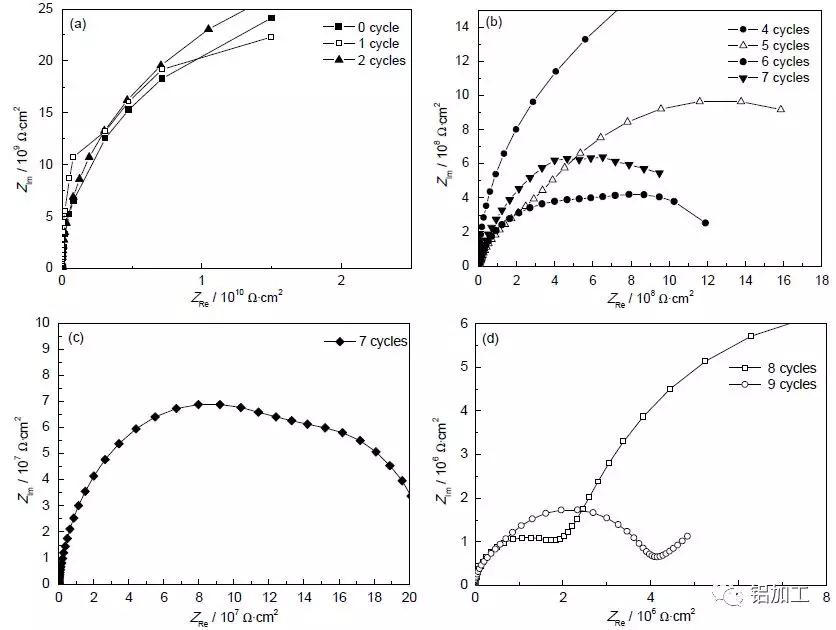

不同周期老化實驗后,帶涂層試件的Nyquist圖和Bode圖分別如圖6和7所示。

圖6 涂層試樣經不同周期老化后的阻抗復平面圖

圖7 經不同周期老化實驗后涂層試樣的Bode圖

對比分析可知,在0-9個周期中,涂層老化大致分3個階段:

第0-2個周期,阻抗復平面呈現一個半徑很大的容抗弧,接近一條直線,低頻阻抗|Z|0.01Hz為1010Ω·cm2量級,見圖6a和7a,此時涂層具有很好的防護性能;第3-7個周期,涂層阻抗處在107-109Ω·cm2量級,分別見圖6b,6c,7b和7c,此時Cl-已穿透內部含有微孔的涂層到達金屬基體;老化至第8-9個周期時,Nyquist圖發生明顯變化,阻抗數量級下降到106Ω·cm2量級,見圖6d和7d。

結合涂層附著力的變化可以判斷,當老化至第8-9個周期時,涂層發生局部失效,即涂層壽命為第8-9個周期。

根據外場調研可知,服役于該地區的海軍飛機服役約8a時,結構表面涂層發生局部鼓包、龜裂,局部鋁合金結構發生腐蝕。可見加速老化實驗結果與飛機實際服役情況比較吻合,在一定程度上證明編制的加速老化實驗譜和得到的涂層老化規律是合理、可行的。

四、結論

(1)建立了外場自然老化與實驗室加速老化的當量加速關系,編制了涂層加速老化實驗譜。結果表明,涂層在外場曝曬1a與實驗室加速老化實驗(條件:溫度為60℃,輻照強度為0.5 W/m2)167.4 h的損傷相當。

(2)失光率和色差不能作為評價涂層失效判據,涂層粘附性能和電化學阻抗能較好地表征涂層老化規律,得到的涂層老化規律與涂層表面老化形貌是吻合的,也符合涂層老化的物理機制。

(3)涂層老化過程大致可分成3個階段,在初期(第0-2個周期)涂層表面完好,低頻電化學阻抗|Z|0.01Hz在1010Ω·cm2以上量級,粘附性能下降速率較快;在中(第3-7個周期),電化學阻抗處在107-109Ω·cm2量級,涂層內部微孔增大增多,粘附性能下降幅度較大,抗腐蝕性能明顯衰減;在后期(第8-9個周期),涂層表面出現局部鼓包,電化學阻抗處在106Ω·cm2量級,粘附性能僅為初始值的35%,涂層局部失效。

(4)經當量加速實驗和相關測試表明,鋁合金表面聚氨酯涂層在該地區使用壽命大約為8a,這與飛機實際服役情況相吻合。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:韓鑫

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:5768

腐蝕與“海上絲綢之路”

點擊數:4763